Vai trò của việc thay thế phụ tùng đúng cách và đúng thời điểm cho máy cân định lượng là vô cùng quan trọng trong ngành sản xuất công nghiệp. Việc duy trì máy móc hoạt động ổn định giúp đảm bảo hiệu suất làm việc, tăng độ chính xác trong quá trình sản xuất và kéo dài tuổi thọ của thiết bị.

Trong bài viết này, chúng tôi sẽ cung cấp danh sách chi tiết về các phụ tùng thay thế thiết yếu theo từng hệ thống chức năng của máy cân định lượng, nhận diện những bộ phận dễ hư hỏng cần thay thế thường xuyên, các dấu hiệu nhận biết khi cần thay thế phụ tùng, và hướng dẫn quy trình bảo trì thay thế đúng cách.

I. Phân loại phụ tùng thay thế thiết yếu theo chức năng

Máy cân định lượng là tổng hòa của nhiều hệ thống chức năng khác nhau. Để dễ dàng theo dõi và bảo trì, chúng ta sẽ phân loại các phụ tùng thay thế thiết yếu theo từng hệ thống chức năng cụ thể. Mỗi hệ thống đều có vai trò riêng biệt và đòi hỏi sự quan tâm đặc biệt.

1.1. Phụ tùng hệ thống cân và đo lường

Hệ thống cân và đo lường là bộ phận quan trọng của máy cân định lượng, quyết định độ chính xác trong quá trình vận hành. Các phụ tùng trong hệ thống này thường xuyên phải chịu áp lực lớn và dễ bị hao mòn theo thời gian. Nắm rõ cấu tạo và chức năng của từng bộ phận sẽ giúp người dùng có kế hoạch thay thế hợp lý.

Những phụ tùng thay thế thiết yếu cho hệ thống cân và đo lường:

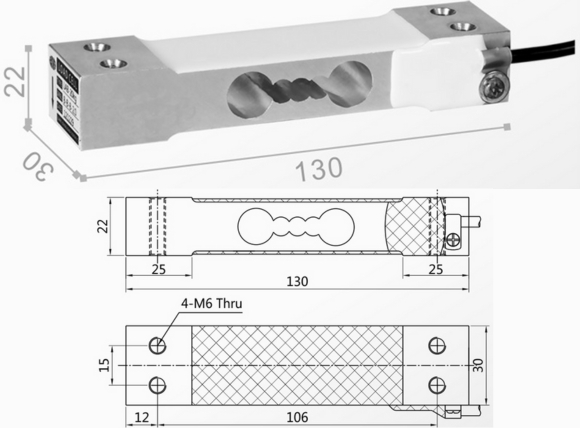

- Load cell (Cảm biến tải): Đây là bộ phận chính chịu trách nhiệm chuyển đổi lực cơ học thành tín hiệu điện. Load cell cần được kiểm tra định kỳ 6 tháng/lần và thay thế khi có dấu hiệu suy giảm độ chính xác.

- Bộ chuyển đổi tín hiệu: Làm nhiệm vụ chuyển đổi tín hiệu từ load cell thành dạng có thể đọc được. Thường cần thay thế sau 3-5 năm sử dụng hoặc khi xuất hiện lỗi đọc tín hiệu.

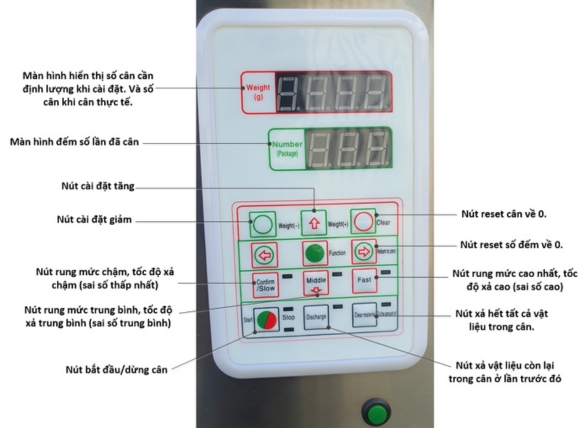

- Bộ hiển thị: Hiển thị kết quả đo lường, cần thay thế khi màn hình bị mờ, nhòe hoặc không hiển thị đầy đủ thông số.

Duy trì tình trạng hoạt động tốt của hệ thống cân và đo lường không chỉ giúp đảm bảo độ chính xác mà còn nâng cao hiệu suất làm việc của toàn bộ máy cân định lượng. Người dùng nên có kế hoạch kiểm tra và thay thế định kỳ các phụ tùng này để tránh gián đoạn trong quá trình sản xuất.

1.2. Phụ tùng hệ thống truyền động

Hệ thống truyền động đóng vai trò quan trọng trong việc vận chuyển sản phẩm qua các công đoạn cân và đóng gói. Sự ổn định của hệ thống này ảnh hưởng trực tiếp đến tốc độ sản xuất và chất lượng đóng gói. Các phụ tùng truyền động thường xuyên vận hành ở tần suất cao nên dễ bị mài mòn và cần được theo dõi kỹ lưỡng.

Dưới đây là những phụ tùng thay thế thiết yếu cho hệ thống truyền động:

- Băng tải, dây đai và các bộ phận kéo: Chịu trách nhiệm vận chuyển sản phẩm, cần thay thế khi xuất hiện vết nứt, rách hoặc mòn quá 20% độ dày ban đầu.

- Động cơ servo và động cơ khác: Điều khiển chuyển động chính xác của băng tải và các bộ phận chuyển động khác, cần thay thế khi có tiếng ồn bất thường hoặc giảm hiệu suất.

- Hộp giảm tốc và các bộ phận liên quan: Điều chỉnh tốc độ và mô-men xoắn, cần kiểm tra dầu bôi trơn định kỳ và thay thế bánh răng khi bị mòn.

- Thanh dẫn hướng và bi trượt: Đảm bảo chuyển động ổn định và chính xác, cần thay thế khi xuất hiện rãnh mòn hoặc không còn trơn tru.

Để đảm bảo hệ thống truyền động hoạt động ổn định, người dùng nên thực hiện chế độ bảo dưỡng định kỳ và thay thế các phụ tùng hao mòn trước khi chúng gây ra sự cố nghiêm trọng. Điều này không chỉ giúp kéo dài tuổi thọ của máy mà còn tiết kiệm chi phí sửa chữa lớn về sau.

1.3. Phụ tùng hệ thống điều khiển

Hệ thống điều khiển đóng vai trò chính trong quy trình vận hành máy cân định lượng, điều phối hoạt động của tất cả các bộ phận khác. Độ ổn định và chính xác của hệ thống này quyết định hiệu suất tổng thể của máy. Các phụ tùng điện tử trong hệ thống điều khiển có tuổi thọ nhất định và dễ bị ảnh hưởng bởi môi trường làm việc như nhiệt độ, độ ẩm và nhiễu điện từ.

Phụ tùng thay thế thiết yếu cho hệ thống điều khiển bao gồm:

- Bo mạch điều khiển trung tâm (PLC): Điều khiển tất cả các chức năng của máy, cần thay thế khi xuất hiện lỗi hệ thống không thể khắc phục hoặc sau 7-10 năm sử dụng.

- Màn hình cảm ứng (HMI): Giao diện người-máy cho phép người dùng điều khiển các thông số, cần thay thế khi màn hình bị mờ, kém nhạy hoặc xuất hiện điểm chết.

- Bộ điều khiển nhiệt độ và áp suất: Giám sát và điều chỉnh các thông số môi trường làm việc, cần thay thế khi không thể hiệu chuẩn chính xác hoặc đọc sai lệch.

Hệ thống điều khiển là phần tốn kém nhất khi cần thay thế, do đó việc bảo trì phòng ngừa rất quan trọng. Người dùng nên đảm bảo môi trường làm việc phù hợp, tránh độ ẩm cao, nhiệt độ quá nóng và dao động điện áp lớn. Việc sao lưu cấu hình và thông số cài đặt trước khi thay thế cũng rất cần thiết để giảm thời gian khôi phục hệ thống.

1.4. Phụ tùng hệ thống định lượng và nạp liệu

Hệ thống định lượng và nạp liệu chịu trách nhiệm đưa nguyên liệu vào máy với khối lượng chính xác. Đây là bộ phận tiếp xúc trực tiếp với nguyên liệu nên dễ bị ảnh hưởng bởi tính chất vật lý và hóa học của sản phẩm. Sự mài mòn, tắc nghẽn hoặc rò rỉ của hệ thống này sẽ ảnh hưởng trực tiếp đến chất lượng sản phẩm cuối cùng.

Phụ tùng thay thế thiết yếu cho hệ thống định lượng và nạp liệu gồm:

- Van định lượng và van điều tiết: Kiểm soát lưu lượng nguyên liệu, cần thay thế khi xuất hiện dấu hiệu mòn, rò rỉ hoặc không đóng mở chính xác.

- Phễu nạp liệu và bộ phận phân phối: Thu nhận và phân phối nguyên liệu, cần thay thế khi có vết nứt, mòn hoặc biến dạng ảnh hưởng đến lưu lượng.

- Vòi rót và cửa xả: Điều hướng nguyên liệu vào bao bì, cần thay thế khi bị tắc nghẽn, mài mòn hoặc biến dạng.

Duy trì hệ thống định lượng và nạp liệu hoạt động tốt vừa đảm bảo độ chính xác của quá trình đóng gói vừa tránh được lãng phí nguyên liệu. Người dùng nên có lịch trình vệ sinh định kỳ và kiểm tra các bộ phận này, đặc biệt khi làm việc với nguyên liệu có tính ăn mòn hoặc dễ đóng cặn.

II. Những phụ tùng dễ bị hư hỏng và cần thay thế thường xuyên

Trong quá trình vận hành máy cân định lượng, một số phụ tùng sẽ chịu tác động và mài mòn nhiều hơn những bộ phận khác. Việc nhận diện những bộ phận này giúp người dùng có kế hoạch dự trữ và thay thế kịp thời, tránh tình trạng phải ngừng máy kéo dài chờ phụ tùng. Chúng ta sẽ phân tích chi tiết các phụ tùng thường xuyên cần thay thế và chu kỳ bảo trì phù hợp.

2.1. Các loại gioăng, phớt và đệm kín

Gioăng, phớt và đệm kín là những phụ tùng có tuổi thọ ngắn nhất trong máy cân định lượng do chúng thường xuyên phải chịu áp lực, ma sát và tiếp xúc với môi trường bên ngoài. Những phụ tùng này đóng vai trò quan trọng trong việc ngăn rò rỉ, bảo vệ các bộ phận bên trong và đảm bảo độ kín khít của hệ thống.

Đặc điểm của các loại gioăng, phớt cần lưu ý bao gồm: chất liệu (cao su, silicon, teflon), khả năng chịu nhiệt, khả năng chịu hóa chất và độ đàn hồi. Tùy theo môi trường làm việc và loại nguyên liệu tiếp xúc, người dùng nên lựa chọn chất liệu phù hợp để kéo dài tuổi thọ. Thời gian thay thế trung bình cho các phụ tùng này là 6-12 tháng, hoặc sớm hơn nếu phát hiện dấu hiệu rò rỉ, biến dạng hoặc lão hóa.

Khi thay thế gioăng và phớt, người dùng nên đảm bảo vệ sinh sạch sẽ bề mặt tiếp xúc và sử dụng đúng kích thước, chất liệu theo khuyến cáo của nhà sản xuất. Việc sử dụng phụ tùng không chính hãng có thể dẫn đến rò rỉ, ảnh hưởng đến hiệu suất và an toàn của máy.

2.2. Băng tải và dây đai chịu lực

Băng tải và dây đai chịu lực là những bộ phận vận hành liên tục trong suốt quá trình hoạt động của máy cân định lượng. Chúng chịu trách nhiệm vận chuyển nguyên liệu qua các công đoạn khác nhau và phải chịu mài mòn, căng kéo thường xuyên. Tuổi thọ của băng tải và dây đai phụ thuộc vào chất lượng vật liệu, tải trọng làm việc và môi trường vận hành.

Các dấu hiệu cần thay thế băng tải và dây đai bao gồm: vết nứt trên bề mặt, mòn rãnh răng (đối với dây đai răng), giãn dài quá mức cho phép, mất độ bám hoặc xuất hiện vết xước sâu. Thông thường, băng tải cao su cần thay thế sau 1-2 năm sử dụng, trong khi dây đai truyền động có thể kéo dài đến 2-3 năm trong điều kiện vận hành tiêu chuẩn.

Khi lắp đặt băng tải và dây đai mới, người dùng cần đảm bảo căng chỉnh đúng độ căng, canh chỉnh đồng tâm và sử dụng đúng kích thước, vật liệu. Việc bảo dưỡng định kỳ như vệ sinh, kiểm tra độ căng và bôi trơn (nếu cần) sẽ giúp kéo dài tuổi thọ của những phụ tùng này đáng kể.

2.3. Load cell - Bộ phận cảm biến

Load cell của máy cân định lượng là bộ phận chịu trách nhiệm đo lường chính xác khối lượng nguyên liệu. Do phải chịu tải trọng liên tục và đôi khi bị quá tải, load cell có thể bị hư hỏng hoặc suy giảm độ chính xác theo thời gian. Bên cạnh đó, các yếu tố môi trường như độ ẩm, nhiệt độ cao hoặc rung động mạnh cũng ảnh hưởng đến tuổi thọ của load cell.

Dấu hiệu cho thấy load cell cần thay thế bao gồm: kết quả đo không ổn định, sai số tăng cao, không trở về số 0 sau khi gỡ bỏ tải trọng, xuất hiện tín hiệu nhiễu hoặc hiển thị lỗi trên bộ điều khiển. Trong điều kiện làm việc bình thường, load cell có tuổi thọ từ 3-5 năm, nhưng có thể ngắn hơn trong môi trường khắc nghiệt hoặc khi thường xuyên bị quá tải.

Khi thay thế load cell, người dùng cần đảm bảo lựa chọn đúng loại, dải đo và độ chính xác phù hợp với ứng dụng. Quá trình hiệu chuẩn sau khi lắp đặt cũng rất quan trọng để đảm bảo độ chính xác của máy cân. Ngoài ra, việc bảo vệ load cell khỏi quá tải, rung động và ẩm ướt sẽ giúp kéo dài tuổi thọ đáng kể.

2.4. Van định lượng và các bộ phận tiếp xúc trực tiếp với nguyên liệu

Van định lượng và các bộ phận tiếp xúc trực tiếp với nguyên liệu như vòi rót, cửa xả thường xuyên chịu tác động cơ học và hóa học từ sản phẩm đóng gói. Tùy thuộc vào tính chất của nguyên liệu (độ mài mòn, tính ăn mòn, độ ẩm), các bộ phận này có thể bị mòn, tắc nghẽn hoặc biến dạng sau một thời gian sử dụng.

Các dấu hiệu cần thay thế bao gồm: giảm lưu lượng, rò rỉ, không đóng mở hoàn toàn, xuất hiện vết mòn sâu hoặc biến dạng, và kết quả định lượng không đều. Thời gian thay thế trung bình cho van định lượng là 2-3 năm, nhưng có thể ngắn hơn khi làm việc với nguyên liệu có tính mài mòn cao như bột mịn, hạt cứng hoặc hóa chất ăn mòn.

Khi lựa chọn van định lượng thay thế, người dùng cần cân nhắc chất liệu phù hợp với loại nguyên liệu đang xử lý (như thép không gỉ, nhựa công nghiệp, gốm). Việc vệ sinh định kỳ, kiểm tra và hiệu chỉnh cũng rất quan trọng để đảm bảo hoạt động ổn định và kéo dài tuổi thọ cho những bộ phận này.

III. Dấu hiệu nhận biết khi cần thay thế phụ tùng cho máy cân định lượng

Nhận biết sớm các dấu hiệu hư hỏng của phụ tùng máy cân định lượng giúp người dùng có kế hoạch thay thế kịp thời, tránh tình trạng ngừng máy đột xuất ảnh hưởng đến tiến độ sản xuất. Không chỉ dựa vào thời gian sử dụng, người dùng cần chú ý đến các biểu hiện bất thường về hiệu suất, tình trạng vật lý và các thông số điện. Hãy cùng tìm hiểu chi tiết các dấu hiệu đặc trưng cần lưu ý.

3.1 Dấu hiệu về hiệu suất (sai số tăng, thời gian vận hành kéo dài)

Sự suy giảm hiệu suất thường là dấu hiệu đầu tiên và dễ nhận biết nhất khi phụ tùng máy cân định lượng bắt đầu hư hỏng. Những biến đổi trong quá trình hoạt động, độ chính xác và tốc độ xử lý đều có thể cảnh báo người dùng về tình trạng của các bộ phận bên trong. Việc theo dõi thường xuyên các thông số hoạt động giúp phát hiện sớm vấn đề trước khi chúng trở nên nghiêm trọng.

Các dấu hiệu về hiệu suất cần chú ý bao gồm: sai số cân nặng tăng cao (vượt quá dung sai cho phép), thời gian định lượng kéo dài bất thường, tốc độ đóng gói giảm sút, hệ thống thường xuyên tự động dừng hoặc khởi động lại, và kết quả đo lường không ổn định. Trường hợp máy cân có độ chính xác giảm sút trên 1% so với thông số tiêu chuẩn, đây là dấu hiệu rõ ràng cho thấy load cell hoặc hệ thống đo lường đang gặp vấn đề.

Người dùng nên lưu trữ nhật ký hoạt động của máy để dễ dàng so sánh và phát hiện những thay đổi về hiệu suất. Việc thực hiện kiểm tra định kỳ bằng mẫu chuẩn (khối lượng đã biết) cũng là phương pháp hiệu quả để đánh giá độ chính xác của hệ thống cân.

3.2. Dấu hiệu về vật lý (mòn, rạn nứt, biến dạng)

Bên cạnh hiệu suất, những dấu hiệu về mặt vật lý cũng cung cấp thông tin quan trọng về tình trạng của phụ tùng máy cân định lượng. Những thay đổi có thể quan sát được về hình dạng, kết cấu và tình trạng bề mặt đều là chỉ báo cho việc cần tiến hành bảo trì hoặc thay thế. Kiểm tra trực quan thường xuyên giúp phát hiện vấn đề từ giai đoạn sớm.

Những dấu hiệu vật lý đáng chú ý bao gồm: xuất hiện vết nứt, vỡ trên vỏ bọc hoặc khung máy; mòn, rách trên băng tải/dây đai (đặc biệt khi độ mòn vượt quá 20% độ dày ban đầu); biến dạng hoặc cong vênh của các bộ phận kim loại; rò rỉ dầu từ hộp giảm tốc hoặc bộ phận thủy lực; và xuất hiện gỉ sét trên các bề mặt kim loại. Đối với bộ phận load cell, dấu hiệu vật lý có thể bao gồm biến dạng của cấu trúc đỡ hoặc hư hỏng của cáp kết nối.

Người dùng nên lập lịch kiểm tra trực quan định kỳ (hàng tuần hoặc hàng tháng) cho tất cả các bộ phận tiếp xúc và chịu lực. Việc sử dụng danh sách kiểm tra (checklist) sẽ giúp đảm bảo không bỏ sót bất kỳ khu vực nào trong quá trình kiểm tra.

3.3. Dấu hiệu về điện (tiêu thụ điện tăng, quá nhiệt)

Các dấu hiệu liên quan đến hệ thống điện là chỉ báo quan trọng cho tình trạng của bộ phận điều khiển và cảm biến. Những bất thường về hoạt động điện không chỉ ảnh hưởng đến hiệu suất mà còn tiềm ẩn nguy cơ về an toàn. Người dùng cần đặc biệt chú ý đến các biểu hiện này để tránh hư hỏng nghiêm trọng hơn và đảm bảo an toàn trong vận hành.

Các dấu hiệu về điện cần lưu ý bao gồm: tiêu thụ điện tăng đột biến so với thông số chuẩn, động cơ hoặc linh kiện điện tử nóng bất thường khi hoạt động, xuất hiện tiếng ồn lạ từ động cơ hoặc bộ truyền động, các thông báo lỗi liên quan đến điện trên bảng điều khiển, và mất kết nối hoặc gián đoạn trong truyền tín hiệu. Đặc biệt, nếu nhiệt độ làm việc của động cơ vượt quá 70°C (trong điều kiện bình thường), đây là dấu hiệu rõ ràng của vấn đề cần được xử lý ngay.

Để theo dõi các dấu hiệu về điện, người dùng có thể sử dụng thiết bị đo như đồng hồ đo dòng điện, camera nhiệt hoặc dựa vào hệ thống giám sát tích hợp của máy (nếu có). Việc lưu trữ thông số điện tiêu chuẩn cũng giúp so sánh và phát hiện bất thường một cách hiệu quả.

Tìm hiểu thêm:

IV. Hướng dẫn bảo trì và thay thế phụ tùng cân định lượng đúng cách

Bảo trì và thay thế phụ tùng máy cân định lượng đúng cách không chỉ giúp kéo dài tuổi thọ của thiết bị mà còn đảm bảo độ chính xác trong quá trình sản xuất. Việc tuân thủ quy trình kiểm tra, tháo lắp và hiệu chuẩn đúng cách sẽ giúp người dùng tối ưu hóa hiệu suất của máy và tiết kiệm chi phí sửa chữa lớn về sau. Với kinh nghiệm trong lĩnh vực phân phối thiết bị công nghiệp, VITEKO sẽ chia sẻ những hướng dẫn chi tiết và thiết thực nhất.

4.1. Quy trình kiểm tra định kỳ các phụ tùng thiết yếu

kiểm tra định kỳ là biện pháp phòng ngừa hiệu quả giúp phát hiện sớm các vấn đề tiềm ẩn trước khi chúng gây ra hư hỏng nghiêm trọng. Quy trình kiểm tra cần được thực hiện một cách hệ thống và toàn diện, bao quát tất cả các hệ thống chức năng của máy cân định lượng.

Dưới đây là các quy trình kiểm tra định kỳ cần thực hiện:

Kiểm tra hàng ngày:

- Vệ sinh các bề mặt tiếp xúc với nguyên liệu

- Quan sát hoạt động của băng tải và dây đai

- Kiểm tra nhanh độ chính xác của hệ thống cân

- Kiểm tra các điểm kết nối, đảm bảo không có rò rỉ

Kiểm tra hàng tuần:

- Đánh giá độ căng của băng tải và dây đai

- Kiểm tra độ chính xác của hệ thống cân bằng mẫu chuẩn

- Kiểm tra độ kín của van và vòi rót

- Vệ sinh các cảm biến và đầu đo

Kiểm tra hàng tháng:

- Kiểm tra kết nối dây của load cell

- Đánh giá độ rung và tiếng ồn của động cơ

- Kiểm tra tình trạng các gioăng, phớt

- Kiểm tra các kết nối điện

Kiểm tra hàng quý:

- Đánh giá tổng thể hệ thống đo lường

- Kiểm tra tình trạng dầu bôi trơn của hộp giảm tốc

- Sao lưu dữ liệu cài đặt

- Hiệu chuẩn toàn bộ hệ thống

Lưu trữ nhật ký bảo trì máy sẽ giúp doanh nghiệp theo dõi lịch sử kiểm tra và phát hiện khả năng xuống cấp của từng bộ phận. Người dùng nên cập nhật đầy đủ các thông tin về thời gian kiểm tra, người thực hiện, phát hiện bất thường và biện pháp khắc phục.

4.2. Kỹ thuật tháo lắp an toàn các bộ phận

Việc tháo lắp đúng kỹ thuật không chỉ đảm bảo an toàn cho người thực hiện mà còn tránh gây hư hỏng cho các phụ tùng khác trong quá trình thay thế.

Các biện pháp an toàn trước khi tháo lắp:

- Ngắt nguồn điện hoàn toàn

- Xả áp cho các hệ thống thủy lực/khí nén

- Đảm bảo máy đã dừng hoàn toàn

- Sử dụng thiết bị bảo hộ cá nhân phù hợp

Kỹ thuật tháo lắp phụ tùng điện tử:

- Đeo dây tiếp đất khi thao tác với linh kiện điện tử

- Chụp ảnh vị trí các kết nối trước khi tháo

- Sử dụng dụng cụ chống tĩnh điện

- Lưu ý đánh dấu các dây dẫn và cáp

Kỹ thuật tháo lắp phụ tùng cơ khí:

- Đánh dấu vị trí lắp đặt trước khi tháo

- Sắp xếp các ốc vít theo thứ tự tháo

- Sử dụng dụng cụ phù hợp với từng loại ốc vít

- Dùng thiết bị nâng hạ chuyên dụng cho các bộ phận nặng

Người dùng nên sử dụng các tờ hướng dẫn từ nhà sản xuất khi thực hiện tháo lắp các bộ phận phức tạp. Trong trường hợp không có kinh nghiệm hoặc kỹ năng phù hợp, nên liên hệ với kỹ thuật viên chuyên nghiệp để tránh gây hư hỏng không đáng có.

4.3. Biện pháp hiệu chuẩn sau khi thay thế

Hiệu chuẩn là bước quan trọng không thể bỏ qua sau khi thay thế phụ tùng, đặc biệt là các bộ phận thuộc hệ thống cân và đo lường. Quy trình hiệu chuẩn cơ bản:

- Thiết lập điểm không (zero point) khi không có tải

- Sử dụng mẫu chuẩn với nhiều mức khối lượng khác nhau

- Điều chỉnh các thông số trong phần mềm điều khiển

- Kiểm tra lại độ lặp lại và độ tuyến tính

Hiệu chuẩn load cell:

- Đảm bảo máy đã hoạt động ổn định ít nhất 30 phút

- Kiểm tra từng load cell riêng biệt (nếu có nhiều load cell)

- Hiệu chuẩn với tối thiểu 3 điểm trong dải đo

- Điều chỉnh hệ số bù nhiệt nếu cần thiết

Hiệu chuẩn hệ thống định lượng:

- Hiệu chuẩn tốc độ băng tải/dây đai

- Điều chỉnh thời gian đóng mở van

- Tối ưu hóa thông số PID nếu máy sử dụng điều khiển PID

- Hiệu chuẩn cảm biến vị trí

Trong trường hợp máy cân được sử dụng cho mục đích có yêu cầu chính xác cao, người dùng nên mời đơn vị chuyên nghiệp thực hiện hiệu chuẩn với thiết bị chuẩn được công nhận và cấp giấy chứng nhận hiệu chuẩn có giá trị pháp lý.

Tìm hiểu thêm:

Việc tuân thủ đúng quy trình bảo trì và thay thế phụ tùng như đã đề cập sẽ giúp người dùng đảm bảo máy cân định lượng hoạt động ổn định, chính xác và kéo dài tuổi thọ. Liên hệ cho VITEKO qua hotline 093 345 5566, với kinh nghiệm trong lĩnh vực phân phối thiết bị công nghiệp, chúng tôi luôn sẵn sàng hỗ trợ khách hàng trong việc lựa chọn phụ tùng thay thế chính hãng và tư vấn các giải pháp bảo trì tối ưu.