Máy cắt màng co đã trở thành một thiết bị không thể thiếu trong quy trình đóng gói sản phẩm của nhiều doanh nghiệp, từ quy mô nhỏ đến các nhà máy sản xuất lớn. Thiết bị này mang đến sự chính xác, tiết kiệm thời gian và tối ưu hóa vật liệu đóng gói.

Tham khảo 1 số mẫu máy cắt màng co tự động, thủ công đang được bán tại VITEKO

I. Máy cắt màng co là gì?

Máy cắt màng co là thiết bị chuyên dụng được thiết kế để cắt màng co (màng co nhiệt, màng POF, màng PVC...) theo kích thước phù hợp với sản phẩm cần đóng gói. Thiết bị này sử dụng thanh nhiệt để cắt và hàn màng co, tạo ra các túi hoặc bao bọc có kích thước chính xác cho sản phẩm.

Công dụng chính của máy cắt màng co:

-

Cắt màng co theo kích thước chính xác

-

Hàn kín các mép màng

-

Chuẩn bị màng co cho công đoạn bọc sản phẩm

-

Tạo ra bao bì đẹp, chuyên nghiệp

"Máy cắt màng co là bước đầu tiên trong quy trình đóng gói bằng màng co, giúp chuẩn bị vật liệu bọc có kích thước phù hợp với từng sản phẩm."

Sự khác biệt giữa máy cắt màng co và máy co màng nhiệt

Đây là điểm quan trọng cần làm rõ. Máy cắt màng co và máy co màng nhiệt là hai thiết bị khác nhau, thực hiện hai công đoạn riêng biệt trong quy trình đóng gói bằng màng co:

|

Thiết bị

|

Chức năng chính

|

Vị trí trong quy trình

|

|

Máy cắt màng co

|

Cắt và hàn màng co theo kích thước

|

Bước đầu tiên - chuẩn bị màng

|

|

Máy co màng nhiệt

|

Làm co màng ôm sát vào sản phẩm bằng nhiệt

|

Bước thứ hai - hoàn thiện đóng gói

|

Hiểu đúng sự khác biệt này sẽ giúp bạn lựa chọn đúng thiết bị cần mua và thiết kế quy trình đóng gói hiệu quả. Máy cắt màng co không có buồng nhiệt và không thực hiện chức năng làm co màng. Nó chỉ thực hiện công đoạn cắt và chuẩn bị màng co theo kích thước mong muốn.

II. Ưu điểm nổi bật khi sử dụng máy cắt màng co trong sản xuất và kinh doanh

Đầu tư vào máy cắt màng co mang lại nhiều lợi ích thiết thực cho doanh nghiệp. Hãy cùng phân tích những giá trị cụ thể mà thiết bị này đem lại.

1. Tăng tốc độ và hiệu quả trong khâu chuẩn bị đóng gói

So với phương pháp cắt màng thủ công, máy cắt màng co giúp tăng đáng kể tốc độ xử lý:

-

Cắt và hàn màng chỉ trong vài giây

-

Xử lý hàng trăm sản phẩm mỗi giờ (tùy công suất máy)

-

Giảm thời gian chờ giữa các công đoạn sản xuất

-

Đồng bộ hóa với tốc độ của dây chuyền đóng gói

Một máy cắt màng co bán tự động có thể tăng năng suất lên gấp 5-10 lần so với cắt thủ công, trong khi máy cắt màng co tự động còn mang lại hiệu quả cao hơn nữa.

2. Tính chuyên nghiệp và đồng đều trong quá trình bọc màng

Đường cắt đẹp, thẳng và đồng đều là yếu tố quan trọng tạo nên sự chuyên nghiệp cho sản phẩm cuối cùng:

-

Đường cắt sắc nét, không bị rách hay xước

-

Mép hàn chắc chắn, đều đặn

-

Kích thước các túi màng đồng nhất

-

Sản phẩm có tính thẩm mỹ cao hơn

Khách hàng thường đánh giá cao những sản phẩm có bao bì đẹp, gọn gàng và chuyên nghiệp.

3. Tiết kiệm chi phí và giảm lãng phí màng co

Mặc dù đầu tư ban đầu cho máy có thể cao, nhưng về lâu dài, máy cắt màng co giúp tiết kiệm đáng kể:

-

Giảm 15-20% lượng màng co sử dụng nhờ cắt chính xác

-

Giảm tỷ lệ hàng lỗi do đóng gói không đạt yêu cầu

-

Tiết kiệm chi phí nhân công

-

Kéo dài tuổi thọ của màng co nhờ bảo quản tốt hơn

Một doanh nghiệp đóng gói khoảng 1000 sản phẩm mỗi ngày có thể tiết kiệm đến hàng chục triệu đồng mỗi năm chỉ từ việc giảm lãng phí màng co.

4. Ứng dụng của máy cắt màng co trong các ngành công nghiệp đóng gói khác nhau

Máy cắt màng co được sử dụng rộng rãi trong nhiều lĩnh vực:

-

Ngành thực phẩm: Đóng gói bánh kẹo, thực phẩm khô, trái cây...

-

Ngành dược phẩm: Bọc hộp thuốc, chai lọ y tế...

-

Ngành mỹ phẩm: Đóng gói chai lọ, hộp mỹ phẩm...

-

Ngành điện tử: Bọc linh kiện, phụ kiện điện tử...

-

Ngành in ấn, văn phòng phẩm: Đóng gói sách, tạp chí, văn phòng phẩm...

III. Cấu tạo và nguyên lý hoạt động của máy cắt màng co

Để sử dụng hiệu quả và bảo dưỡng đúng cách, việc hiểu rõ cấu tạo và nguyên lý hoạt động của máy cắt màng co là vô cùng quan trọng. Phần này sẽ đi sâu vào cấu trúc chi tiết của thiết bị này.

1. Cấu tạo chi tiết của máy cắt màng co

Máy cắt màng co có cấu tạo tương đối đơn giản nhưng rất hiệu quả, bao gồm nhiều bộ phận chính làm việc đồng bộ với nhau.

1.1 Khung máy và kết cấu tổng thể

-

Khung máy là bộ phận tạo nên sự vững chắc cho toàn bộ thiết bị:

-

Thường được làm từ thép không gỉ hoặc thép sơn tĩnh điện

-

Thiết kế chắc chắn, có khả năng chịu lực tốt

-

Kích thước phù hợp với không gian làm việc

-

Có thể tích hợp bánh xe di chuyển hoặc chân đế cố định

Với máy cao cấp, khung thường được làm từ thép không gỉ 304 giúp chống ăn mòn và dễ dàng vệ sinh, đặc biệt quan trọng trong ngành thực phẩm và dược phẩm.

1.2 Hệ thống dao cắt và thanh nhiệt

Đây là bộ phận quan trọng nhất của máy cắt màng co, quyết định đến chất lượng đường cắt:

-

Thanh nhiệt: Làm từ hợp kim đặc biệt, có khả năng đạt nhiệt độ cao nhanh chóng

-

Dây nhiệt: Sử dụng trong một số loại máy, linh hoạt hơn thanh nhiệt

-

Hệ thống điều khiển nhiệt độ: Bao gồm cảm biến và bộ điều khiển nhiệt

-

Khung đỡ dao cắt: Đảm bảo độ ổn định khi cắt

Thanh nhiệt thường có thể đạt nhiệt độ từ 0-300°C, tùy thuộc vào loại màng cần cắt. Một số máy cao cấp có hệ thống làm mát nhanh giúp tăng tốc độ sản xuất.

1.3 Bàn đặt sản phẩm và khay đỡ màng

Bộ phận này hỗ trợ việc đặt sản phẩm và màng co đúng vị trí:

-

Bàn đặt sản phẩm: Mặt phẳng để đặt sản phẩm cần bọc

-

Khay đỡ màng: Giữ cuộn màng co ở vị trí thuận tiện

-

Thanh kéo màng: Hỗ trợ kéo và căng màng

-

Thước đo: Giúp xác định kích thước cắt chính xác

Đối với máy cắt màng co tự động, hệ thống này còn bao gồm băng tải và cơ cấu tự động nạp màng.

1.4 Bảng điều khiển và hệ thống điện

Bảng điều khiển là nơi người dùng thiết lập các thông số hoạt động:

-

Nút điều chỉnh nhiệt độ: Thiết lập nhiệt độ phù hợp với loại màng

-

Đồng hồ hiển thị: Hiển thị nhiệt độ thực tế của thanh nhiệt

-

Nút khởi động/dừng: Điều khiển hoạt động của máy

-

Đèn báo trạng thái: Cho biết máy đang hoạt động hay đã sẵn sàng

-

Hệ thống bảo vệ: Ngắt điện tự động khi quá nhiệt

Với máy cắt màng co bán tự động và tự động, bảng điều khiển còn có thêm các chức năng như điều chỉnh tốc độ, hẹn giờ, đếm sản phẩm...

2. Nguyên lý hoạt động của máy cắt màng co

Hiểu rõ nguyên lý hoạt động giúp bạn vận hành máy hiệu quả và xử lý các vấn đề phát sinh nhanh chóng.

2.1 Quy trình cắt và bọc màng cơ bản

Quy trình hoạt động của máy cắt màng co gồm các bước cơ bản sau:

-

Khởi động máy và làm nóng: Bật máy và chờ thanh nhiệt đạt đến nhiệt độ cài đặt

-

Chuẩn bị màng co: Kéo màng co từ cuộn và đặt ở vị trí cắt

-

Đặt sản phẩm: Đặt sản phẩm cần bọc lên trên màng co

-

Thực hiện cắt: Hạ thanh nhiệt xuống để cắt và hàn màng

-

Lấy sản phẩm đã bọc: Lấy sản phẩm đã được bọc trong màng co đã cắt

-

Chuyển sang công đoạn co màng: Đưa sản phẩm đã bọc sang máy co màng nhiệt (nếu cần)

Đối với máy cắt màng co tự động, các bước này được thực hiện liên tục và tự động, giúp tăng năng suất đáng kể.

2.2 Cơ chế hoạt động của hệ thống dao cắt

Hệ thống dao cắt hoạt động dựa trên nguyên lý nhiệt:

-

Thanh nhiệt được làm nóng đến nhiệt độ cao (thường từ 150-300°C)

-

Khi tiếp xúc với màng co, nhiệt từ thanh nhiệt làm màng co nóng chảy tại vị trí tiếp xúc

-

Đồng thời, quá trình này tạo ra đường cắt và hàn kín mép màng

-

Thời gian tiếp xúc quyết định chất lượng đường cắt và độ kín của mép hàn

Các loại máy khác nhau có cơ chế điều khiển dao cắt khác nhau:

-

Máy thủ công: Người vận hành điều khiển thanh nhiệt bằng tay hoặc đạp chân

-

Máy bán tự động: Thanh nhiệt tự động hạ xuống khi nhấn nút hoặc sau thời gian đã cài đặt

-

Máy tự động: Toàn bộ quá trình được điều khiển tự động theo chương trình

2.3 Thông số kỹ thuật quan trọng khi vận hành

Để vận hành máy cắt màng co hiệu quả, cần chú ý các thông số kỹ thuật sau:

Nhiệt độ cắt: Thông số quan trọng nhất, phụ thuộc vào loại màng sử dụng

-

Màng POF: 130-180°C

-

Màng PVC: 150-200°C

-

Màng PE: 180-250°C

Thời gian cắt/hàn: Ảnh hưởng đến chất lượng đường cắt và độ kín của mép hàn

Độ dày màng: Các máy có khả năng cắt màng với độ dày khác nhau

-

Màng mỏng (0.02-0.04mm): Dễ cắt, nhiệt độ thấp

-

Màng dày (0.06-0.08mm): Yêu cầu nhiệt độ cao hơn và thời gian cắt lâu hơn

Lưu ý rằng máy cắt màng co chỉ thực hiện bước đầu tiên trong quy trình đóng gói bằng màng co. Để hoàn thiện sản phẩm, bạn cần có thêm máy co màng nhiệt.

IV. Phân loại và so sánh các loại máy cắt màng co phổ biến trên thị trường

Thị trường hiện nay có nhiều loại máy cắt màng co khác nhau, phù hợp với từng nhu cầu và quy mô sản xuất. Việc hiểu rõ sự khác biệt giữa các loại máy sẽ giúp bạn lựa chọn thiết bị phù hợp nhất với doanh nghiệp.

1. Phân loại máy cắt màng co theo mức độ tự động hóa

Dựa vào mức độ tự động hóa, máy cắt màng co được chia thành hai loại chính: thủ công và tự động.

a. Máy cắt màng co thủ công- đặc điểm và ứng dụng

Máy cắt màng co thủ công là sự lựa chọn cân bằng giữa chi phí và hiệu quả, phù hợp với các doanh nghiệp vừa.

Đặc điểm nổi bật:

-

Kích thước trung bình

-

Giá từ 15-40 triệu đồng

-

Công suất 500-1000W

-

Hệ thống dao cắt tự động

-

Có bảng điều khiển điện tử

-

Năng suất 300-600 sản phẩm/giờ

-

Yêu cầu một người vận hành

Ứng dụng phù hợp:

-

Doanh nghiệp vừa và nhỏ

-

Xưởng sản xuất với sản lượng trung bình

-

Đơn vị đóng gói đa dạng sản phẩm

-

Cơ sở sản xuất định hướng phát triển

Ưu điểm:

-

Cân bằng giữa chi phí và hiệu quả

-

Nâng cao năng suất đáng kể

-

Chất lượng đường cắt ổn định

-

Dễ điều chỉnh cho nhiều loại sản phẩm

Nhược điểm:

-

Vẫn cần nhân công vận hành

-

Yêu cầu không gian lớn hơn

-

Cần đào tạo người vận hành

b. Máy cắt màng co tự động - đặc điểm và ứng dụng

Máy cắt màng co tự động là giải pháp cao cấp cho các đơn vị sản xuất lớn, đòi hỏi năng suất cao và ổn định.

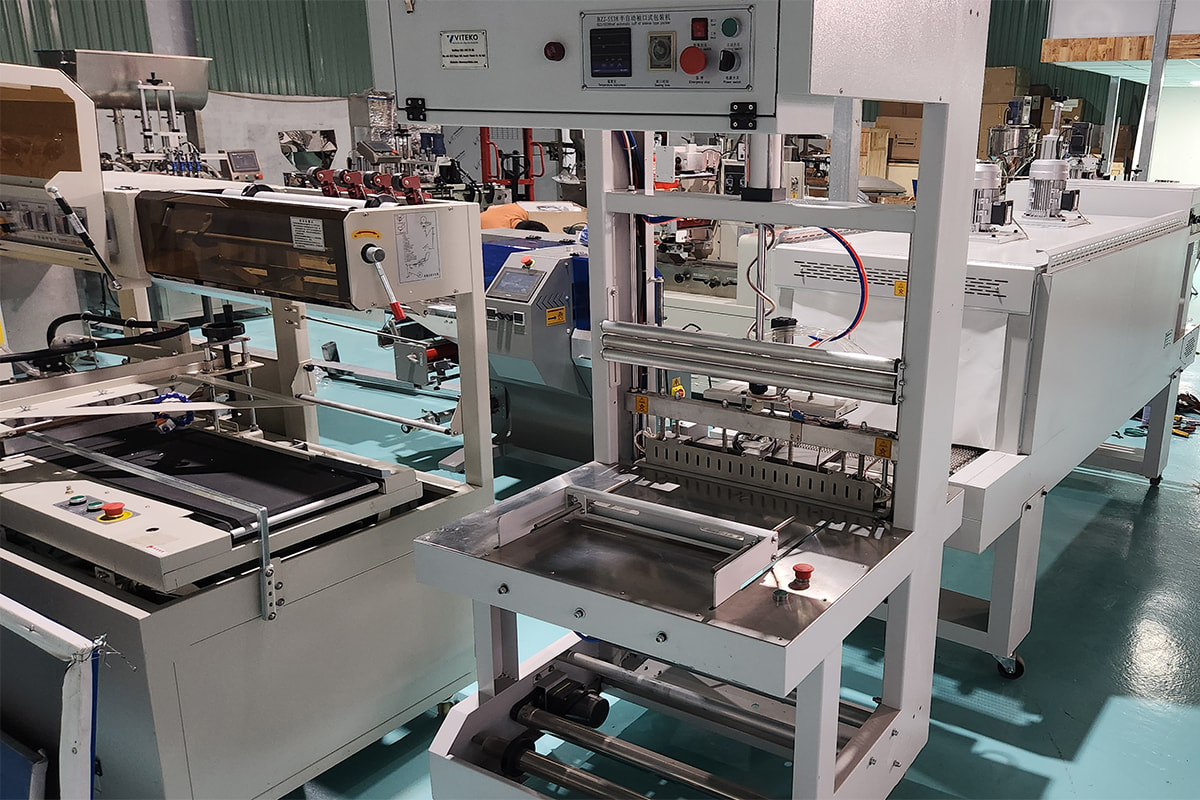

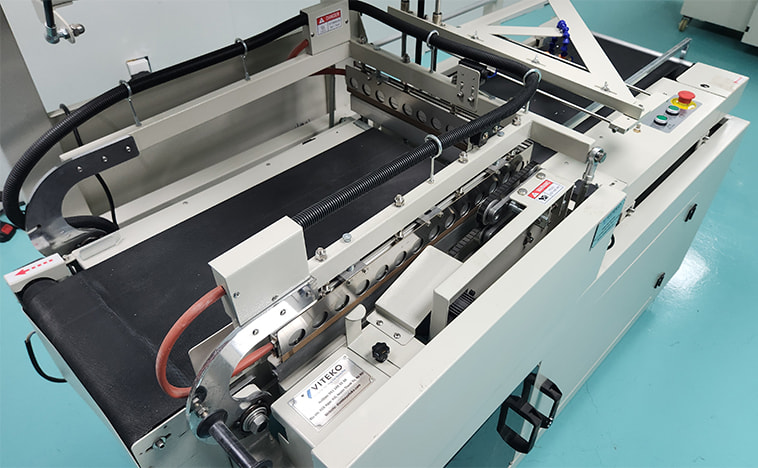

Máy cắt màng co tự động

Máy cắt màng co tự động

Đặc điểm nổi bật:

-

Kích thước lớn, thường tích hợp băng tải

-

Giá từ 40-150 triệu đồng hoặc cao hơn

-

Công suất 1000-2500W

-

Hệ thống hoàn toàn tự động

-

Có thể kết nối với dây chuyền sản xuất

-

Năng suất 800-2000 sản phẩm/giờ hoặc cao hơn

-

Có thể tích hợp hệ thống PLC, màn hình cảm ứng

Ứng dụng phù hợp:

-

Nhà máy sản xuất quy mô lớn

-

Dây chuyền đóng gói công nghiệp

-

Sản xuất hàng loạt, số lượng lớn

-

Ngành công nghiệp yêu cầu chất lượng cao

Ưu điểm:

-

Năng suất cao, ổn định

-

Giảm thiểu sự can thiệp của con người

-

Độ chính xác và đồng đều cao

-

Tích hợp dễ dàng vào dây chuyền sản xuất

-

Tiết kiệm chi phí nhân công

Nhược điểm:

-

Chi phí đầu tư ban đầu cao

-

Yêu cầu không gian lắp đặt lớn

-

Chi phí bảo trì, bảo dưỡng cao

-

Cần nhân viên kỹ thuật có chuyên môn

2. Phân loại máy cắt màng co theo kiểu dao cắt

Ngoài phân loại theo mức độ tự động hóa, máy cắt màng co còn được phân loại theo kiểu dao cắt, ảnh hưởng đến loại sản phẩm có thể đóng gói.

a. Máy cắt màng chữ I:

-

Sử dụng dao cắt chữ I dài thực hiện đường cắt đơn, phần còn lại được hàn kín bằng bộ phận hàn miệng túi liên tục.

-

Phù hợp cho việc đóng gói co màng sản phẩm có kích thước dài.

Xem video chi tiết về máy cắt màng co chữ I bên dưới

b. Máy cắt màng co chữ L:

-

Ứng dụng dao cắt chữ L để tạo đường cắt đơn, sản phẩm được niêm phong hoàn toàn.

-

Lý tưởng cho việc đóng gói co màng các sản phẩm có kích thước vừa phải.

-

Năng suất cao hơn so với máy cắt màng chữ I.

Xem video chi tiết về máy cắt màng co chữ L bên dưới:

V. Các yếu tố cần xem xét khi mua máy cắt màng co

Khi quyết định đầu tư vào máy cắt màng co, có nhiều yếu tố cần xem xét để đảm bảo bạn chọn được thiết bị phù hợp nhất với nhu cầu. Phần này sẽ giúp bạn đưa ra quyết định sáng suốt.

1. Xác định kích thước sản phẩm cần bọc màng co – Chọn máy cắt màng co chữ L hay máy cắt màng co chữ I?

Chiều cao, chiều dài và chiều rộng của sản phẩm bạn muốn đóng gói màng co là bao nhiêu? Kích thước sản phẩm phải phù hợp với kích thước dao cắt của máy cắt màng co.

Nếu sản phẩm có kích thước vừa phải, nhỏ thì nên mua máy cắt màng co chữ L, điều này giúp bạn tối ưu được công suất vận hành. Ngược lại, nếu sản phẩm dài ưu tiên mua máy cắt màng co chữ I.

2. Số lượng sản phẩm đóng gói màng co trong 1 ngày – Chọn máy cắt màng co thủ công, bán tự động hay tự động?

Đây là câu hỏi quan trong mà bạn cần phải trải lời để chọn mua được máy cắt màng co phù hợp nhất với nhu cầu của sử dụng của doanh nghiệp.

Nếu công ty có nhu cầu đóng gói màng co ít, nên ưu tiên mua các loại máy cắt màng co thủ công, giúp tiết kiệm đáng kể chi phí đầu tư ban đầu. Ngược lại, nếu nhu cầu bọc màng co lớn nên chọn máy cắt màng co tự động hoặc bán tự động.

Một vấn đề quan trọng mà bạn cần phải lưu ý là nên xem xét nhu cầu bọc màng co của công ty ở thời điểm hiện tại, kết hợp với dự báo tăng trưởng trong một vài năm tiếp theo để chọn loại máy cắt màng co có công suất phù hợp. Tránh mua máy có công suất thấp, sau một vài năm cơ sở phát triển phải bỏ đi hoặc thanh lý, gây lãng phí.

3. Chọn nhà cung cấp máy đóng gói màng co uy tín – Hỗ trợ về mặt kỹ thuật

Máy cắt màng co là thiết bị gần như được sử dụng hằng ngày trong nhiều năm. Do đó, bạn nên chọn các nhà cung cấp có trình độ chuyên môn cao, sẵn sàng hổ trợ về mặt kỹ thuật. Hỗ trợ kỹ thuật ở đây bao gồm hướng dẫn lắp đặt, vận hành, cung cấp linh kiện, hỗ trợ sửa chữa nếu máy xảy ra lỗi trong quá trình vận hành mà hết thời gian bảo hành.

VITEKO là công ty có nhiều kinh nghiệm trong lĩnh vực cung cấp, lắp đặt máy móc, dây chuyền sản xuất đóng gói sản phẩm, trong đó có máy bọc màng co. Với đội ngũ kỹ thuật có chuyên môn, trình độ cao chúng tôi cung cấp các giải pháp hệ thống phù hợp với tất cả các nhu cầu của khách hàng.

VI. Thiết bị đi kèm cần thiết sau khi sử dụng máy cắt màng co

Như đã đề cập, máy cắt màng co chỉ là một phần trong quy trình đóng gói hoàn chỉnh bằng màng co. Để hoàn thiện sản phẩm, bạn cần có thêm thiết bị đi kèm, đặc biệt là máy co màng nhiệt.

Máy co màng nhiệt là thiết bị không thể thiếu sau khi sử dụng máy cắt màng co để tạo ra sản phẩm đóng gói hoàn chỉnh.

Tại sao cần máy co màng sau khi sử dụng máy cắt màng co?

Quá trình đóng gói bằng màng co bao gồm hai công đoạn chính

Cắt và bọc màng (thực hiện bởi máy cắt màng co):

Co màng (thực hiện bởi máy co màng nhiệt):

Nếu không có máy co màng nhiệt, màng co sẽ chỉ bọc lỏng lẻo quanh sản phẩm, không tạo được sự ôm sát, chuyên nghiệp. Điều này ảnh hưởng đến:

-

Tính thẩm mỹ của sản phẩm

-

Khả năng bảo vệ sản phẩm

-

Tính chuyên nghiệp của bao bì

-

Độ bền của bao bì trong quá trình vận chuyển, lưu trữ

VII. Những lỗi thường gặp khi sử dụng máy cắt màng co và cách khắc phục

Trong quá trình sử dụng máy cắt màng co, có thể gặp phải một số lỗi ảnh hưởng đến chất lượng sản phẩm và hiệu quả sản xuất. Hiểu rõ các lỗi thường gặp và biết cách khắc phục sẽ giúp duy trì hoạt động ổn định của máy.

1. Lỗi liên quan đến chất lượng cắt màng

Chất lượng cắt màng là yếu tố quan trọng ảnh hưởng trực tiếp đến thẩm mỹ và chức năng của bao bì.

1.1 Đường cắt không đều hoặc bị rách - nguyên nhân và cách khắc phục

a. Hiện tượng:

b. Nguyên nhân:

Nhiệt độ thanh cắt không phù hợp:

Thời gian cắt không đúng:

Vấn đề về thanh nhiệt:

Màng co không phù hợp:

c. Cách khắc phục:

Điều chỉnh nhiệt độ:

-

Màng POF: 130-180°C

-

Màng PVC: 150-200°C

-

Màng PE: 180-250°C

Thử nghiệm để tìm nhiệt độ tối ưu

Điều chỉnh thời gian cắt:

-

Màng mỏng: 1-2 giây

-

Màng dày: 2-3 giây

Điều chỉnh dần theo kết quả thực tế

Kiểm tra và bảo dưỡng thanh nhiệt:

-

Vệ sinh thanh nhiệt thường xuyên

-

Thay thế thanh nhiệt bị mòn

-

Đảm bảo thanh nhiệt tiếp xúc đều với màng

Kiểm tra màng co:

-

Sử dụng màng co chất lượng tốt

-

Đảm bảo độ dày màng phù hợp với khả năng của máy

-

Bảo quản màng đúng cách, tránh ẩm và bụi

Mẹo từ chuyên gia: Luôn thực hiện cắt thử trước khi bắt đầu sản xuất hàng loạt. Ghi lại các thông số tối ưu (nhiệt độ, thời gian) cho từng loại màng và sản phẩm để tham khảo sau này.

1.2 Màng co bị cháy hoặc chảy khi cắt - nguyên nhân và cách khắc phục

a.Hiện tượng:

-

Màng bị cháy, chuyển sang màu vàng/nâu

-

Màng bị chảy tạo thành các giọt nhỏ

-

Mép cắt bị co rút, không đều

b.Nguyên nhân:

Nhiệt độ quá cao:

Thời gian tiếp xúc quá lâu:

Thanh nhiệt bị quá nhiệt:

Màng co không chất lượng:

c. Cách khắc phục:

Điều chỉnh nhiệt độ:

Điều chỉnh thời gian cắt:

Quản lý nhiệt độ thanh nhiệt:

-

Nghỉ máy định kỳ để thanh nhiệt nguội

-

Kiểm tra hệ thống làm mát (nếu có)

-

Vệ sinh thanh nhiệt thường xuyên

Kiểm tra chất lượng màng:

Mẹo từ chuyên gia: Nếu bạn cần cắt nhiều sản phẩm liên tục, hãy cân nhắc sử dụng thanh nhiệt có hệ thống làm mát hoặc luân phiên giữa hai máy để tránh quá nhiệt.

1.3 Kích thước cắt không đều - nguyên nhân và cách khắc phục

a. Hiện tượng:

-

Kích thước túi màng không đồng nhất

-

Sai lệch kích thước giữa các lần cắt

-

Vị trí cắt không chính xác

b. Nguyên nhân:

Vấn đề về định vị:

Vấn đề về người vận hành:

-

Thiếu kinh nghiệm

-

Thao tác không nhất quán

-

Mệt mỏi khi làm việc lâu

Vấn đề về máy móc:

Vấn đề về màng co:

-

Màng bị căng không đều

-

Màng bị cong vênh

c. Cách khắc phục:

Cải thiện định vị:

Đào tạo người vận hành:

Kiểm tra và điều chỉnh máy:

-

Đảm bảo bàn máy bằng phẳng

-

Điều chỉnh thanh dẫn hướng

-

Bảo dưỡng cơ cấu kẹp màng

Xử lý vấn đề màng co:

Mẹo từ chuyên gia: Đối với sản phẩm cần độ chính xác cao, hãy tạo một "bàn đặt mẫu" với các vạch đánh dấu vị trí chuẩn cho từng loại sản phẩm. Điều này giúp đảm bảo tính nhất quán giữa các lần cắt.

1.4 Màng bị nhăn khi cắt - nguyên nhân và cách khắc phục

a. Hiện tượng:

b. Nguyên nhân:

Kỹ thuật kéo màng:

Vấn đề về bảo quản màng:

Vấn đề về máy móc:

Điều kiện môi trường:

c. Cách khắc phục:

Cải thiện kỹ thuật kéo màng:

-

Kéo màng với lực đều và vừa phải

-

Giữ màng phẳng khi đặt lên bàn máy

-

Sử dụng hai tay để giữ màng ổn định

Bảo quản màng đúng cách:

-

Bảo quản màng ở nơi khô ráo

-

Đặt cuộn màng nằm ngang khi không sử dụng

-

Tránh để màng ở nơi có nhiệt độ thay đổi đột ngột

Kiểm tra và điều chỉnh máy:

Điều chỉnh điều kiện môi trường:

-

Kiểm soát độ ẩm trong khu vực sản xuất

-

Tránh thay đổi nhiệt độ đột ngột

-

Sử dụng máy hút ẩm nếu cần

Mẹo từ chuyên gia: Nếu màng bị nhăn thường xuyên, hãy cân nhắc sử dụng hệ thống kéo màng có lực căng đều hoặc bàn hút chân không để giữ màng phẳng khi cắt.

2. Lỗi kỹ thuật thường gặp của máy cắt màng co

Ngoài các vấn đề về chất lượng cắt, máy cắt màng co còn có thể gặp phải các lỗi kỹ thuật ảnh hưởng đến hoạt động của máy.

2.1 Máy không cắt được màng - nguyên nhân và cách khắc phục

a. Hiện tượng:

-

Thanh nhiệt không cắt đứt màng

-

Màng chỉ bị ấn xuống mà không đứt

-

Không có dấu hiệu hàn kín mép

b. Nguyên nhân:

Vấn đề về nhiệt độ:

Vấn đề về điện:

-

Nguồn điện không ổn định

-

Đứt cầu chì bảo vệ

-

Mạch điều khiển bị lỗi

Vấn đề về thanh nhiệt:

Vấn đề về màng co:

c. Cách khắc phục:

Kiểm tra và điều chỉnh nhiệt độ:

Kiểm tra hệ thống điện:

Kiểm tra thanh nhiệt:

-

Kiểm tra thanh nhiệt có bị đứt không

-

Vệ sinh thanh nhiệt bằng giấy nhám mịn khi máy nguội

-

Kiểm tra kết nối điện đến thanh nhiệt

-

Thay thế thanh nhiệt nếu cần

Kiểm tra màng co:

Mẹo từ chuyên gia: Nếu máy đã hoạt động bình thường trước đó và đột nhiên không cắt được, hãy kiểm tra thanh nhiệt trước tiên. Các vấn đề về thanh nhiệt chiếm đến 70% nguyên nhân máy không cắt được màng.

2.2 Thanh nhiệt không hoạt động đúng - nguyên nhân và cách khắc phục

a. Hiện tượng

b. Nguyên nhân

Vấn đề về điện:

Vấn đề về thanh nhiệt:

Vấn đề về bộ điều khiển nhiệt:

Vấn đề về nguồn điện:

-

Điện áp không ổn định

-

Công suất không đủ

c. Cách khắc phục

Kiểm tra hệ thống điện:

Kiểm tra thanh nhiệt:

Kiểm tra bộ điều khiển nhiệt:

-

Hiệu chuẩn bộ điều khiển nhiệt

-

Thay thế bộ điều khiển nếu cần

-

Điều chỉnh vị trí cảm biến nhiệt

Kiểm tra nguồn điện:

-

Sử dụng ổn áp nếu điện không ổn định

-

Đảm bảo công suất điện đủ cho máy

-

Kiểm tra dây nguồn và ổ cắm

Mẹo từ chuyên gia: Để kiểm tra nhanh xem thanh nhiệt có hoạt động hay không, hãy bật máy, cài đặt nhiệt độ cao và quan sát thanh nhiệt trong 1-2 phút. Nếu thanh nhiệt không có dấu hiệu nóng lên (đổi màu hoặc tỏa nhiệt), khả năng cao là có vấn đề về điện hoặc thanh nhiệt bị hỏng.

2.3 Dao cắt bị mòn hoặc hỏng - dấu hiệu và cách thay thế

a. Dấu hiệu dao cắt bị mòn hoặc hỏng

-

Đường cắt không sạch, có nhiều xơ

-

Cần tăng nhiệt độ cao hơn bình thường mới cắt được

-

Mép hàn không kín hoặc không đều

-

Cắt không đều dọc theo thanh nhiệt

b. Nguyên nhân khiến dao cắt bị mòn

Sử dụng quá nhiều:

Nhiệt độ không phù hợp:

Cắt vật liệu không phù hợp:

Bảo quản và vệ sinh không đúng:

c. Cách thay thế thanh nhiệt/dao cắt

Chuẩn bị:

-

Ngắt điện hoàn toàn

-

Đảm bảo thanh nhiệt đã nguội

-

Chuẩn bị thanh nhiệt mới phù hợp

-

Chuẩn bị dụng cụ cần thiết (tuốc nơ vít, kìm...)

Tháo thanh nhiệt cũ:

-

Nới lỏng các vít giữ thanh nhiệt

-

Tháo dây điện kết nối (ghi nhớ vị trí)

-

Cẩn thận tháo thanh nhiệt cũ ra

Lắp thanh nhiệt mới:

-

Đặt thanh nhiệt mới vào đúng vị trí

-

Kết nối dây điện như vị trí cũ

-

Siết chặt các vít giữ thanh nhiệt

-

Đảm bảo thanh nhiệt được lắp chắc chắn và thẳng

Kiểm tra sau khi thay thế:

Mẹo từ chuyên gia: Để kéo dài tuổi thọ của thanh nhiệt, hãy thực hiện "chạy rà" khi lắp thanh nhiệt mới: bật máy ở nhiệt độ thấp (khoảng 50-70°C) trong 10-15 phút, sau đó tăng dần lên nhiệt độ làm việc. Điều này giúp thanh nhiệt ổn định và giảm nguy cơ bị sốc nhiệt.

2.4 Máy báo lỗi hoặc không khởi động - nguyên nhân và cách khắc phục

a. Hiện tượng

b. Nguyên nhân

Vấn đề về nguồn điện:

-

Không có điện đến máy

-

Dây nguồn bị hỏng

-

Cầu chì đứt

Vấn đề về bảng mạch điều khiển:

Vấn đề về cảm biến an toàn:

Vấn đề về phần mềm (đối với máy điều khiển số):

-

Lỗi phần mềm

-

Cài đặt bị sai

-

Mất dữ liệu

c. Cách khắc phục

Kiểm tra nguồn điện:

-

Kiểm tra ổ cắm có điện không

-

Kiểm tra dây nguồn có bị đứt không

-

Kiểm tra và thay thế cầu chì nếu cần

Kiểm tra bảng mạch điều khiển:

-

Mở nắp bảng điều khiển (khi đã ngắt điện)

-

Kiểm tra các dấu hiệu cháy, nổ

-

Kiểm tra các kết nối dây

-

Liên hệ kỹ thuật viên nếu nghi ngờ bảng mạch bị hỏng

Kiểm tra hệ thống an toàn:

-

Reset các cảm biến an toàn (nếu có nút reset)

-

Kiểm tra công tắc an toàn có bị kẹt không

-

Đảm bảo máy không quá nhiệt

Xử lý lỗi phần mềm:

Mẹo từ chuyên gia: Ghi lại mã lỗi hoặc chụp ảnh màn hình khi máy báo lỗi để thuận tiện khi liên hệ với nhà cung cấp hoặc kỹ thuật viên. Nhiều máy có các mã lỗi cụ thể giúp xác định chính xác vấn đề.

3. Kiểm tra và thay thế dao cắt, thanh nhiệt định kỳ

Thanh nhiệt và dao cắt là bộ phận chịu tải nhiều nhất và cần được thay thế định kỳ để đảm bảo chất lượng cắt:

Thời điểm thay thế:

-

Thanh nhiệt: sau khoảng 100.000 - 200.000 lần cắt (tùy chất lượng)

-

Băng dính chịu nhiệt: mỗi 1-2 tháng

-

Đệm silicon (nếu có): mỗi 3-6 tháng

Dấu hiệu cần thay thế thanh nhiệt:

-

Đường cắt không đều hoặc không sạch

-

Thanh nhiệt bị biến dạng

-

Bề mặt thanh nhiệt bị xước sâu

-

Cần tăng nhiệt độ cao hơn bình thường

-

Thời gian làm nóng kéo dài

Quy trình thay thế thanh nhiệt:

-

Ngắt điện và đảm bảo máy đã nguội

-

Nới lỏng các vít giữ thanh nhiệt

-

Tháo dây điện kết nối (ghi nhớ vị trí)

-

Tháo thanh nhiệt cũ ra

-

Lắp thanh nhiệt mới vào đúng vị trí

-

Kết nối lại dây điện

-

Siết chặt các vít giữ

-

Kiểm tra hoạt động

Lựa chọn thanh nhiệt thay thế:

-

Sử dụng thanh nhiệt chính hãng nếu có thể

-

Đảm bảo kích thước và công suất phù hợp

-

Ưu tiên chất lượng hơn giá cả

-

Mua từ nhà cung cấp uy tín

Mẹo từ chuyên gia: Luôn dự trữ ít nhất một bộ thanh nhiệt thay thế để tránh thời gian chết máy khi cần thay thế đột xuất. Nên thay thanh nhiệt khi kết thúc ca làm việc để có đủ thời gian cho thanh nhiệt mới ổn định trước khi sử dụng.

4. Danh sách kiểm tra bảo dưỡng hàng tháng

Một danh sách kiểm tra bảo dưỡng hàng tháng chi tiết sẽ giúp đảm bảo không bỏ sót bất kỳ hạng mục quan trọng nào:

Kiểm tra bên ngoài:

-

Kiểm tra dây nguồn và phích cắm

-

Kiểm tra vỏ máy có bị nứt hoặc hư hỏng

-

Kiểm tra các nút bấm và công tắc

-

Kiểm tra bảng điều khiển và màn hình

Kiểm tra thanh nhiệt:

-

Kiểm tra độ thẳng của thanh nhiệt

-

Kiểm tra bề mặt thanh nhiệt có bị mòn không

-

Kiểm tra kết nối điện đến thanh nhiệt

-

Kiểm tra băng dính chịu nhiệt (nếu có)

Kiểm tra hệ thống cơ khí:

-

Kiểm tra cơ cấu nâng/hạ thanh nhiệt

-

Kiểm tra các lò xo và bản lề

-

Kiểm tra bàn máy có bằng phẳng không

-

Bôi trơn các bộ phận chuyển động

Kiểm tra hệ thống điện:

-

Kiểm tra các dây dẫn bên trong

-

Kiểm tra cầu chì và công tắc bảo vệ

-

Kiểm tra bảng mạch điều khiển

-

Kiểm tra cảm biến nhiệt độ

Kiểm tra hiệu suất:

-

Kiểm tra thời gian làm nóng

-

Kiểm tra độ chính xác của nhiệt độ

-

Thực hiện cắt thử

-

Đánh giá chất lượng đường cắt

Máy cắt màng co đã trở thành thiết bị không thể thiếu trong các dây chuyền sản xuất hiện đại, giúp tối ưu hóa quy trình đóng gói và nâng cao chất lượng sản phẩm. Việc lựa chọn đúng loại máy cắt màng co phù hợp với nhu cầu sản xuất không chỉ giúp tiết kiệm chi phí mà còn đảm bảo hiệu suất làm việc ổn định trong thời gian dài.

Với nhiều năm kinh nghiệm trong lĩnh vực cung cấp thiết bị đóng gói, VITEKO tự hào là đối tác tin cậy của hàng nghìn doanh nghiệp trên toàn quốc. Chúng tôi cung cấp đa dạng các loại máy cắt màng co chất lượng cao, từ các dòng máy cơ bản đến những thiết bị tự động hóa hoàn toàn.

Hãy liên hệ ngay với VITEKO để được tư vấn miễn phí và tìm ra giải pháp máy cắt màng co phù hợp nhất cho doanh nghiệp của bạn. Đội ngũ chuyên gia của chúng tôi sẵn sàng hỗ trợ bạn 24/7 để đảm bảo hoạt động sản xuất của bạn luôn được tối ưu.

Tham khảo thêm các thiết bị máy móc thường được mua cùng