Các sự cố thường gặp với máy dán màng seal nhôm và cách khắc phục không chỉ gây tổn thất về thời gian mà còn ảnh hưởng nghiêm trọng đến chất lượng sản phẩm cuối cùng. Nắm vững kiến thức về những lỗi phổ biến giúp nhà máy duy trì hoạt động sản xuất liên tục, giảm thiểu thời gian ngừng máy và đảm bảo tiêu chuẩn đóng gói đạt yêu cầu.

Bài viết này tổng hợp những sự cố thường gặp với máy dán màng seal nhôm và cách khắc phục dựa trên kinh nghiệm thực tế từ nhiều dự án triển khai thiết bị tại các nhà máy sản xuất. Mục tiêu chính là cung cấp hướng dẫn chi tiết, dễ hiểu để người vận hành có thể tự xử lý các tình huống khẩn cấp mà không cần chờ đợi kỹ thuật viên chuyên môn.

I. Màng seal nhôm bị cháy, bị chảy hoặc có mùi khét

Để hiểu rõ hơn về tình trạng màng seal bị cháy, chúng ta cần phân tích những nguyên nhân chính thường gặp nhất trong quá trình vận hành:

- Nhiệt độ dán vượt quá ngưỡng chịu đựng của vật liệu (thường là trên 200°C): Khi nhiệt độ quá cao, lớp nhựa polyethylene trong cấu trúc màng seal sẽ bị phân hủy, tạo ra mùi khét đặc trưng và để lại vết cháy đen trên bề mặt.

- Thời gian tiếp xúc kéo dài do tốc độ băng tải quá chậm: Trong điều kiện bình thường, thời gian dán lý tưởng chỉ nên dao động từ 0,8 đến 1,5 giây.

- Hệ thống điều khiển nhiệt độ bị hỏng hoặc cài đặt sai: Khiến nhiệt độ thực tế cao hơn nhiều so với giá trị hiển thị trên màn hình.

- Chất lượng màng seal kém, không đạt tiêu chuẩn kỹ thuật: Có thành phần không ổn định, dễ bị phân hủy ở nhiệt độ thấp.

Nhận biết sớm các dấu hiệu bất thường sẽ giúp người vận hành can thiệp kịp thời, tránh gây tổn thất lớn hơn:

- Sự xuất hiện của vết đen hoặc nâu sậm trên bề mặt màng seal ngay sau khi hoàn thành quá trình dán. Những vết này có hình dạng không đều, tập trung ở khu vực tiếp xúc trực tiếp với đầu gia nhiệt.

- Mùi khết rất đặc trưng lan tỏa trong khu vực vận hành, dễ dàng cảm nhận được ngay cả khi đứng cách xa thiết bị.

- Bề mặt màng không đều, xuất hiện các điểm lồi lõm do sự co ngót không đồng đều của vật liệu khi bị quá nhiệt.

- Màng bị thủng hoặc rách ở vùng bị cháy trong những trường hợp nghiêm trọng, làm mất tính năng niêm phong hoàn toàn.

- Khói bốc lên từ khu vực dán có thể quan sát được bằng mắt thường.

Khi phát hiện hiện tượng cháy màng, cần áp dụng các biện pháp khắc phục theo thứ tự ưu tiên từ đơn giản đến phức tạp:

- Điều chỉnh giảm nhiệt độ từ từ: Khuyến nghị giảm mỗi lần 10-15°C và thực hiện thử nghiệm với một số lượng nhỏ sản phẩm để đánh giá kết quả.

- Tăng tốc độ băng tải từ 5-10%: Giảm thời gian tiếp xúc giữa màng và bề mặt gia nhiệt.

- Kiểm tra và hiệu chuẩn hệ thống đo nhiệt độ: Sử dụng thiết bị đo nhiệt độ độc lập để so sánh với chỉ số hiển thị trên máy.

- Sử dụng tấm đệm cách nhiệt: Giữa đầu gia nhiệt và màng seal như một biện pháp tạm thời.

- Thay thế màng seal chất lượng cao từ nhà cung cấp uy tín: Nếu vấn đề xuất phát từ chất lượng vật liệu.

Quá trình khắc phục cần được thực hiện kiên nhẫn và có hệ thống. Việc kết hợp nhiều biện pháp đồng thời có thể mang lại hiệu quả tốt nhất, giúp đảm bảo chất lượng dán ổn định và an toàn trong vận hành.

II. Màng seal nhôm bị lỏng, dán không dính

Hiện tượng dán không dính thường có nhiều nguyên nhân khác nhau, cần được phân tích kỹ lưỡng để đưa ra giải pháp phù hợp:

- Nhiệt độ cài đặt quá thấp (thường dưới 130°C): Khi nhiệt độ không đủ, lớp polyme trong màng seal không thể chảy ra và tạo liên kết mạnh với bề mặt nắp chai.

- Thời gian dán không đủ do tốc độ băng tải quá nhanh: Quá trình truyền nhiệt cần thời gian để lớp seal có thể nóng chảy và tạo liên kết.

- Bề mặt chai hoặc nắp bị bẩn, có dầu mỡ hoặc bụi bẩn: Ngay cả những lớp bụi mỏng cũng có thể tạo ra lớp cách ly.

- Vấn đề tương thích vật liệu: Mỗi loại màng seal được thiết kế để hoạt động tốt nhất với một hoặc một số loại vật liệu cụ thể.

- Áp suất ép không đủ: Không tạo đủ lực để màng tiếp xúc hoàn toàn với bề mặt cần dán.

Phát hiện kịp thời các dấu hiệu của màng dán không dính giúp ngăn chặn việc sản xuất ra nhiều sản phẩm lỗi:

- Màng seal có thể bị bong tróc dễ dàng khi kiểm tra bằng tay sau khi quá trình dán hoàn thành. Thông thường, màng seal tốt cần có lực kéo tối thiểu 2-3 kg.

- Hiện tượng dán không đều, một số khu vực bám chặt, một số khu vực lỏng lẻo với những vùng màng hơi nhô lên.

- Màng tách ra ngay lập tức khi áp dụng lực nhẹ mà không để lại dấu vết keo dính trên bề mặt nắp.

- Khoảng trống nhỏ có thể quan sát được giữa màng và bề mặt nắp ở một số vùng nhất định.

- Tiếng "bụp" nhỏ khi ấn nhẹ vào màng do có không khí bên dưới.

Để khắc phục tình trạng dán không dính, cần áp dụng các biện pháp theo trình tự logic và có hệ thống:

- Tăng nhiệt độ từ từ mỗi lần 10°C và kiểm tra kết quả trên một mẫu nhỏ. Đối với hầu hết các loại màng seal polyethylene, nhiệt độ tối ưu thường nằm trong khoảng 140-180°C.

- Giảm tốc độ băng tải 10-15% để tăng thời gian tiếp xúc giữa màng và bề mặt gia nhiệt.

- Vệ sinh kỹ lưỡng bề mặt nắp chai bằng khăn sạch và dung dịch tẩy rửa phù hợp, đảm bảo bề mặt khô hoàn toàn.

- Kiểm tra và điều chỉnh áp suất khí nén trong hệ thống ép màng. Áp suất tối ưu thường dao động từ 2-4 bar.

- Sử dụng đúng loại màng seal tương thích với vật liệu nắp chai đang sử dụng.

- Căn chỉnh lại vị trí đầu dán để đảm bảo tiếp xúc đều trên toàn bộ bề mặt.

Việc khắc phục cần được thực hiện theo trình tự và kiểm tra kết quả sau mỗi điều chỉnh. Sự kiên nhẫn và quan sát tỉ mỉ sẽ giúp tìm ra thông số tối ưu cho từng loại sản phẩm cụ thể.

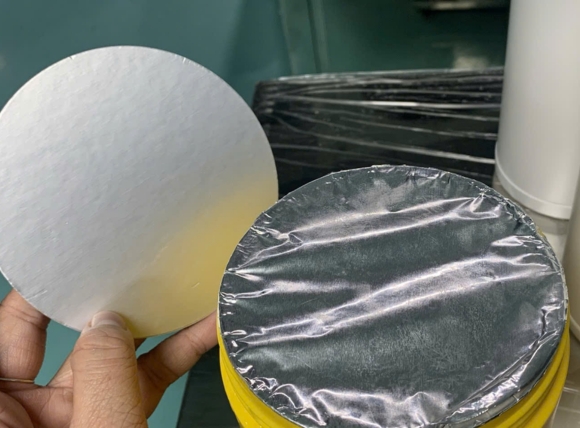

III. Giấy bị dính chặt vào màng seal nhôm không tách ra được

hiểu rõ các nguyên nhân dẫn đến tình trạng giấy dính chặt sẽ giúp áp dụng biện pháp khắc phục hiệu quả nhất:

- Nhiệt độ dán quá cao (vượt quá 180°C): Làm lớp keo dính trở nên quá mạnh, tạo liên kết chắc chắn giữa giấy carton và màng nhôm.

- Thời gian dán kéo dài: Cho phép nhiệt truyền sâu hơn vào lớp giấy, làm thay đổi cấu trúc và tính chất của nó.

- Chất lượng màng seal không đạt chuẩn: Đặc biệt là những sản phẩm có thành phần keo dính không phù hợp.

- Độ ẩm môi trường cao (trên 70%): Làm thay đổi tính chất của giấy carton, khiến nó dễ bị thấm keo và khó tách hơn.

- Áp suất ép quá mạnh: Làm biến dạng cấu trúc giấy và tăng diện tích tiếp xúc với lớp keo.

Nhận biết sớm các dấu hiệu của tình trạng giấy dính chặt giúp điều chỉnh thông số kịp thời:

- Giấy bị rách khi cố gắng tách khỏi màng nhôm, để lại những mảnh giấy nhỏ bám trên bề mặt màng.

- Tiếng rít đặc trưng khi người dùng cố gắng tách giấy bằng lực mạnh.

- Dư lượng giấy trên màng nhôm sau khi tách, thường có màu trắng hoặc xám, bám chặt và khó loại bỏ.

- Toàn bộ lớp giấy không thể tách ra trong những trường hợp nghiêm trọng, chỉ có thể xé thành từng mảnh nhỏ.

- Biến dạng của lớp giấy khi cố gắng tách, tạo ra những nếp nhăn và rách.

Quá trình khắc phục cần được thực hiện cẩn thận để tìm ra điểm cân bằng giữa độ dính đủ mạnh và khả năng tách rời dễ dàng:

- Giảm nhiệt độ dần từ 5-10°C mỗi lần và thử nghiệm để tìm mức nhiệt độ vừa đủ.

- Giảm thời gian tiếp xúc bằng cách tăng tốc độ băng tải 5-8% một cách cẩn thận.

- Chọn loại màng seal chuyên dụng có lớp tách rời được thiết kế đặc biệt với cấu trúc nhiều lớp.

- Kiểm soát độ ẩm môi trường trong khu vực sản xuất, duy trì ở mức 50-60% bằng hệ thống điều hòa không khí.

- Điều chỉnh áp suất ép xuống mức vừa đủ để tạo liên kết mà không làm biến dạng quá mức cấu trúc giấy.

- Sử dụng màng seal có công thức keo tối ưu từ nhà cung cấp uy tín với chứng chỉ chất lượng rõ ràng.

Áp dụng các biện pháp này cần được thực hiện từ từ và kiểm tra kết quả thường xuyên. Mục tiêu là đạt được độ dính vừa đủ để đảm bảo tính kín đáo mà vẫn cho phép người dùng tách giấy một cách dễ dàng.

IV. Màng seal bị bọt khí, seal không kỹ

Tình trạng bọt khí trong màng seal có nhiều nguyên nhân khác nhau, thường liên quan đến các yếu tố kỹ thuật và môi trường:

- Áp suất khí nén không ổn định: Khi áp suất dao động trong quá trình dán, một số sản phẩm nhận được áp lực đủ mạnh trong khi những sản phẩm khác không.

- Bề mặt chai không phẳng hoặc có khiếm khuyết nhỏ: Những chai lọ sản xuất từ khuôn bị mòn thường có những điểm lõm nhỏ không nhìn thấy bằng mắt thường.

- Độ dày màng seal không đều: Dẫn đến hiện tượng một số khu vực dán tốt, một số khu vực dán kém.

- Tốc độ dán quá nhanh: Không cho phép không khí thoát ra hoàn toàn trước khi màng seal được ép chặt.

- Vị trí đầu dán không chính xác: Tạo ra áp lực không đều trên bề mặt màng, dẫn đến hiện tượng một số khu vực không được ép chặt.

- Nhiệt độ không đủ: Khiến màng không đủ mềm để bám sát hoàn toàn vào bề mặt có độ nhám nhỏ.

Phát hiện sớm các dấu hiệu bọt khí giúp ngăn chặn sản xuất ra nhiều sản phẩm không đạt chất lượng:

- Sự xuất hiện của bọt khí nhỏ dưới màng seal, có thể nhìn thấy dưới dạng những điểm sáng hoặc những vùng hơi phồng lên

- Tỷ lệ sản phẩm lỗi thấp nhưng xuất hiện ngẫu nhiên trong dây chuyền sản xuất

- Màng seal có thể tách ra dễ dàng ở những vùng có bọt khí, trong khi những vùng khác vẫn dán chắc.

- Hiện tượng "bập bênh" khi ấn nhẹ vào màng seal cho thấy có khoảng trống bên dưới.

- Tiếng "bụp" nhỏ khi kiểm tra bằng cách ấn nhẹ vào từng vùng của màng seal.

Để khắc phục tình trạng bọt khí, cần áp dụng các biện pháp toàn diện từ kiểm tra hệ thống đến điều chỉnh thông số vận hành:

- Kiểm tra và ổn định hệ thống áp suất khí nén: Lắp đặt bộ điều áp có độ chính xác cao và bình tích áp để đảm bảo áp suất ổn định ở mức 3-4 bar.

- Điều chỉnh thời gian dán: Giảm tốc độ băng tải 5-10% để cho phép không khí thoát ra một cách tự nhiên.

- Tăng nhẹ nhiệt độ 5-10°C: Màng seal mềm hơn, dễ dính hơn với bề mặt có độ nhám.

- Kiểm tra và hiệu chỉnh vị trí đầu dán: Đảm bảo tiếp xúc đều trên toàn bộ bề mặt bằng đồng hồ đo chuyên dụng.

- Cải thiện quy trình kiểm tra: Trước khi đưa vào dây chuyền dán, loại bỏ những sản phẩm có bề mặt không đều.

- Sử dụng màng seal chất lượng cao: Nhập từ nhà cung cấp uy tín có quy trình kiểm soát chất lượng nghiêm ngặt.

- Điều chỉnh góc dán: Đảm bảo không khí có thể thoát ra dễ dàng hơn trong quá trình ép.

Các biện pháp khắc phục cần được thực hiện tuần tự và kiểm tra kết quả sau mỗi điều chỉnh. Việc kết hợp nhiều giải pháp thường mang lại hiệu quả tốt nhất trong việc giảm thiểu tỷ lệ sản phẩm bị bọt khí.

V. Màng seal sau khi dán bị nhăn và mất thẩm mỹ

Hiện tượng nhăn màng seal có nhiều nguyên nhân phức tạp liên quan đến thông số kỹ thuật và điều kiện môi trường:

- Nhiệt độ không đồng đều trên bề mặt đầu dán tạo ra những khu vực co ngót khác nhau, dẫn đến hiện tượng nhăn.

- Tốc độ dán quá nhanh không cho phép màng seal thích ứng dần với nhiệt độ, gây ra sự co ngót đột ngột và không đều.

- Căng lực màng seal không phù hợp trong quá trình cấp liệu có thể làm màng bị căng quá mức hoặc bị chùng.

- Chất lượng màng seal kém, đặc biệt là những sản phẩm có độ đàn hồi kém hoặc cấu trúc không đồng đều.

- Độ ẩm môi trường quá cao làm màng seal hấp thụ ẩm, thay đổi tính chất vật lý và dẫn đến hiện tượng co ngót không đều.

- Vị trí đầu dán không song song với bề mặt màng tạo ra lực ép không đều.

Nhận biết sớm các dấu hiệu của màng bị nhăn giúp điều chỉnh thông số kịp thời và duy trì chất lượng thẩm mỹ của sản phẩm:

- Bề mặt màng seal có các nếp nhăn nhỏ hoặc lớn, tạo ra hình dạng không đều và mất tính thẩm mỹ.

- Màng seal bị biến dạng so với hình dạng ban đầu, có thể co lại hoặc giãn ra ở một số vùng nhất định.

- Mất độ bóng tự nhiên của màng nhôm ở những vùng bị nhăn, tạo ra sự khác biệt rõ rệt so với những vùng bình thường.

- Xuất hiện các đường gấp không đều trên bề mặt màng, đặc biệt rõ ràng khi quan sát dưới ánh sáng.

- Bề mặt không phẳng với những vùng lồi lõm nhỏ có thể cảm nhận được khi sờ tay.

- Hiện tượng "sóng" trên bề mặt màng với những gợn nhăn chạy theo hình tròn hoặc tia.

Để khắc phục tình trạng nhăn màng, cần áp dụng các biện pháp toàn diện từ điều chỉnh thiết bị đến cải thiện điều kiện môi trường:

- Kiểm tra và hiệu chỉnh hệ thống gia nhiệt để đảm bảo nhiệt độ phân bố đều trên toàn bộ bề mặt đầu dán.

- Giảm tốc độ băng tải 8-12% để cho phép màng seal có thời gian thích ứng dần với sự thay đổi nhiệt độ.

- Điều chỉnh độ căng màng seal trong hệ thống cấp liệu, đảm bảo vừa đủ để màng không bị chùng cũng không bị căng quá mức.

- Sử dụng màng seal chất lượng cao có độ đàn hồi tốt và cấu trúc đồng đều từ nhà cung cấp uy tín.

- Kiểm soát độ ẩm môi trường duy trì ở mức 45-55% và nhiệt độ ổn định trong khu vực sản xuất.

- Căn chỉnh vị trí đầu dán đảm bảo song song hoàn toàn với bề mặt màng seal.

- Điều chỉnh áp suất ép để tạo lực đều trên toàn bộ bề mặt mà không gây biến dạng màng.

- Kiểm tra và thay thế các bộ phận mòn của hệ thống gia nhiệt để đảm bảo hoạt động ổn định.

Những sự cố thường gặp với máy dán màng seal nhôm và cách khắc phục được trình bày trong bài viết là kết quả từ kinh nghiệm thực tế của VITEKO qua nhiều năm phân phối thiết bị công nghiệp. Việc nắm vững các kiến thức này không chỉ giúp người vận hành xử lý nhanh chóng các tình huống bất ngờ mà còn góp phần nâng cao hiệu quả sản xuất và chất lượng sản phẩm.

Để được tư vấn chi tiết hơn về các giải pháp thiết bị máy dán màng seal nhôm phù hợp với nhu cầu sản xuất, quý khách hàng vui lòng liên hệ hotline 093 345 5566 để được hỗ trợ kịp thời và chuyên nghiệp.