Việc hiểu rõ cấu tạo và cơ chế hoạt động của máy cân định lượng giúp người dùng vận hành thiết bị hiệu quả, kéo dài tuổi thọ máy và đảm bảo độ chính xác trong quá trình sản xuất. Nắm vững kiến thức về các bộ phận cấu tạo của máy cân định lượng còn giúp nhận diện sớm các vấn đề kỹ thuật, từ đó giảm thiểu thời gian dừng máy không cần thiết và tối ưu hóa quy trình sản xuất.

Trong bài viết này, VITEKO sẽ phân tích chi tiết các bộ phận cấu tạo quan trọng của máy cân định lượng như cảm biến, bảng điều khiển, phễu chứa, bộ rung, băng tải và hệ thống vận chuyển. Ngoài ra, chúng tôi sẽ giải thích cơ chế hoạt động của máy cân định lượng từ nguyên lý cơ bản đến quy trình định lượng chi tiết, đồng thời phân tích các yếu tố ảnh hưởng đến quá trình vận hành thiết bị.

I. Các bộ phận cấu tạo quan trọng của máy cân định lượng

Máy cân định lượng là thiết bị công nghiệp quan trọng được sử dụng rộng rãi trong nhiều ngành sản xuất. Hiểu rõ bộ phận cấu tạo của máy cân định lượng sẽ giúp người dùng vận hành hiệu quả và xử lý sự cố kịp thời. Dưới đây là phân tích chi tiết về các thành phần quan trọng của máy cân định lượng.

1.1. Bộ phận cảm biến/Load cell

Bộ phận cảm biến hay còn gọi là load cell đóng vai trò then chốt trong cấu tạo máy cân định lượng. Chịu trách nhiệm đo lường và chuyển đổi lực tác động thành tín hiệu điện. Nguyên lý hoạt động của cảm biến dựa trên sự biến dạng của vật liệu khi chịu lực, sau đó được chuyển đổi thành tín hiệu điện tương ứng với khối lượng cần đo.

Hầu hết các thiết bị đều có bộ phận cảm biến được làm từ chất liệu đặc biệt như thép không gỉ hoặc hợp kim nhôm có khả năng chịu lực cao. Tùy theo thiết kế và mục đích sử dụng, cảm biến có thể được chia thành nhiều loại. Mỗi loại cảm biến sẽ phù hợp với những ứng dụng cụ thể trong ngành công nghiệp.

Độ chính xác của bộ phận ảnh hưởng trực tiếp đến hiệu suất của toàn bộ hệ thống cân. Các thông số kỹ thuật quan trọng của cảm biến bao gồm độ nhạy, phạm vi đo, độ phi tuyến, độ trôi nhiệt và khả năng chống nhiễu điện từ. Hệ thống cảm biến hiện đại có tích hợp các tính năng tự điều chỉnh và bù nhiệt để đảm bảo độ chính xác trong nhiều điều kiện môi trường khác nhau.

Tín hiệu từ bộ phận cảm biến/load cell sau khi được thu nhận sẽ được chuyển đến bộ khuếch đại và xử lý tín hiệu. Quá trình đảm bảo thông tin về khối lượng được truyền chính xác đến bộ điều khiển trung tâm, từ đó hệ thống dễ dàng đưa ra số liệu phù hợp.+

Tìm hiểu thêm: Hiệu chuẩn máy cân định lượng: Thời gian và người thực hiện

1.2. Bảng điều khiển

Bảng điều khiển là giao diện người-máy quan trọng trong cấu tạo máy cân định lượng, cho phép người vận hành cài đặt, theo dõi và điều chỉnh các thông số hoạt động. Thiết kế của bảng điều khiển thường bao gồm màn hình hiển thị, phím số và các nút bấm chức năng, tạo nên một hệ thống trực quan và dễ sử dụng.

Màn hình hiển thị trên bảng điều khiển có thể là màn hình LCD, LED hoặc màn hình cảm ứng tùy theo model, nhà sản xuất. Thông qua màn hình để theo dõi các thông số như khối lượng hiện tại, khối lượng cài đặt, tốc độ định lượng, số lượng chu kỳ đã hoàn thành và thông báo lỗi nếu có. Hệ thống điều khiển hiện đại tích hợp chức năng lưu trữ dữ liệu, giúp người vận hành dễ dàng truy xuất thông tin về quá trình hoạt động.

Bộ xử lý trung tâm nằm trong bảng điều khiển đóng vai trò điều phối hoạt động của toàn bộ máy cân định lượng. Thông qua các thuật toán được lập trình sẵn, bộ xử lý nhận tín hiệu từ cảm biến, so sánh với giá trị cài đặt và đưa ra lệnh điều khiển cho các bộ phận khác như van xả, băng tải hoặc bộ rung. Điều này tạo nên chu trình hoạt động khép kín và tự động của máy cân.

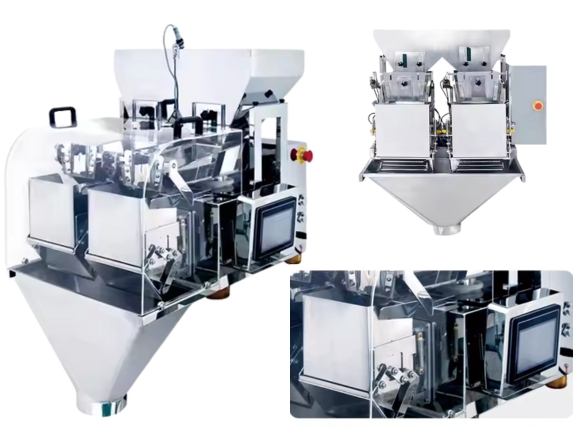

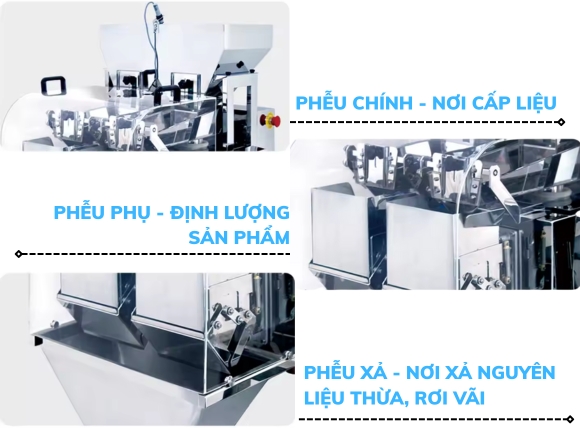

1.3. Phễu chứa

Phễu chứa là một bộ phận cấu tạo không thể thiếu trong máy cân định lượng, đóng vai trò lưu trữ nguyên liệu trước khi được định lượng. Thiết kế của phễu chứa có phần trên rộng và phần dưới hẹp lại, tạo điều kiện thuận lợi cho nguyên liệu di chuyển xuống dưới nhờ trọng lực.

Vật liệu chế tạo phễu chứa thường là thép không gỉ hoặc các loại hợp kim khác tùy thuộc vào tính chất của nguyên liệu cần xử lý. Đối với ngành thực phẩm hoặc dược phẩm, bộ phận phải đáp ứng các tiêu chuẩn vệ sinh nghiêm ngặt, dễ vệ sinh và không gây nhiễm khuẩn. Ngoài ra, bề mặt bên trong phễu cũng được thiết kế đặc biệt để giảm thiểu ma sát, tránh hiện tượng tắc nghẽn hoặc dính nguyên liệu.

Dung tích của chứa phụ thuộc vào năng suất của máy cân định lượng và quy mô sản xuất. Hệ thống phễu chứa hiện đại thường được trang bị các cảm biến mức để theo dõi lượng nguyên liệu, từ đó đưa ra cảnh báo khi mức nguyên liệu xuống thấp hoặc tự động kích hoạt hệ thống nạp liệu bổ sung.

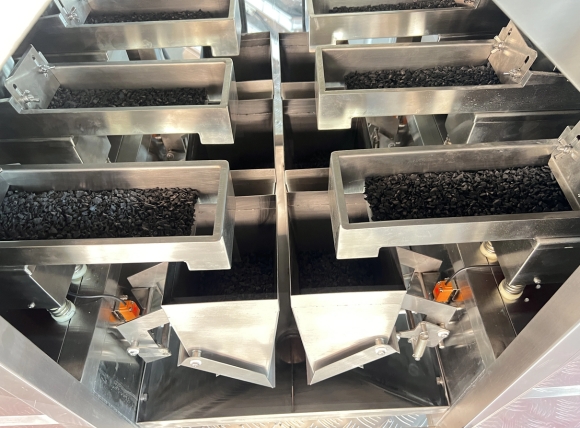

1.4. Bộ rung

Bộ rung là thành phần quan trọng trong cơ chế hoạt động của máy cân định lượng, đặc biệt là đối với các loại máy cân xử lý nguyên liệu dạng hạt hoặc bột. Chức năng chính của bộ rung là điều khiển quá trình di chuyển của nguyên liệu từ phễu chứa đến bộ phận cân, đảm bảo dòng nguyên liệu đều và ổn định.

Cấu tạo của bộ rung thường bao gồm máng rung, động cơ điện từ và hệ thống điều khiển tần số rung. Máng rung được thiết kế với độ nghiêng và bề mặt phù hợp để nguyên liệu có thể di chuyển theo hướng mong muốn. Động cơ điện từ tạo ra lực rung thông qua nguyên lý điện từ, khiến máng rung dao động với tần số và biên độ nhất định.

Hệ thống điều khiển cho phép điều chỉnh tần số, biên độ rung và thời gian hoạt động, từ đó kiểm soát chính xác lượng nguyên liệu được cấp. Đây là yếu tố then chốt quyết định độ chính xác trong quá trình định lượng. Máy cân định lượng hiện đại thường phân chia quá trình cấp liệu thành hai giai đoạn: cấp thô và cấp mịn, trong đó bộ rung sẽ hoạt động với cường độ khác nhau để đạt được độ chính xác tối ưu.

Tùy theo tính chất của nguyên liệu, bộ phận có thể được thiết kế với nhiều dạng khác nhau như máng rung thẳng, máng rung xoắn ốc hoặc máng rung đa tầng. Các bộ rung chất lượng cao còn được trang bị hệ thống chống bụi, chống ẩm và khả năng làm mát, đảm bảo hoạt động ổn định trong thời gian dài. Có thể điều chỉnh linh hoạt của bộ rung đã giúp máy cân định lượng thích ứng với nhiều loại nguyên liệu khác nhau.

1.5. Băng tải và hệ thống vận chuyển

Đảm nhận nhiệm vụ chuyển nguyên liệu giữa các bộ phận của máy cũng như vận chuyển sản phẩm đã định lượng đến công đoạn tiếp theo. Hệ thống không chỉ đơn thuần là phương tiện di chuyển mà còn góp phần vào quy trình kiểm soát chất lượng và duy trì tốc độ sản xuất.

Băng tải trong máy cân định lượng thường được làm từ các vật liệu đặc biệt như cao su, nhựa PVC hoặc lưới kim loại tùy thuộc vào đặc tính của nguyên liệu cần xử lý. Đối với ngành thực phẩm, băng tải phải đáp ứng các tiêu chuẩn vệ sinh, dễ làm sạch và kháng khuẩn. Bề mặt băng tải cũng được thiết kế phù hợp để ngăn nguyên liệu trượt hoặc rơi trong quá trình vận chuyển.

Hệ thống truyền động bao gồm động cơ, hộp giảm tốc và hệ thống điều khiển tốc độ. Khả năng điều chỉnh tốc độ băng tải là yếu tố quan trọng, cho phép đồng bộ hóa hoạt động với các bộ phận khác trong dây chuyền sản xuất. Nhiều máy cân định lượng hiện đại sử dụng động cơ servo hoặc biến tần để kiểm soát chính xác tốc độ băng tải, đảm bảo độ ổn định cao khi vận hành.

II. Cơ chế hoạt động của máy cân định lượng chi tiết

Sau khi đã tìm hiểu về các bộ phận cấu tạo của máy cân định lượng, chúng ta sẽ đi sâu vào phân tích cơ chế hoạt động của thiết bị này. Hiểu rõ nguyên lý hoạt động của máy cân định lượng giúp người dùng vận hành thiết bị một cách tối ưu, đồng thời nhanh chóng xử lý các vấn đề phát sinh trong quá trình sử dụng.

2.1. Nguyên lý hoạt động cơ bản

Nguyên lý hoạt động của máy cân định lượng dựa trên sự kết hợp giữa công nghệ cảm biến trọng lượng và hệ thống điều khiển tự động. Quá trình này đảm bảo nguyên liệu được phân chia thành các đơn vị có khối lượng chính xác theo yêu cầu cài đặt trước. Hiểu rõ cơ chế hoạt động giúp người dùng tối ưu hóa hiệu suất và dễ dàng khắc phục sự cố.

Chu trình hoạt động của máy cân định lượng bắt đầu khi nguyên liệu được đưa vào phễu chứa. Từ đây, thông qua bộ rung hoặc hệ thống cấp liệu, nguyên liệu sẽ được đưa đến bộ phận cân theo lượng được kiểm soát. Cảm biến trọng lượng (load cell) liên tục đo và gửi tín hiệu về khối lượng nguyên liệu đến bộ điều khiển trung tâm. Khi khối lượng đạt đến giá trị cài đặt, hệ thống sẽ tự động dừng cấp liệu và kích hoạt cơ chế xả để chuyển nguyên liệu đã định lượng đến công đoạn tiếp theo.

Để nâng cao độ tin cậy, nhiều máy cân định lượng tích hợp hệ thống kiểm tra khối lượng sau xả. Hệ thống này xác nhận khối lượng thực tế của nguyên liệu sau khi xả và so sánh với giá trị cài đặt. Nếu phát hiện sai lệch đáng kể, máy có thể tự động đánh dấu sản phẩm để kiểm tra thêm hoặc điều chỉnh các thông số cho chu kỳ định lượng tiếp theo.

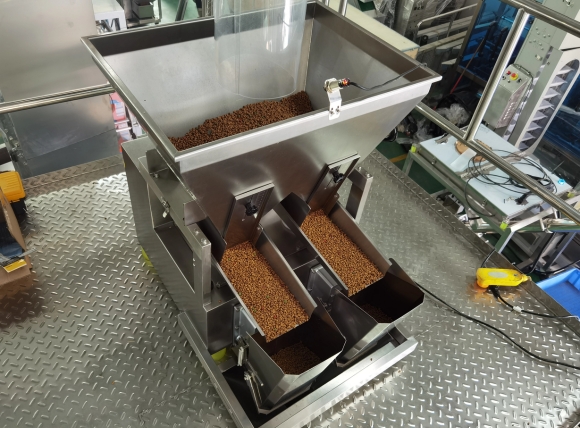

2.2. Quá trình nạp liệu

Nguyên liệu được nạp vào phễu chứa thông qua hệ thống nạp tự động hoặc bằng phương pháp thủ công. Các cảm biến mức trong phễu chứa liên tục giám sát lượng nguyên liệu, đảm bảo luôn duy trì đủ nguyên liệu cho quá trình sản xuất liên tục.

Sau khi nguyên liệu được đưa vào phễu chứa, bộ điều khiển sẽ kích hoạt bộ rung hoặc hệ thống cấp liệu để bắt đầu quá trình định lượng. Tốc độ và cường độ của bộ rung được điều chỉnh dựa trên tính chất của nguyên liệu và yêu cầu về tốc độ sản xuất. Đối với nguyên liệu dễ chảy, hệ thống có thể sử dụng cường độ rung thấp, trong khi nguyên liệu khó chảy như bột mịn hoặc nguyên liệu dễ vón cục sẽ cần cường độ rung cao hơn.

Hệ thống kiểm soát nhiệt độ và độ ẩm có thể được tích hợp trong quy trình nạp liệu để đảm bảo nguyên liệu luôn ở trạng thái tối ưu cho quá trình định lượng. Điều này đặc biệt quan trọng đối với các nguyên liệu nhạy cảm với điều kiện môi trường như bột mì, đường hoặc các loại hạt nhỏ có xu hướng hút ẩm.

2.3. Quá trình cân và đo

Là trọng tâm trong cơ chế hoạt động của máy cân định lượng, nơi công nghệ cảm biến và thuật toán xử lý tín hiệu đóng vai trò quyết định. Khi nguyên liệu di chuyển từ phễu chứa đến bộ phận cân, load cell sẽ liên tục đo lường khối lượng và chuyển đổi thành tín hiệu điện.

Tín hiệu từ load cell được khuếch đại, lọc nhiễu và chuyển đổi thành dạng số để bộ điều khiển xử lý. Các thuật toán tiên tiến được áp dụng để phân tích dữ liệu trọng lượng, bù trừ các yếu tố ảnh hưởng như dao động cơ học, nhiễu điện từ hoặc thay đổi nhiệt độ. Quá trình này đảm bảo kết quả đo luôn chính xác ngay cả trong điều kiện môi trường thay đổi.

Trong giai đoạn cân và đo, hệ thống sẽ liên tục so sánh khối lượng hiện tại với giá trị mục tiêu đã cài đặt. Dựa trên sự chênh lệch này, bộ điều khiển sẽ điều chỉnh hoạt động của bộ rung hoặc hệ thống cấp liệu. Khi khối lượng gần đạt đến giá trị mục tiêu, hệ thống sẽ chuyển từ chế độ cấp thô sang cấp mịn để đạt được độ chính xác tối đa.

2.4. Quá trình xả liệu

Sau khi hoàn tất quá trình cân và đo, bước tiếp theo trong cơ chế hoạt động của máy cân định lượng là quá trình xả liệu. Đây là giai đoạn nguyên liệu đã được định lượng chính xác được chuyển đến công đoạn tiếp theo trong dây chuyền sản xuất, có thể là đóng gói, trộn hoặc chế biến tiếp.

Khi khối lượng nguyên liệu đạt đến giá trị cài đặt, bộ điều khiển sẽ dừng cấp liệu và kích hoạt cơ chế xả. Cơ chế này có thể là van điện từ, cửa trượt hoặc băng tải xả tùy thuộc vào thiết kế của máy và tính chất của nguyên liệu. Thời gian mở và đóng của cơ chế xả được kiểm soát chính xác để đảm bảo toàn bộ nguyên liệu đã định lượng được chuyển đi mà không bị tràn hoặc mất mát.

Với hầu hết các dòng máy cân định lượng hiện nay, quá trình xả liệu được thiết kế để diễn ra đồng thời với quá trình nạp liệu cho chu kỳ định lượng tiếp theo. Cách tiếp cận này tối ưu hóa thời gian hoạt động và nâng cao năng suất tổng thể của hệ thống. Các cảm biến được đặt tại vị trí xả để xác nhận nguyên liệu đã được chuyển đi hoàn toàn, tránh tình trạng tắc nghẽn có thể ảnh hưởng đến độ chính xác của các chu kỳ định lượng tiếp theo.

2.5. Quá trình kiểm soát nguyên liệu

Quá trình kiểm soát là bước cuối cùng nhưng không kém phần quan trọng trong cơ chế hoạt động của máy cân định lượng. Đây là giai đoạn hệ thống đánh giá kết quả định lượng, phát hiện sai lệch và thực hiện các điều chỉnh cần thiết để duy trì độ chính xác trong các chu kỳ tiếp theo.

Bộ điều khiển liên tục thu thập và phân tích dữ liệu từ mỗi chu kỳ định lượng, bao gồm khối lượng thực tế, thời gian hoàn thành và các thông số vận hành khác. Dựa trên những thông tin này, hệ thống có thể tính toán các chỉ số thống kê như giá trị trung bình, độ lệch chuẩn và xu hướng biến động khối lượng. Nếu phát hiện sai lệch vượt quá ngưỡng cho phép, hệ thống sẽ tự động điều chỉnh các thông số hoạt động như tốc độ cấp liệu, thời gian chuyển từ cấp thô sang cấp mịn, hoặc điểm dừng cấp liệu.

Nhiều dòng máy cân định lượng còn tích hợp các cơ chế kiểm soát chất lượng tự động như hệ thống kiểm tra bằng hình ảnh, dò kim loại để đảm bảo sản phẩm đáp ứng các tiêu chuẩn chất lượng. Những thông tin này cũng được ghi lại và báo cáo cho người vận hành thông qua giao diện người dùng hoặc hệ thống quản lý sản xuất tích hợp.

Tìm hiểu thêm:

III. Những yếu tố ảnh hưởng đến quá trình vận hành của máy cân định lượng

Nhiệt độ thay đổi làm biến dạng bộ phận cấu tạo máy cân định lượng, gây sai số đo lường. Độ ẩm cao gây ngưng tụ trên linh kiện điện tử, dẫn đến sự cố kỹ thuật. Rung động từ máy móc lân cận tạo nhiễu cơ học, ảnh hưởng đến cảm biến trọng lượng. Nhiễu điện từ làm sai lệch tín hiệu, độ chính xác cũng sẽ giảm đáng kể trong quá trình định lượng.

Kích thước đồng đều giúp vật liệu di chuyển ổn định trong máy cân định lượng. Độ ẩm cao khiến vật liệu vón cục, dính vào phễu và máng rung. Tính chất lưu biến ảnh hưởng đến cách vật liệu di chuyển trong hệ thống. Mật độ và khối lượng riêng cần được xem xét khi cài đặt thông số để tối ưu hoạt động của các bộ phận cấu tạo.

Người vận hành cần hiểu rõ cơ chế hoạt động của máy cân định lượng để điều chỉnh thông số phù hợp. Khả năng hiệu chỉnh máy theo đặc tính vật liệu giúp tối ưu quá trình định lượng. Kỹ năng bảo trì định kỳ duy trì độ chính xác và kéo dài tuổi thọ thiết bị. VITEKO cung cấp tư vấn lựa chọn máy phù hợp và đào tạo kỹ năng vận hành chuyên sâu cho người dùng.

Xem thêm:

Để đảm bảo máy cân định lượng hoạt động hiệu quả, người dùng cần hiểu rõ các bộ phận cấu tạo & cơ chế hoạt động của máy cân định lượng, đồng thời chú ý đến các yếu tố môi trường, chất lượng vật liệu và kỹ năng vận hành. VITEKO với kinh nghiệm phân phối thiết bị công nghiệp, sẵn sàng hỗ trợ quý khách lựa chọn máy cân phù hợp với nhu cầu sản xuất và đào tạo vận hành chuyên sâu. Liên hệ ngay với chúng tôi qua số 093 345 5566 để được tư vấn chi tiết và báo giá tốt nhất.