Việc xử lý nguyên liệu bột đúng cách trong máy cân định lượng đóng vai trò quyết định đến chất lượng sản phẩm cuối cùng. Trong các ngành công nghiệp hiện đại như thực phẩm, dược phẩm hay hóa chất, độ chính xác trong định lượng là yếu tố sống còn, ảnh hưởng trực tiếp đến hiệu quả sản xuất và uy tín doanh nghiệp.

Bài viết này sẽ hướng dẫn chi tiết quy trình xử lý nguyên liệu bột trong máy cân định lượng, phân tích những lỗi thường gặp và cách khắc phục, đồng thời cung cấp thông tin về tiêu chuẩn kỹ thuật cần tuân thủ. VITEKO với kinh nghiệm phong phú trong lĩnh vực phân phối thiết bị công nghiệp sẽ giúp người dùng hiểu rõ hơn về quy trình vận hành hiệu quả các máy cân định lượng bột.

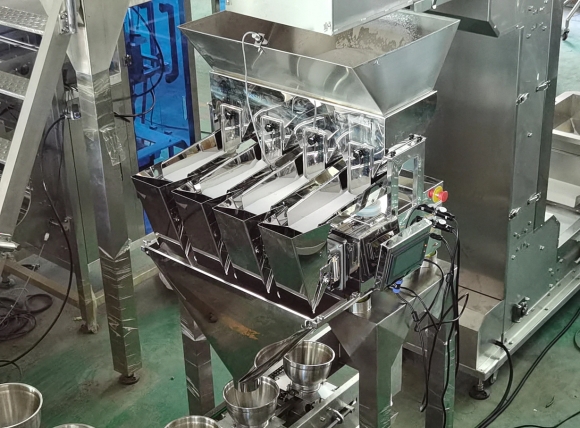

I. Quy trình xử lý nguyên liệu bột trong máy cân định lượng

Để đảm bảo cân định lượng hoạt động ổn định và chính xác, quy trình xử lý nguyên liệu bột cần được thực hiện theo các bước khoa học. Quy trình bao gồm từ khâu chuẩn bị nguyên liệu, vận hành máy đến kiểm soát và hiệu chuẩn hệ thống một cách định kỳ.

1.1. Chuẩn bị nguyên liệu bột trước khi nạp vào máy

Công đoạn chuẩn bị nguyên liệu bột là bước đầu tiên quyết định hiệu suất của toàn bộ quy trình định lượng. Nguyên liệu bột cần đạt tiêu chuẩn nhất định về độ ẩm, kích thước hạt, và độ đồng nhất để máy cân hoạt động chính xác. Bột quá ẩm hoặc có nhiều tạp chất sẽ dễ gây vón cục và tắc nghẽn hệ thống.

Trước khi đưa nguyên liệu vào máy cân định lượng, cần thực hiện các công đoạn chuẩn bị sau:

- Sàng lọc nguyên liệu để loại bỏ tạp chất và các cục bột lớn thông qua hệ thống sàng rung hoặc sàng quay

- Kiểm soát độ ẩm, duy trì ở mức dưới 14% để tránh tình trạng vón cục

- Bảo quản nguyên liệu ở điều kiện nhiệt độ và độ ẩm phù hợp trong kho có hệ thống thông gió tốt

- Sử dụng túi hút ẩm hoặc hệ thống kiểm soát độ ẩm đối với bột nhạy cảm với ẩm

- Kiểm tra tính chất lưu biến của bột để đảm bảo khả năng chảy tốt trong hệ thống

Ngoài ra, cần phân loại nguyên liệu theo đặc tính và yêu cầu của quy trình sản xuất. Mỗi loại bột có những tính chất khác nhau và đòi hỏi những điều kiện xử lý riêng biệt. Quá trình chuẩn bị kỹ càng sẽ giúp giảm thiểu rủi ro trong khâu định lượng và nâng cao chất lượng sản phẩm cuối cùng.

1.2. Các bước vận hành máy cân định lượng bột

Vận hành máy cân định lượng bột đòi hỏi người dùng tuân thủ nghiêm ngặt quy trình để đảm bảo an toàn và hiệu quả sản xuất. Hệ thống cân định lượng hiện đại thường tích hợp nhiều tính năng tự động hóa, nhưng vẫn cần sự giám sát chặt chẽ từ nhân viên vận hành có chuyên môn.

Quy trình vận hành máy cân định lượng bột bao gồm các bước chính sau:

- Kiểm tra tổng thể máy trước khi khởi động, đảm bảo phễu chứa, hệ thống vít tải, cảm biến và các bộ phận khác đều sạch sẽ

- Kiểm tra các kết nối điện, khí nén và hệ thống điều khiển hoạt động bình thường

- Cài đặt thông số làm việc trên bảng điều khiển, bao gồm khối lượng định lượng, dung sai cho phép, tốc độ nạp liệu và thời gian xả

- Nạp nguyên liệu bột vào phễu chứa, chú ý không nạp quá đầy

- Khởi động máy và theo dõi chu kỳ hoạt động đầu tiên

- Theo dõi định kỳ lượng bột trong phễu chứa và bổ sung kịp thời

- Sau khi hoàn thành, dừng hệ thống nạp liệu, để máy hoạt động đến khi toàn bộ bột được xả hết

Đối với người vận hành lần đầu, nên tham khảo kỹ hướng dẫn sử dụng từ nhà sản xuất hoặc được đào tạo bởi kỹ thuật viên có kinh nghiệm. Mỗi mẫu máy cân định lượng có thể có những đặc điểm riêng cần lưu ý trong quá trình vận hành. Việc ghi chép nhật ký vận hành cũng rất hữu ích cho công tác bảo trì và khắc phục sự cố sau này.

1.3. Kiểm soát quá trình định lượng

Kiểm soát quá trình định lượng là công đoạn then chốt đảm bảo độ chính xác và ổn định trong xử lý nguyên liệu bột. Hệ thống kiểm soát hiện đại thường tích hợp nhiều cơ chế giám sát tự động, kết hợp với sự theo dõi từ nhân viên vận hành để phát hiện và khắc phục kịp thời các sai lệch.

Các phương pháp kiểm soát quá trình định lượng hiệu quả bao gồm:

- Theo dõi thường xuyên các thông số hiển thị trên bảng điều khiển: khối lượng thực tế, độ lệch so với giá trị cài đặt, tốc độ hoạt động

- Lấy mẫu kiểm tra định kỳ và cân kiểm tra bằng cân chuẩn độc lập

- Ghi chép sổ nhật ký kết quả kiểm tra để phục vụ đánh giá dài hạn

- Theo dõi các yếu tố môi trường ảnh hưởng đến độ chính xác: nhiệt độ, độ ẩm, độ rung

- Sử dụng hệ thống kiểm soát thông minh tích hợp công nghệ IoT cho phép giám sát từ xa

Quá trình kiểm soát nên được thực hiện theo các mốc thời gian hoặc sản lượng cụ thể. Ví dụ, lấy mẫu kiểm tra sau mỗi 30 phút vận hành hoặc sau mỗi 100kg nguyên liệu được xử lý. Điều này giúp phát hiện sớm các xu hướng sai lệch trước khi chúng ảnh hưởng đến chất lượng sản phẩm hàng loạt.

Đối với các ngành có yêu cầu nghiêm ngặt như dược phẩm, thực phẩm chức năng, quy trình kiểm soát chất lượng cần tuân thủ các tiêu chuẩn GMP, HACCP và được ghi chép đầy đủ theo quy định. Hệ thống theo dõi thời gian thực với khả năng cảnh báo tự động là công cụ đắc lực giúp người vận hành chủ động trong công tác đảm bảo chất lượng.

1.4. Hiệu chuẩn máy cân định lượng nguyên liệu bột

Hiệu chuẩn máy cân định lượng là quy trình không thể thiếu để duy trì độ chính xác của thiết bị trong suốt quá trình vận hành. Theo khuyến nghị từ các nhà sản xuất, công tác hiệu chuẩn nên được thực hiện định kỳ và sau mỗi lần bảo trì, sửa chữa lớn hoặc thay đổi vị trí đặt máy. Quy trình hiệu chuẩn chuẩn bao gồm các bước chính sau:

- Kiểm tra và làm sạch toàn bộ hệ thống cân, đảm bảo không có vật lạ hoặc dư lượng bột

- Đặt máy ở vị trí cân bằng, kiểm tra bằng thiết bị đo mức thủy chuẩn

- Sử dụng các quả cân chuẩn đã được kiểm định để hiệu chuẩn ở nhiều mức khối lượng

- Thực hiện hiệu chuẩn theo hướng dẫn của phần mềm điều khiển tích hợp

- Kiểm tra độ chính xác sau hiệu chuẩn bằng cách thực hiện nhiều lần cân với khối lượng đã biết

- Đánh giá các thông số: độ chính xác, độ lặp lại, độ tuyến tính

- Ghi chép đầy đủ kết quả hiệu chuẩn vào hệ thống lưu trữ bảo trì

Các yếu tố ảnh hưởng đến kết quả hiệu chuẩn cần được kiểm soát bao gồm:

- Điều kiện môi trường (nhiệt độ, độ ẩm, luồng khí)

- Độ rung của nền móng đặt máy

- Trường điện từ từ các thiết bị lân cận

- Trạng thái kỹ thuật của các cảm biến đo lường

Đối với các hệ thống cân định lượng trong ngành dược phẩm và thực phẩm, việc hiệu chuẩn nên được thực hiện bởi đơn vị độc lập, được chứng nhận. Kết quả hiệu chuẩn cần được lưu trữ lâu dài để phục vụ các đợt kiểm tra, đánh giá chất lượng theo yêu cầu của các tiêu chuẩn như ISO 9001, GMP hay HACCP.

Tìm hiểu thêm: Hiệu chuẩn máy cân định lượng: Thời gian và người thực hiện

II. Những lỗi thường gặp khi xử lý nguyên liệu bột trong máy cân định lượng

Trong quá trình sử dụng máy cân định lượng, người dùng thường gặp phải nhiều vấn đề ảnh hưởng đến hiệu suất và độ chính xác của thiết bị. VITEKO, với kinh nghiệm trong lĩnh vực phân phối máy móc công nghiệp, nhận thấy rằng việc nhận biết sớm các lỗi không chỉ giúp duy trì chất lượng sản phẩm mà còn kéo dài tuổi thọ thiết bị, giảm thiểu thời gian dừng máy không cần thiết. Hãy cùng tìm hiểu những vấn đề phổ biến nhất khi xử lý nguyên liệu bột trong máy cân định lượng.

2.1. Bột bị vón cục và tắt nghẽn

Người dùng có thể nhận biết tình trạng bột bị vón cục thông qua nhiều dấu hiệu đặc trưng. Đầu tiên là sự dao động bất thường trong khối lượng định lượng mỗi chu kỳ, khi máy không thể xả đều và đúng lượng bột theo cài đặt. Máy hoạt động kém ổn định, phát ra tiếng ồn lạ hoặc tiếng va đập cũng là dấu hiệu cho thấy có vật cản trong hệ thống vận chuyển.

Các trường hợp nhận biết khi bột bị vón cục bao gồm:

- Bột không chảy đều từ phễu chứa xuống hệ thống nạp liệu

- Xuất hiện các khoảng trống (hiệu ứng "bridging") trong phễu chứa

- Động cơ vít tải hoạt động với công suất cao hơn bình thường

- Lưu lượng bột ra khỏi hệ thống xả giảm đột ngột hoặc không đều

- Cảnh báo về áp suất trong hệ thống vận chuyển tăng cao

- Các chỉ số cân hiển thị giá trị không ổn định hoặc sai lệch lớn

- Xuất hiện tình trạng rung giật bất thường khi máy hoạt động

- Cơ cấu vít tải hoặc băng tải thường xuyên bị dừng đột ngột

Đặc biệt lưu ý khi xử lý các loại bột có độ ẩm cao hoặc dễ hút ẩm từ môi trường, vì đây là những nguyên liệu có nguy cơ vón cục cao nhất. Các loại bột mịn có khả năng tĩnh điện cũng dễ tạo thành cụm và gây tắc nghẽn trong hệ thống vận chuyển.

2.2. Vấn đề trong quá trình xả liệu

Có thể nhận biết vấn đề trong quá trình xả liệu bột thông qua nhiều dấu hiệu cụ thể. Tình trạng xả không hết nguyên liệu sau mỗi chu kỳ là vấn đề phổ biến, biểu hiện qua việc vẫn còn bột đọng lại trong hệ thống cân sau khi hoàn tất chu trình. Sai số tích lũy qua các chu kỳ sẽ làm giảm đáng kể độ chính xác của máy.

Các trường hợp nhận biết máy đang gặp vấn đề trong quá trình xả liệu:

- Bột còn đọng lại trong hệ thống cân sau khi kết thúc chu kỳ xả

- Lưu lượng bột không ổn định khi ra khỏi cửa xả

- Bột xả ra thành từng đợt hoặc với tốc độ thay đổi bất thường

- Máy mất nhiều thời gian hơn bình thường để hoàn thành chu kỳ xả

- Bột bám dính vào thành của hệ thống xả, cản trở dòng chảy

- Tiếng ồn bất thường từ hệ thống xả như tiếng kêu ken két

- Van xả không đóng kín hoàn toàn, gây hiện tượng rò rỉ liên tục

- Cảm biến phát hiện xả liệu báo tín hiệu không chính xác

- Áp lực khí nén không đủ để vận hành hệ thống van xả (đối với máy dùng khí nén)

- Độ chênh lệch lớn giữa khối lượng cài đặt và khối lượng thực tế sau khi xả

Các vấn đề trong quá trình xả liệu thường có liên quan mật thiết đến tính chất của nguyên liệu bột, thiết kế của hệ thống xả và tình trạng bảo trì của thiết bị. Độ kết dính của bột là yếu tố quan trọng ảnh hưởng đến hiệu quả xả liệu, đặc biệt với những loại bột có hàm lượng mỡ hoặc đường cao.

2.3. Bột bị văng ra ngoài trong quá trình định lượng

Có nhiều dấu hiệu giúp nhận biết khi bột đang bị văng ra ngoài trong quá trình định lượng. Dấu hiệu rõ ràng nhất là sự xuất hiện của bột rơi vãi xung quanh máy, trên sàn nhà hoặc các thiết bị lân cận. Tình trạng này có thể xảy ra ở nhiều vị trí khác nhau như điểm nạp liệu, khu vực cân, hoặc hệ thống xả.

Các trường hợp nhận biết bột đang bị văng ra ngoài trong quá trình định lượng:

- Xuất hiện lớp bột mỏng phủ trên các bề mặt của máy và khu vực xung quanh

- Quan sát thấy đám mây bột nhỏ phát sinh tại các điểm kết nối hoặc chuyển tiếp

- Tiếng xì hơi bất thường từ các kẽ hở trong hệ thống kín

- Chênh lệch liên tục giữa khối lượng thực tế và khối lượng cài đặt

- Lọc bụi của hệ thống hút bụi nhanh chóng bị tắc nghẽn

- Vật liệu bít kín (gioăng, đệm cao su) bị mòn hoặc hỏng

- Các khớp nối, mặt bích bị lỏng hoặc không khít

- Sự thay đổi màu sắc hoặc xuất hiện vết bẩn trên bề mặt máy

- Mức tiêu hao nguyên liệu cao hơn định mức bình thường

Hiện tượng nguyên liệu bột văng ra ngoài còn phụ thuộc vào loại bột đang được xử lý. Các loại bột mịn, nhẹ hoặc có tính tĩnh điện cao thường dễ bị phát tán hơn. Người vận hành cần đặc biệt chú ý khi thay đổi công thức sản xuất hoặc loại nguyên liệu, vì các thông số cài đặt máy có thể cần được điều chỉnh để phù hợp với đặc tính của từng loại bột.

Tìm hiểu thêm:

III. Nguyên nhân và cách khắc phục sự cố khi định lượng bột

Sau khi đã tìm hiểu về những lỗi thường gặp trong quá trình xử lý nguyên liệu bột, chúng ta cần phân tích kỹ lưỡng các nguyên nhân gốc rễ và giải pháp khắc phục hiệu quả. Hiểu rõ căn nguyên của vấn đề sẽ giúp người dùng không chỉ xử lý triệu chứng mà còn loại bỏ nguồn gốc phát sinh sự cố, đảm bảo quy trình xử lý nguyên liệu bột trong máy cân định lượng luôn ổn định và chính xác.

3.1. Nguyên nhân bột vón cục, tắt nghẽn và cách khắc phục

Vón cục và tắc nghẽn là hiện tượng phổ biến khi xử lý nguyên liệu bột, gây ảnh hưởng nghiêm trọng đến hiệu suất của máy cân định lượng.

Các nguyên nhân chính gây vón cục và tắc nghẽn bao gồm:

- Độ ẩm của nguyên liệu bột quá cao (vượt quá 14% đối với hầu hết các loại bột)

- Nhiệt độ và độ ẩm môi trường không ổn định, tạo điều kiện cho bột hút ẩm

- Kích thước hạt bột không đồng đều hoặc quá mịn, dễ tạo thành khối

- Thiết kế không hợp lý của phễu chứa như góc nghiêng không đủ (dưới 60°)

- Bề mặt tiếp xúc với nguyên liệu quá nhám hoặc có vết bẩn, tạo ma sát cao

- Thời gian lưu trữ bột quá lâu trong phễu chứa mà không có thiết bị đảo trộn

- Tĩnh điện tích tụ trong quá trình vận chuyển bột khô

- Vật liệu chế tạo phễu chứa không phù hợp với đặc tính của nguyên liệu bột

Về giải pháp lâu dài, người vận hành có thể lắp đặt các thiết bị hỗ trợ như bộ rung, bộ đảo trộn hoặc bộ phá cục trong phễu chứa. Các thiết bị này sẽ ngăn ngừa hiện tượng vón cục ngay từ đầu. Ngoài ra, việc sử dụng phễu chứa với góc nghiêng thích hợp (trên 60°) và bề mặt nhẵn, ít ma sát cũng mang lại hiệu quả cao.

Kiểm soát môi trường là yếu tố quan trọng khác. Hệ thống điều hòa nhiệt độ và độ ẩm trong khu vực sản xuất sẽ giảm thiểu nguy cơ bột hút ẩm. Đối với những loại bột đặc biệt nhạy cảm, bổ sung chất chống đông vón với liều lượng phù hợp theo khuyến cáo của nhà sản xuất nguyên liệu cũng là giải pháp hiệu quả.

3.2. Nguyên nhân xảy ra vấn đề khi xả liệu và cách khắc phục

Quá trình xả liệu là công đoạn quan trọng trong hệ thống cân định lượng bột, ảnh hưởng trực tiếp đến độ chính xác và năng suất sản xuất.

Các nguyên nhân phổ biến gây ra vấn đề trong quá trình xả liệu bao gồm:

- Van xả bị mòn, hỏng hoặc không đóng mở hoàn toàn

- Áp lực khí nén không đủ hoặc không ổn định (với hệ thống điều khiển khí nén)

- Thiết kế cửa xả không phù hợp với đặc tính của nguyên liệu bột

- Cảm biến điều khiển xả bị sai lệch hoặc hỏng hóc

- Bột bám dính vào bề mặt cửa xả do tính dính cao của nguyên liệu

- Hệ thống điều khiển thời gian xả bị lập trình không chính xác

- Vận tốc xả quá nhanh gây hiện tượng bột bay hoặc không chính xác

- Độ rung của hệ thống không đủ để nguyên liệu chảy đều

Để khắc phục hiệu quả các vấn đề này, người vận hành có thể thực hiện nhiều biện pháp từ đơn giản đến phức tạp. Đầu tiên, nên kiểm tra và vệ sinh thường xuyên hệ thống van xả, đảm bảo không có bột bám dính gây cản trở. Bôi trơn các phần chuyển động của van xả cũng rất quan trọng, nhưng lưu ý sử dụng dầu bôi trơn an toàn thực phẩm nếu sản xuất trong lĩnh vực thực phẩm hoặc dược phẩm.

Kiểm tra và điều chỉnh áp lực khí nén ở mức phù hợp theo hướng dẫn của nhà sản xuất cũng là biện pháp cần thiết. Đối với những loại bột khó xả, việc lắp đặt thêm thiết bị rung hoặc đảo trộn tại khu vực cửa xả sẽ tăng cường hiệu quả. Trong trường hợp cần thiết, cải tiến thiết kế cửa xả với góc nghiêng phù hợp hoặc bề mặt nhẵn hơn cũng là giải pháp đáng cân nhắc.

3.3. Nguyên nhân làm bột bị văng ra ngoài và cách khắc phục

Hiện tượng bột văng ra ngoài không chỉ gây lãng phí nguyên liệu mà còn ảnh hưởng đến môi trường làm việc, sức khỏe người vận hành và độ chính xác của quá trình định lượng.

Những nguyên nhân chính khiến bột bị văng ra ngoài bao gồm:

- Lỗ hổng, khe hở tại các điểm kết nối trong hệ thống

- Gioăng cao su, đệm kín bị mòn hoặc hư hỏng

- Tốc độ nạp liệu quá cao so với khả năng tiếp nhận của hệ thống

- Áp suất trong hệ thống kín quá cao do thiết kế hệ thống thông khí không hợp lý

- Dao động mạnh khi máy hoạt động ở tốc độ cao

- Hệ thống hút bụi không đủ công suất hoặc đặt không đúng vị trí

- Thiết kế điểm chuyển tiếp giữa các bộ phận không tối ưu

- Đặc tính của bột quá mịn, nhẹ hoặc dễ bay hơi

Để khắc phục hiệu quả, cần thực hiện kiểm tra thường xuyên toàn bộ hệ thống, đặc biệt là các điểm kết nối, gioăng cao su và đệm kín. Thay thế ngay các bộ phận bị mòn hoặc hư hỏng sẽ giảm thiểu đáng kể tình trạng rò rỉ. Nên sử dụng loại gioăng chuyên dụng phù hợp với từng loại nguyên liệu bột, đảm bảo khả năng chịu nhiệt và hóa chất tốt.

Điều chỉnh tốc độ nạp liệu phù hợp với công suất thiết kế của máy cân định lượng là biện pháp quan trọng. Không nên vận hành máy vượt quá 80% công suất tối đa để đảm bảo độ ổn định. Lắp đặt hoặc nâng cấp hệ thống hút bụi tại các điểm có nguy cơ phát tán cũng là giải pháp hiệu quả, giúp thu gom bột bị văng ra và cải thiện môi trường làm việc.

IV. Tiêu chuẩn kỹ thuật và an toàn khi xử lý nguyên liệu bột

Xử lý nguyên liệu bột trong máy cân định lượng không chỉ đòi hỏi hiệu quả sản xuất mà còn cần tuân thủ nghiêm ngặt các tiêu chuẩn kỹ thuật và an toàn. Đáp ứng đầy đủ các yêu cầu pháp lý và tiêu chuẩn ngành vừa giúp doanh nghiệp tránh được các rủi ro pháp lý vừa nâng cao chất lượng sản phẩm, bảo vệ sức khỏe người lao động và tạo dựng uy tín thương hiệu. Hãy cùng tìm hiểu chi tiết về các tiêu chuẩn quan trọng cần áp dụng trong quá trình xử lý nguyên liệu bột.

4.1. Tiêu chuẩn vệ sinh an toàn thực phẩm

Khi xử lý nguyên liệu bột trong các ngành liên quan đến thực phẩm, dược phẩm hay mỹ phẩm, vệ sinh an toàn là yêu cầu tối thiểu.

Các tiêu chuẩn cơ bản về vệ sinh an toàn thực phẩm áp dụng cho máy cân định lượng bột bao gồm:

- Vật liệu tiếp xúc với nguyên liệu phải là thép không gỉ 304 hoặc 316 cấp thực phẩm

- Bề mặt tiếp xúc với bột phải nhẵn, không có góc chết, dễ làm sạch và khử trùng

- Hệ thống phải có khả năng tháo lắp nhanh chóng để vệ sinh định kỳ

- Dầu bôi trơn sử dụng cho các bộ phận động phải là loại cấp thực phẩm

- Hệ thống phải kín, tránh nhiễm chéo và ô nhiễm từ môi trường bên ngoài

- Thiết kế phải ngăn ngừa tích tụ bụi bột và vi sinh vật gây hại

- Khả năng chống lại sự ăn mòn từ các chất tẩy rửa và khử trùng

- Có hệ thống ghi nhận và truy xuất thông tin về nguyên liệu

Đối với các doanh nghiệp sản xuất thực phẩm, việc tuân thủ hệ thống quản lý HACCP là bắt buộc. Trong hệ thống này, quá trình xử lý nguyên liệu bột thường được xác định là một điểm kiểm soát quan trọng, đòi hỏi giám sát chặt chẽ và ghi chép đầy đủ.

4.2. Quy định về độ chính xác định lượng

Độ chính xác trong quá trình xử lý nguyên liệu bột bằng máy cân định lượng không chỉ là yêu cầu kỹ thuật mà còn là quy định pháp lý tại nhiều quốc gia.

Quy định về độ chính xác định lượng thường được chia thành các cấp độ khác nhau tùy theo ngành sản xuất:

- Ngành dược phẩm: Sai số cho phép không quá ±0.1% đến ±0.5%

- Ngành thực phẩm: Sai số cho phép không quá ±0.5% đến ±1%

- Ngành hóa chất công nghiệp: Sai số cho phép không quá ±1% đến ±2%

- Ngành xây dựng, vật liệu: Sai số cho phép không quá ±2% đến ±5%

- Máy đóng gói tự động: Tuân thủ quy định T1/T2 theo tiêu chuẩn quốc tế OIML R87

- Cân thương mại: Phải được kiểm định định kỳ bởi cơ quan đo lường nhà nước

- Hiển thị kết quả định lượng phải rõ ràng, chính xác, dễ đọc

- Hệ thống lưu trữ số liệu phải an toàn, không thể chỉnh sửa trái phép

Để đảm bảo độ chính xác, máy cân định lượng cần được hiệu chuẩn định kỳ. Tần suất hiệu chuẩn phụ thuộc vào mức độ sử dụng, loại nguyên liệu và yêu cầu của ngành sản xuất, thông thường từ 3 đến 6 tháng một lần. Quá trình hiệu chuẩn phải sử dụng quả cân chuẩn được chứng nhận bởi cơ quan có thẩm quyền và tuân thủ quy trình chuẩn.

4.3. An toàn lao động khi vận hành máy cân bột

An toàn lao động là yếu tố không thể xem nhẹ khi vận hành máy cân định lượng bột. Quá trình xử lý nguyên liệu bột tiềm ẩn nhiều rủi ro từ cơ học, điện, cháy nổ đến sức khỏe đường hô hấp. Hiểu và áp dụng đúng các nguyên tắc an toàn sẽ giúp bảo vệ người lao động, thiết bị và môi trường sản xuất.

Các yêu cầu về an toàn lao động khi vận hành máy cân bột bao gồm:

- Trang bị bảo hộ cá nhân: khẩu trang chống bụi, găng tay, kính bảo hộ, mũ

- Hệ thống hút bụi công nghiệp đạt tiêu chuẩn ATEX với nguyên liệu dễ cháy nổ

- Biện pháp ngăn ngừa tĩnh điện: nối đất, cân bằng điện thế, vật liệu chống tĩnh điện

- Lắp đặt các nút dừng khẩn cấp dễ tiếp cận tại nhiều vị trí quanh máy

- Thiết bị bảo vệ chống kẹt, nghiền cho các bộ phận chuyển động

- Hệ thống báo động và cảnh báo tự động khi phát hiện bất thường

- Quy trình khóa - gắn thẻ (Lock-out/Tag-out) khi bảo trì, sửa chữa

- Đào tạo định kỳ về vận hành an toàn và xử lý tình huống khẩn cấp

Xử lý nguyên liệu bột trong máy cân định lượng là quy trình đòi hỏi sự chính xác, an toàn và hiệu quả cao. Từ chuẩn bị nguyên liệu, vận hành thiết bị đến khắc phục sự cố và tuân thủ các tiêu chuẩn kỹ thuật - tất cả đều đóng vai trò quan trọng trong việc đảm bảo chất lượng sản phẩm cuối cùng.

Tìm hiểu thêm:

VITEKO cam kết cung cấp các thiết bị máy cân định lượng chất lượng cao, phù hợp với mọi nhu cầu sản xuất và đáp ứng đầy đủ tiêu chuẩn ngành. Hãy liên hệ ngay với chúng tôi qua số điện thoại 093 345 5566 để được tư vấn chi tiết về giải pháp xử lý nguyên liệu bột tối ưu cho doanh nghiệp của quý khách.