Với kinh nghiệm lâu năm trong lĩnh vực sản xuất và cung cấp máy hút chân không, VITEKO hiểu rõ tầm quan trọng của việc sắp xếp sản phẩm đúng kỹ thuật trong quy trình đóng gói. Quá trình này không chỉ ảnh hưởng đến hiệu quả bảo quản mà còn quyết định chất lượng và tuổi thọ của sản phẩm.

Thông qua bài viết này, VITEKO sẽ chia sẻ những kiến thức chuyên sâu về kỹ thuật sắp xếp sản phẩm, giúp người sử dụng tối ưu hóa quy trình đóng gói hút chân không cho từng loại sản phẩm khác nhau, từ sản phẩm rời đến sản phẩm dễ vỡ hay dạng lỏng.

I. Tổng quan về kỹ thuật sắp xếp sản phẩm trong đóng gói hút chân không

Quá trình sắp xếp sản phẩm đóng vai trò then chốt, tác động trực tiếp đến hiệu quả của quy trình hút chân không. VITEKO sẽ phân tích chi tiết các yếu tố cốt lõi trong quy trình này.

1. Tầm quan trọng của việc sắp xếp sản phẩm đúng cách

Trong quy trình đóng gói hút chân không, việc sắp xếp sản phẩm hợp lý đóng vai trò quyết định đến chất lượng thành phẩm. VITEKO đã nghiên cứu và xác định những tác động trực tiếp của phương pháp sắp xếp đến hiệu quả bảo quản.

Sắp xếp sản phẩm đúng kỹ thuật giúp tối ưu hóa không gian túi đóng gói. Không chỉ tiết kiệm chi phí vật liệu mà còn nâng cao hiệu suất trong quá trình vận chuyển và lưu trữ.

Khi bố trí sản phẩm phù hợp, quá trình hút khí diễn ra đồng đều và triệt để hơn. Việc này giúp kéo dài thời gian bảo quản và duy trì chất lượng sản phẩm ở mức tối ưu.

Ngoài ra, sắp xếp đúng cách còn góp phần bảo vệ sản phẩm khỏi các tác động vật lý trong quá trình vận chuyển. VITEKO ghi nhận rằng những sản phẩm được sắp xếp cẩn thận có tỷ lệ hư hỏng thấp hơn đáng kể.

2. Các yếu tố ảnh hưởng đến quá trình sắp xếp

Đặc tính vật lý của sản phẩm là yếu tố then chốt đầu tiên. Kích thước, hình dạng và trọng lượng của sản phẩm sẽ quyết định phương pháp sắp xếp phù hợp nhất trong túi hút chân không.

Vật liệu đóng gói cũng đóng vai trò quan trọng trong quy trình. Túi hút chân không với độ dày và tính năng khác nhau sẽ yêu cầu những phương pháp sắp xếp riêng biệt để tối ưu hiệu quả bảo quản.

Môi trường bảo quản và vận chuyển tác động mạnh mẽ đến cách thức sắp xếp. Nhiệt độ, độ ẩm và thời gian lưu kho là những yếu tố cần cân nhắc khi lựa chọn phương án bố trí sản phẩm.

Năng lực của máy hút chân không ảnh hưởng trực tiếp đến quy trình. Công suất hút và khả năng hàn nhiệt sẽ định hướng cách thức sắp xếp để đạt được hiệu quả cao nhất.

3. Nguyên tắc cơ bản khi sắp xếp sản phẩm

VITEKO đã xây dựng hệ thống nguyên tắc cơ bản giúp tối ưu hóa quá trình sắp xếp sản phẩm khi hút chân không. Các nguyên tắc này được đúc kết từ thực tế sản xuất và quá trình nghiên cứu chuyên sâu.

Nguyên tắc đầu tiên là phân loại sản phẩm theo kích thước và trọng lượng. Sản phẩm có kích thước tương đồng nên được xếp cùng nhóm, giúp tạo nên các lớp đều đặn với độ dày không quá 3cm mỗi lớp.

Khoảng cách giữa các sản phẩm cần duy trì ở mức tối thiểu 1cm. Khoảng trống đó cho phép không khí lưu thông đều trong quá trình hút, đảm bảo hiệu quả của quy trình.

Mỗi lớp sản phẩm cần được sắp xếp theo hướng song song với đường hàn nhiệt. Phương pháp giúp phân bổ áp lực đồng đều, tránh tình trạng rách túi hoặc hỏng mối hàn.

Xem thêm:

II. Cách sắp xếp sản phẩm rời trong trong quá trình hút chân không

Sản phẩm rời đòi hỏi kỹ thuật sắp xếp đặc biệt để đảm bảo chất lượng đóng gói. Sau đây, chúng tôi sẽ hướng dẫn chi tiết các phương pháp hiệu quả nhất cho từng loại sản phẩm.

1. Phân loại sản phẩm rời theo kích thước

Quy trình phân loại sản phẩm rời là bước đầu tiên quyết định hiệu quả đóng gói. VITEKO nhận thấy rằng phân nhóm sản phẩm theo kích thước giúp tối ưu không gian và đảm bảo chất lượng bảo quản.

Sản phẩm có kích thước dưới 1cm x 1cm cần được nhóm thành từng đơn vị nhỏ, mỗi đơn vị không quá 50g. Phương pháp này giúp kiểm soát tốt quá trình hút khí và tránh tình trạng xê dịch trong túi.

Với nhóm sản phẩm kích thước từ 1-3cm, cần sắp xếp theo hàng ngang, mỗi hàng không quá 10 đơn vị. Khoảng cách giữa các hàng duy trì ở mức 5mm để đảm bảo hiệu quả hút khí.

Sản phẩm có kích thước trên 3cm yêu cầu bố trí riêng biệt, tránh xếp chồng lên nhau. Mỗi sản phẩm cần được định vị cách nhau tối thiểu 1cm để tạo không gian cho quá trình hút chân không.

Người vận hành có thể sử dụng thước đo kỹ thuật số để xác định chính xác kích thước sản phẩm. Công cụ này cho phép đo với độ chính xác 0.1mm, giúp phân loại sản phẩm một cách khoa học và hiệu quả.

2. Kỹ thuật sắp xếp theo lớp

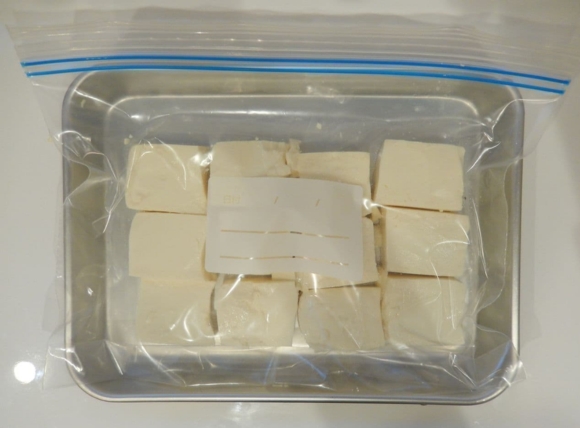

Phương pháp sắp xếp theo lớp đảm bảo tận dụng tối đa không gian và hiệu quả hút chân không. Các sản phẩm rời cần được phân bố thành từng tầng riêng biệt, mỗi tầng có độ dày đồng nhất.

Lớp đầu tiên phải được xếp sát đáy túi, tạo nền vững chắc cho các lớp phía trên. Khoảng cách giữa các sản phẩm trong cùng một lớp duy trì ở mức 5mm, tạo điều kiện cho quá trình hút khí diễn ra đồng đều.

Lớp thứ hai bắt đầu sau khi hoàn thành lớp đầu tiên, cách lớp dưới 3mm. Sản phẩm ở lớp này nên được đặt so le với lớp dưới, tránh tạo áp lực tập trung vào một điểm.

Mỗi túi hút chân không chỉ nên chứa tối đa 3 lớp sản phẩm. Tổng chiều cao các lớp không vượt quá 70% chiều cao túi, đảm bảo không gian cho quá trình co túi khi hút chân không.

Người vận hành có thể sử dụng thước đo chuyên dụng kèm theo máy để kiểm soát khoảng cách giữa các lớp. Độ chính xác của phép đo đạt 0.1mm, giúp tạo nên các lớp sản phẩm đồng đều và khoa học.

3. Phương pháp cố định sản phẩm

Sản phẩm rời cần được ổn định vị trí trong túi hút chân không bằng các phương pháp chuyên biệt. Mỗi đơn vị sản phẩm phải được giữ cố định để tránh xê dịch trong quá trình vận chuyển và bảo quản.

Vật liệu đệm như một miếng đệm bằng silicon chuyên dụng có thể đặt giữa các lớp sản phẩm. Tấm đệm này dày trong khoảng 0.5mm, giúp tạo ma sát và ngăn sản phẩm xê dịch sau khi quá trình hút chân không hoàn tất.

Tấm lót PE có rãnh định vị phù hợp cho sản phẩm kích thước nhỏ dưới 2cm. Các rãnh được thiết kế với độ sâu 1mm, tạo thành các ô vuông 2cm x 2cm, giúp định vị chính xác từng đơn vị sản phẩm.

Băng keo hai mặt chuyên dụng có thể sử dụng cho sản phẩm trên 5cm. Loại băng keo này có độ bám dính cao nhưng không để lại keo thừa, đảm bảo cố định sản phẩm mà không ảnh hưởng đến chất lượng.

Người vận hành nên sử dụng bộ định vị tích hợp trên máy hút chân không. Hệ thống này bao gồm các thanh dẫn hướng có thể điều chỉnh khoảng cách từ 1-10cm, phù hợp với đa dạng kích thước sản phẩm.

4. Tối ưu hóa không gian túi

Quá trình tối ưu không gian túi hút chân không đóng vai trò quan trọng trong hiệu quả đóng gói. Mỗi túi cần được tính toán và sắp xếp để tận dụng tối đa diện tích sẵn có.

Kích thước túi phải lớn hơn tổng kích thước sản phẩm 20% theo chiều rộng và 30% theo chiều dài. Phần dư này tạo không gian cho quá trình co túi khi hút chân không, đảm bảo mối hàn không bị căng quá mức.

Sản phẩm nên được xếp cách mép túi tối thiểu 2cm và cách đường hàn 3cm. Khoảng trống này giúp tạo mối hàn chắc chắn và tránh tình trạng rách túi khi vận chuyển.

Với túi kích thước nhỏ (15x20cm), số lượng sản phẩm tối đa không vượt quá 70% thể tích túi. Túi cỡ trung (20x30cm) có thể chứa sản phẩm chiếm 75% thể tích, còn túi lớn (30x40cm) tối ưu ở mức 80%.

Có thể sử dụng thước đo laser tích hợp trên máy hút chân không để xác định chính xác vị trí đặt sản phẩm. Công nghệ này cho phép đo khoảng cách với độ chính xác 0.1mm, hỗ trợ tối ưu hóa không gian một cách khoa học.

III. Kỹ thuật đóng gói sản phẩm lỏng: Tránh rò rỉ và đảm bảo chất lượng

Sản phẩm dạng lỏng yêu cầu kỹ thuật đóng gói đặc biệt nhằm ngăn ngừa rò rỉ và duy trì chất lượng cuối cùng. VITEKO sẽ hướng dẫn chi tiết quy trình chuyên biệt cho từng loại sản phẩm.

1. Chuẩn bị vật liệu và dụng cụ đặc biệt

Quy trình đóng gói sản phẩm lỏng bằng máy hút chân không yêu cầu những vật liệu và dụng cụ chuyên biệt. Mỗi loại sản phẩm cần được xử lý bằng thiết bị phù hợp để đạt hiệu quả tối ưu.

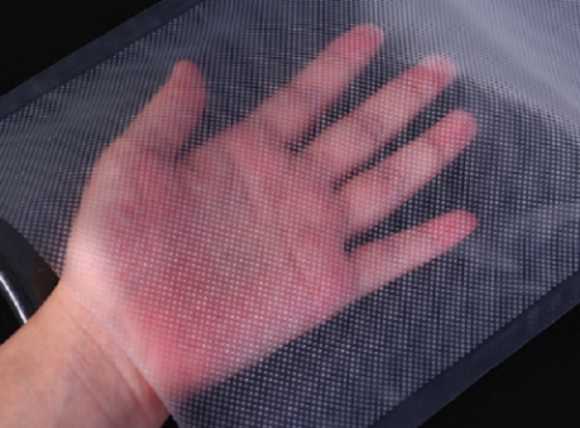

Túi hút chân không dành cho sản phẩm lỏng cần có độ dày tối thiểu 120 micron. Lớp màng PA/PE composite tăng cường độ bền và khả năng chống thấm, giúp bảo vệ sản phẩm trong suốt thời gian bảo quản.

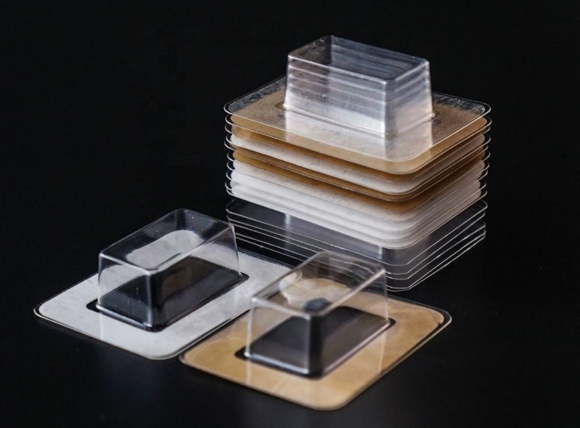

Khay đựng chất lỏng được làm từ vật liệu PP thực phẩm, có độ sâu 2-3cm. Các khay này giúp định hình sản phẩm và ngăn chặn tình trạng tràn đổ trong quá trình hút chân không.

Tấm lót thấm chuyên dụng đặt dưới đáy túi có khả năng hấp thụ 50ml chất lỏng trên 100cm². Tấm lót này ngăn chặn rò rỉ và bảo vệ mối hàn khỏi ảnh hưởng của độ ẩm.

Bộ định vị chất lỏng tích hợp trên máy hút chân không giúp giữ túi thẳng đứng góc 90 độ. Hệ thống này đảm bảo chất lỏng không tràn ra miệng túi trong quá trình hút khí và hàn nhiệt.

2. Quy trình đóng gói an toàn

Sản phẩm lỏng cần tuân theo quy trình đóng gói chặt chẽ để đảm bảo an toàn tuyệt đối. Người vận hành cần thực hiện từng bước một cách cẩn thận và chính xác theo hướng dẫn kỹ thuật.

Bước đầu tiên là đo lường chính xác lượng chất lỏng, không vượt quá 75% dung tích túi. Máy đo lưu lượng điện tử cho phép kiểm soát chính xác đến 0.1ml, giúp tránh tình trạng quá tải.

Chất lỏng phải được đổ vào túi với góc nghiêng 45 độ, tốc độ đổ không quá 100ml/phút. Phương pháp này ngăn chặn sự hình thành bọt khí và giảm thiểu nguy cơ tràn ra bên ngoài.

Miệng túi cần được làm sạch bằng giấy thấm chuyên dụng trước khi hàn. Độ ẩm dư thừa trên bề mặt miệng túi không được vượt quá 0.1g/100cm², đảm bảo chất lượng mối hàn.

Áp suất hút chân không cần được điều chỉnh ở mức 70% so với mức tối đa của máy. Thông số này giúp tránh hiện tượng sôi của chất lỏng và đảm bảo quá trình hút khí diễn ra ổn định.

3. Biện pháp ngăn chặn rò rỉ

Quá trình đóng gói sản phẩm lỏng đòi hỏi các biện pháp phòng ngừa rò rỉ đặc biệt. Máy hút chân không thế hệ mới tích hợp nhiều tính năng bảo vệ, giúp ngăn chặn sự cố trong quá trình vận hành.

Quá trình đóng gói sản phẩm lỏng đòi hỏi các biện pháp phòng ngừa rò rỉ đặc biệt. Máy hút chân không thế hệ mới tích hợp nhiều tính năng bảo vệ, giúp ngăn chặn sự cố trong quá trình vận hành.

Ron cao su kép bao quanh thanh hàn có độ đàn hồi cao, chịu nhiệt tốt đến 200°C. Hệ thống ron kép giúp cố định túi và ngăn chặn sự xê dịch trong quá trình hút chân không.

Cảm biến độ ẩm tự động phát hiện độ ẩm dư thừa trên miệng túi. Khi độ ẩm vượt quá 0.1g/100cm², hệ thống sẽ tự động dừng và báo hiệu cho người vận hành xử lý.

Thanh hàn được làm từ hợp kim đặc biệt có khả năng tản nhiệt nhanh. Nhiệt độ hàn được kiểm soát chặt chẽ trong khoảng 150-170°C, đảm bảo mối hàn chắc chắn mà không gây cháy túi.

4. Kiểm tra chất lượng đóng gói

Quy trình kiểm tra chất lượng sản phẩm lỏng sau khi hút chân không được thực hiện theo tiêu chuẩn nghiêm ngặt. Mỗi túi sản phẩm phải trải qua nhiều bước kiểm định để đảm bảo độ kín tuyệt đối.

Máy kiểm tra áp suất tự động đo lường mức độ chân không trong túi sau 24 giờ. Chỉ số áp suất chuẩn phải duy trì ở mức -0.8 bar, sai số cho phép không quá 0.1 bar sau thời gian thử nghiệm.

Bộ cảm biến độ ẩm theo dõi liên tục môi trường bên trong túi. Độ ẩm tương đối trong túi không được vượt quá 45% ở nhiệt độ phòng 25°C, đảm bảo điều kiện bảo quản tối ưu.

IV. Hướng dẫn sắp xếp sản phẩm dễ vỡ trong quá trình hút chân không

Sắp xếp sản phẩm dễ vỡ trong quá trình hút chân không yêu cầu sự tỉ mỉ và kỹ thuật chuyên biệt. VITEKO sẽ cung cấp những hướng dẫn chi tiết giúp người sử dụng tối ưu hóa quy trình đóng gói.

1. Đặc điểm của sản phẩm dễ vỡ

Sản phẩm dễ vỡ thường có cấu trúc mỏng manh và nhạy cảm với tác động cơ học. Máy hút chân không thế hệ mới được trang bị hệ thống cảm biến áp lực thông minh, tự động điều chỉnh lực hút phù hợp.

Mỗi sản phẩm có ngưỡng chịu lực khác nhau, dao động từ 10N đến 50N tùy chất liệu. Cảm biến áp lực sẽ phát tín hiệu dừng ngay khi phát hiện áp suất vượt quá 80% ngưỡng chịu tải cho phép.

Bề mặt sản phẩm cần được bảo vệ khỏi ma sát và va đập. Lớp phủ bảo vệ chuyên dụng có độ dày 0.5mm giúp phân tán lực tác động, giảm thiểu nguy cơ hư hỏng.

Góc cạnh sắc nhọn trên sản phẩm đòi hỏi gia cố đặc biệt. Miếng đệm silicon có độ đàn hồi cao bọc quanh các cạnh sắc, ngăn chặn nguy cơ đâm thủng túi trong quá trình hút chân không.

Nhiệt độ hàn túi cần được kiểm soát chặt chẽ ở mức 145-155°C. Khoảng nhiệt độ này tạo mối hàn chắc chắn mà không gây ảnh hưởng đến tính nguyên vẹn của sản phẩm bên trong.

2. Vật liệu đệm và bảo vệ

Lựa chọn vật liệu đệm phù hợp đóng vai trò quan trọng trong bảo vệ sản phẩm dễ vỡ. Máy hút chân không hiện đại được trang bị các phụ kiện đệm chuyên dụng, tối ưu hóa khả năng bảo vệ sản phẩm.

Tấm đệm xốp PE chống tĩnh điện dày 2mm có khả năng hấp thụ lực va đập lên đến 20N/cm². Bề mặt xốp được thiết kế với cấu trúc tổ ong, tạo độ đàn hồi cao và phân tán áp lực đồng đều.

Màng bọt khí composite hai lớp mang lại khả năng chống sốc vượt trội. Lớp bọt khí có đường kính 10mm, chịu được áp lực nén 15N mà không bị vỡ, tạo lớp đệm an toàn cho sản phẩm.

Miếng đệm góc silicon có độ cứng rất cao, được thiết kế riêng cho các góc nhọn. Mỗi miếng đệm có thể bảo vệ góc sản phẩm khỏi lực va đập lên tới 30N mà không bị biến dạng.

Lớp lót đáy túi làm từ vật liệu EPE tỷ trọng 35kg/m³ giúp giảm thiểu rung động. Độ dày 5mm của lớp lót tạo nền tảng vững chắc, ngăn chặn tác động từ môi trường bên ngoài.

3. Kỹ thuật sắp xếp đảm bảo an toàn

Quy trình sắp xếp sản phẩm dễ vỡ yêu cầu phương pháp chuyên biệt. Máy hút chân không tích hợp hệ thống định vị laser, giúp xác định chính xác vị trí đặt sản phẩm với độ chính xác đến 0.1mm.

Khoảng cách tối thiểu giữa các sản phẩm phải đạt 3cm theo chiều ngang và 2cm theo chiều dọc, đặt cách đường hàn tối thiểu 5cm. Thông số này cho phép tạo vùng đệm an toàn, giảm thiểu khả năng va chạm khi vận chuyển.

Hệ thống băng tải được trang bị lớp đệm cao su mềm dày 8mm. Lớp đệm này hấp thụ rung động trong quá trình di chuyển, bảo vệ sản phẩm khỏi tác động cơ học.

Cảm biến áp suất tự động giám sát lực nén tác động lên sản phẩm. Khi áp suất vượt ngưỡng 0.5 bar, hệ thống tự động điều chỉnh công suất hút để tránh gây hư hỏng sản phẩm.

4. Điều chỉnh áp suất đóng gói phù hợp

Máy hút chân không thế hệ mới trang bị hệ thống điều khiển áp suất thông minh. Bảng điều khiển kỹ thuật số cho phép người vận hành tùy chỉnh thông số với độ chính xác 0.01 bar.

Sản phẩm có độ bền thấp yêu cầu áp suất hút tối đa 0.3 bar. Hệ thống bơm chân không sử dụng công nghệ biến tần, giúp điều chỉnh lực hút mượt mà, tránh tạo áp lực đột ngột.

Thời gian hút khí cần được tăng lên 30% so với quy trình thông thường. Quá trình hút chậm và ổn định giúp tránh hiện tượng sập túi đột ngột, bảo vệ sản phẩm khỏi tác động cơ học.

Màn hình hiển thị thông số áp suất theo thời gian thực kèm biểu đồ. Người vận hành có thể theo dõi và can thiệp kịp thời khi phát hiện bất thường trong quá trình hút chân không.

Cảm biến nhiệt độ tự động ngắt máy khi nhiệt độ thanh hàn vượt 160°C. Tính năng bảo vệ này ngăn chặn hiện tượng cháy túi hoặc biến dạng sản phẩm do nhiệt độ cao.

Xem thêm:

V. Các lỗi thường gặp và cách khắc phục khi sắp xếp sản phẩm đã hút chân không

Quy trình đóng gói hút chân không có thể gặp một số lỗi phổ biến ảnh hưởng đến chất lượng sản phẩm. VITEKO sẽ phân tích chi tiết các sự cố thường xuất hiện và hướng dẫn biện pháp xử lý hiệu quả.

1. Lỗi do sắp xếp không đúng cách

Sự cố thường gặp nhất xuất phát từ phương pháp sắp xếp chưa hợp lý. Hệ thống giám sát quang học trên máy hút chân không có khả năng phát hiện và cảnh báo các lỗi sắp xếp ngay trong quá trình vận hành.

Sản phẩm đặt quá gần mép túi (dưới 2cm) gây ra hiện tượng rách túi. Cảm biến khoảng cách laser tích hợp sẽ dừng máy khi phát hiện khoảng cách không đạt tiêu chuẩn an toàn.

Khoảng trống giữa các sản phẩm cần duy trì tối thiểu 1.5cm. Hệ thống cảm biến chất lượng cao quét liên tục bề mặt túi, đảm bảo khoảng cách giữa các sản phẩm luôn đồng đều.

Lỗi xếp chồng sản phẩm gây nên hiện tượng biến dạng sau khi hút chân không. Cảm biến áp lực 3D có khả năng phát hiện các điểm tập trung áp lực bất thường trên bề mặt túi.

2. Lỗi do chọn sai vật liệu đóng gói

Mỗi loại sản phẩm yêu cầu vật liệu đóng gói chuyên biệt để đảm bảo chất lượng. Máy hút chân không tích hợp cảm biến nhận diện vật liệu, tự động đề xuất thông số phù hợp cho từng loại túi.

Túi PA/PE composite dày dưới 100 micron dễ gây rách khi hút chân không. Cảm biến độ dày siêu âm có độ chính xác 1 micron sẽ cảnh báo trước khi vận hành nếu phát hiện túi không đạt tiêu chuẩn.

Vật liệu PE đơn lớp không phù hợp với sản phẩm có góc cạnh sắc nhọn. Hệ thống quét 3D xác định các điểm tiếp xúc nguy hiểm giữa sản phẩm và túi, ngăn chặn nguy cơ thủng túi.

Người vận hành có thể tham khảo bảng thông số kỹ thuật được tích hợp sẵn trong máy. Hệ thống sẽ đề xuất loại túi phù hợp dựa trên đặc tính sản phẩm như kích thước, trọng lượng và độ sắc nhọn.

3. Lỗi do điều chỉnh áp suất không phù hợp

Áp suất hút chân không cần được kiểm soát chặt chẽ theo từng loại sản phẩm. Máy hút chân không thế hệ mới trang bị bộ điều khiển áp suất điện tử, cho phép điều chỉnh chính xác đến 0.01 bar.

Áp suất quá cao (trên 0.9 bar) gây biến dạng sản phẩm mềm. Cảm biến áp lực thông minh sẽ tự động giảm công suất bơm khi phát hiện sản phẩm có dấu hiệu biến dạng.

Màn hình hiển thị đồ thị áp suất theo thời gian thực giúp theo dõi quá trình hút. Đường cong áp suất cần đạt độ dốc ổn định 0.2 bar/giây để tránh tác động đột ngột lên sản phẩm.

Bộ điều khiển PID tự động duy trì áp suất ổn định trong khoảng ±0.05 bar. Hệ thống này ngăn chặn hiện tượng dao động áp suất có thể làm hỏng sản phẩm hoặc mối hàn.

Người vận hành có thể tham khảo bảng thông số áp suất chuẩn được tích hợp sẵn trong máy. Mỗi loại sản phẩm sẽ có một khoảng áp suất tối ưu riêng, ví dụ: sản phẩm mềm 0.4-0.6 bar, sản phẩm cứng 0.7-0.8 bar.

4. Kiểm tra và đánh giá chất lượng đóng gói

Quy trình kiểm tra chất lượng đóng gói tuân theo tiêu chuẩn nghiêm ngặt. Máy hút chân không tích hợp hệ thống kiểm định tự động, cho phép đánh giá toàn diện sản phẩm sau khi đóng gói.

Cảm biến siêu âm kiểm tra độ kín của mối hàn theo chu kỳ 0.1 giây. Tín hiệu phản hồi từ cảm biến cho phép xác định chính xác vị trí và mức độ rò rỉ tiềm ẩn trong mối hàn.

Hệ thống đo áp suất điện tử ghi nhận dao động áp suất trong túi sau 24 giờ. Sản phẩm đạt chuẩn phải duy trì mức chân không với sai số không quá 0.05 bar trong khoảng thời gian kiểm tra.

Màn hình cảm ứng hiển thị báo cáo chi tiết về chất lượng đóng gói. Người vận hành có thể truy xuất dữ liệu lịch sử kiểm tra, phân tích xu hướng và điều chỉnh quy trình cho phù hợp.

>>Bấm vào ảnh để xem chi tiết chương trình khuyến mãi máy hút chân không<<

>>Bấm vào ảnh để xem chi tiết chương trình khuyến mãi máy hút chân không<<