Máy chiết rót đóng vai trò quan trọng trong dây chuyền sản xuất mỹ phẩm theo tiêu chuẩn GMP. Thiết bị này không chỉ đảm bảo định lượng chính xác mà còn phải tuân thủ nghiêm ngặt các yêu cầu về vệ sinh, an toàn trong quá trình sản xuất.

Với tư cách là đơn vị có kinh nghiệm trong lĩnh vực phân phối thiết bị công nghiệp, VITEKO hiểu rõ tầm quan trọng của việc lựa chọn máy chiết rót đạt chuẩn GMP. Bài viết dưới đây sẽ cung cấp thông tin chi tiết về các yêu cầu GMP đối với máy chiết rót trong ngành mỹ phẩm.

I. Tầm quan trọng của máy chiết rót trong sản xuất mỹ phẩm

Máy chiết rót nằm ở vị trí trọng yếu trong dây chuyền sản xuất mỹ phẩm công nghiệp. Thiết bị này thực hiện nhiệm vụ định lượng chính xác và phân phối sản phẩm vào các dạng bao bì khác nhau như chai, lọ, tuýp theo đúng thể tích hoặc khối lượng quy định.

Trong quy trình sản xuất, máy chiết rót kết nối trực tiếp với hệ thống khuấy trộn và các thiết bị đóng gói. Sự phối hợp nhịp nhàng giữa các công đoạn này tạo nên một chu trình sản xuất liên tục, đảm bảo năng suất cao cho nhà máy.

Chất lượng sản phẩm mỹ phẩm phụ thuộc rất lớn vào hiệu suất hoạt động của máy chiết rót. Một thiết bị chiết rót chính xác sẽ đảm bảo định lượng sản phẩm đồng đều, tránh tình trạng thừa thiếu không đạt tiêu chuẩn.

Quá trình chiết rót phải diễn ra trong môi trường vô trùng, tránh nhiễm khuẩn từ thiết bị vào sản phẩm. Các bộ phận tiếp xúc trực tiếp với mỹ phẩm cần được làm từ vật liệu đạt chuẩn như inox 316L, không gây phản ứng hóa học với sản phẩm.

Máy chiết rót trong ngành mỹ phẩm cần đáp ứng các tiêu chuẩn nghiêm ngặt về độ chính xác. Sai số cho phép thường nằm trong khoảng ±0.5% đến ±1% tùy theo loại sản phẩm và yêu cầu của từng thị trường. Thiết kế của máy phải tuân theo nguyên tắc vệ sinh, dễ dàng tháo lắp và làm sạch. Các góc cạnh được bo tròn, bề mặt tiếp xúc được đánh bóng nhẵn để tránh tích tụ sản phẩm.

Hệ thống CIP (Clean In Place) tự động tích hợp trên máy giúp quá trình vệ sinh diễn ra nhanh chóng và triệt để. Quy trình này đảm bảo loại bỏ hoàn toàn dư lượng sản phẩm, vi khuẩn trước mỗi đợt sản xuất mới.

II. Khái quát về GMP trong sản xuất mỹ phẩm

Phạm vi áp dụng GMP bao gồm toàn bộ các công đoạn trong chuỗi sản xuất mỹ phẩm. Từ khâu thiết kế nhà xưởng, lựa chọn thiết bị đến kiểm soát nguyên liệu, quy trình sản xuất và đóng gói thành phẩm.

Đối với máy móc thiết bị, GMP đặt ra những tiêu chuẩn nghiêm ngặt về vật liệu, cấu tạo và khả năng vệ sinh. Các thông số kỹ thuật cần được kiểm soát chặt chẽ thông qua hệ thống văn bản và quy trình chuẩn.

Nguyên tắc đầu tiên của GMP là kiểm soát chất lượng xuyên suốt. Mọi công đoạn sản xuất đều phải được giám sát và ghi chép đầy đủ, từ nguyên liệu đầu vào đến thành phẩm cuối cùng. Thiết bị sản xuất cần được thiết kế và lắp đặt theo đúng tiêu chuẩn kỹ thuật. Các bộ phận tiếp xúc với sản phẩm phải làm từ vật liệu thích hợp, không gây nhiễm bẩn hay tác động xấu đến chất lượng mỹ phẩm.

Áp dụng GMP mang lại nhiều giá trị thiết thực cho doanh nghiệp sản xuất mỹ phẩm. Trước hết là khả năng kiểm soát tốt chất lượng sản phẩm, giảm thiểu rủi ro về an toàn và sai sót trong quá trình sản xuất.

Hệ thống quản lý chất lượng theo GMP giúp tối ưu hóa quy trình sản xuất. Năng suất được cải thiện nhờ việc chuẩn hóa các thao tác và giảm thiểu thời gian chết do sự cố kỹ thuật.

III. Các yêu cầu GMP đối với máy chiết rót mỹ phẩm

Với kinh nghiệm phân phối thiết bị công nghiệp, VITEKO nhận thấy những đòi hỏi kỹ thuật của tiêu chuẩn GMP ngày càng khắt khe. Để giúp quý khách hiểu rõ hơn, phần sau đây sẽ phân tích chi tiết các yêu cầu cụ thể về máy chiết rót mỹ phẩm.

3.1. Yêu cầu về thiết kế và cấu tạo

Vật liệu chế tạo máy chiết rót phải đạt tiêu chuẩn thực phẩm và dược phẩm. Các bộ phận tiếp xúc trực tiếp với sản phẩm được làm từ thép không gỉ 316L, đảm bảo không phản ứng hóa học với mỹ phẩm.

Bề mặt thiết bị cần được đánh bóng mịn với độ nhám Ra ≤ 0.8μm. Các mối hàn phải liền mạch, không có khe hở hay góc chết có thể tích tụ sản phẩm hoặc vi khuẩn.

Cấu trúc máy theo nguyên tắc module hóa giúp tháo lắp dễ dàng. Các chi tiết quan trọng như vòi chiết, bơm định lượng được thiết kế để thay thế nhanh chóng khi cần bảo dưỡng hoặc thay đổi chủng loại sản phẩm.

3.2. Yêu cầu về vận hành

Độ chính xác định lượng là yếu tố then chốt của máy chiết rót mỹ phẩm. Sai số cho phép thường nằm trong khoảng ±0.5% đối với sản phẩm dạng lỏng và ±1% với sản phẩm dạng đặc.

Hệ thống điều khiển PLC tích hợp nhiều tính năng thông minh. Máy có khả năng tự động điều chỉnh tốc độ rót theo độ nhớt sản phẩm, phát hiện chai lỗi và dừng vòi chiết tương ứng.

Giao diện HMI hiển thị trực quan các thông số vận hành. Người dùng dễ dàng theo dõi và điều chỉnh các yếu tố như áp suất bơm, thể tích định lượng, tốc độ sản xuất thông qua màn hình cảm ứng.

3.3. Yêu cầu về vệ sinh

Quy trình làm sạch máy chiết rót tuân theo tiêu chuẩn CIP (Clean In Place). Hệ thống tự động phun rửa các bề mặt tiếp xúc với dung dịch vệ sinh chuyên dụng ở nhiệt độ và áp suất tối ưu.

Khử trùng thiết bị được thực hiện bằng phương pháp hóa học hoặc vật lý. Dung dịch khử trùng phải tương thích với vật liệu máy và không để lại dư lượng độc hại. Một số model cao cấp tích hợp hệ thống khử trùng bằng tia UV hoặc ozone.

Tần suất vệ sinh phụ thuộc vào loại sản phẩm và thời gian vận hành. Thông thường, máy cần được làm sạch sau mỗi ca sản xuất (8 giờ) và khử trùng toàn bộ khi thay đổi sản phẩm. Quy trình này kéo dài từ 30-60 phút tùy thuộc vào cấu hình thiết bị.

IV. Quy trình đảm bảo GMP cho máy chiết rót

Trong quá trình phân phối thiết bị công nghiệp, VITEKO luôn chú trọng hướng dẫn quy trình vận hành chuẩn cho khách hàng. Một máy chiết rót hiện đại cần được vận hành theo đúng tiêu chuẩn để phát huy tối đa hiệu suất và đảm bảo yêu cầu GMP.

4.1. Quy trình vận hành chuẩn (SOP)

Công đoạn chuẩn bị vận hành bắt đầu với kiểm tra tổng thể thiết bị. Người vận hành cần xác nhận tình trạng vệ sinh, các thông số cài đặt và tình trạng hoạt động của từng bộ phận quan trọng.

Hệ thống điều khiển tự động sẽ thực hiện quy trình khởi động theo trình tự. Máy sẽ tự kiểm tra áp suất khí nén, hoạt động của bơm định lượng và độ kín của các kết nối trước khi bắt đầu sản xuất.

Trong suốt quá trình vận hành, các thông số kỹ thuật được giám sát liên tục. Hệ thống tự động ghi nhận và lưu trữ dữ liệu về tốc độ sản xuất, thể tích chiết rót, nhiệt độ và các thông số môi trường xung quanh.

4.2. Quy trình vệ sinh và khử trùng

Quy trình vệ sinh bắt đầu bằng giai đoạn tráng rửa sơ bộ với nước tinh khiết. Sau đó, dung dịch tẩy rửa chuyên dụng được bơm tuần hoàn qua hệ thống trong thời gian quy định để loại bỏ hoàn toàn cặn bẩn.

Công đoạn khử trùng sử dụng các tác nhân diệt khuẩn phù hợp với từng loại vật liệu. Dung dịch khử trùng được phun áp lực cao vào mọi bề mặt tiếp xúc, đặc biệt chú trọng các khu vực khó tiếp cận như góc khuất, mối nối.

Hiệu quả của quy trình được đánh giá thông qua kiểm tra vi sinh. Mẫu kiểm tra được lấy từ các điểm quan trọng trên thiết bị và phân tích trong phòng thí nghiệm để đảm bảo đạt tiêu chuẩn vô trùng theo yêu cầu GMP.

4.3. Quy trình bảo trì

Lịch bảo trì định kỳ được thiết lập dựa trên đặc tính kỹ thuật của thiết bị. Các bộ phận chịu mài mòn như seal, vòi chiết, bơm định lượng cần được kiểm tra và thay thế theo khuyến cáo của nhà sản xuất.

Công tác hiệu chuẩn được thực hiện bởi đội ngũ kỹ thuật chuyên nghiệp. Các thông số như thể tích chiết rót, áp suất bơm, tốc độ động cơ được đối chiếu với chuẩn quốc tế và điều chỉnh để đảm bảo độ chính xác.

Khi phát sinh sự cố, hệ thống cảnh báo sẽ thông báo ngay cho người vận hành. Các phương án xử lý được chuẩn bị sẵn giúp giảm thiểu thời gian dừng máy và hạn chế ảnh hưởng đến chất lượng sản phẩm.

Xem thêm:

V. Hệ thống kiểm soát chất lượng

Với tư cách là đơn vị cung cấp máy chiết rót công nghiệp, VITEKO hiểu rõ tầm quan trọng của hệ thống kiểm soát chất lượng. Những thiết bị hiện đại ngày nay đều tích hợp các tính năng giám sát thông minh, hỗ trợ đắc lực cho công tác quản lý chất lượng theo tiêu chuẩn GMP.

5.1. Kiểm soát quy trình

Thông số vận hành của máy chiết rót được giám sát liên tục qua hệ thống SCADA. Các cảm biến thu thập dữ liệu về áp suất bơm (0-10 bar), nhiệt độ sản phẩm (20-25°C), tốc độ chiết rót (1.200-3.600 chai/giờ) và chuyển về màn hình điều khiển trung tâm.

Điểm kiểm soát giới hạn (CCP) được xác định dựa trên phân tích rủi ro. Mỗi CCP đều có giới hạn tới hạn và biên độ dao động cho phép, ví dụ như sai số định lượng không vượt quá ±0.5%, áp suất khí nén duy trì ở mức 6±0.2 bar.

Phần mềm quản lý tự động lưu trữ toàn bộ dữ liệu vận hành. Hệ thống tạo báo cáo định kỳ về hiệu suất thiết bị, thống kê lỗi và cảnh báo bất thường, giúp người quản lý có cái nhìn tổng quan về quy trình sản xuất.

5.2. Kiểm soát sản phẩm

Hệ thống kiểm tra định lượng tự động được tích hợp trên dây chuyền. Cân điện tử độ chính xác cao (d=0.01g) liên tục cân mẫu theo chu kỳ, kết quả được so sánh với tiêu chuẩn đề ra và điều chỉnh thông số chiết rót khi cần thiết.

Thiết bị kiểm tra ngoại quan sử dụng camera độ phân giải cao kết hợp trí tuệ nhân tạo. Hệ thống có khả năng phát hiện các lỗi về mức chiết, vị trí nắp, nhãn mác với tốc độ xử lý lên đến 100 sản phẩm/phút.

Quy trình xử lý sản phẩm không đạt được thực hiện tự động. Hệ thống phân loại thông minh trang bị xy lanh khí nén, loại bỏ ngay sản phẩm lỗi ra khỏi dây chuyền mà không ảnh hưởng đến tốc độ sản xuất.

5.3. Kiểm soát môi trường

Khu vực đặt máy chiết rót phải đạt tiêu chuẩn phòng sạch cấp độ ISO 7 (class 10.000). Hệ thống HVAC duy trì áp suất dương (>10 Pa), nhiệt độ ổn định (20±2°C) và độ ẩm phù hợp (45±5%RH).

Chất lượng không khí được giám sát bởi hệ thống đo particle tự động. Cảm biến đặt tại các vị trí trọng yếu đo đếm hạt bụi kích thước ≥0.5μm và ≥5.0μm, đảm bảo môi trường luôn đạt chuẩn cleanroom.

Công tác kiểm soát vi sinh được thực hiện định kỳ theo quy định GMP. Mẫu không khí, bề mặt thiết bị và nước sử dụng được lấy hàng tuần để phân tích các chỉ tiêu về nấm mốc, vi khuẩn hiếu khí tổng số và Coliform.

Tham khảo thêm các thiết bị máy móc thường được mua cùng

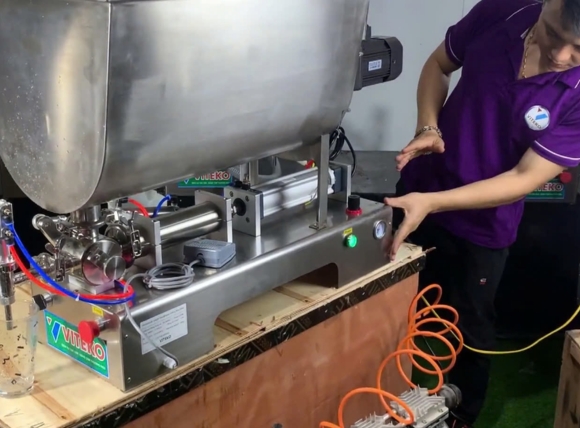

>>>Bấm vào ảnh để xem chi tiết các dòng máy chiết rót đang được bán tại VITEKO<<<

>>>Bấm vào ảnh để xem chi tiết các dòng máy chiết rót đang được bán tại VITEKO<<<