Trong bối cảnh công nghiệp hóa và hiện đại hóa, dây chuyền chiết rót đang trở thành một yếu tố không thể thiếu đối với các doanh nghiệp sản xuất. Thiết bị này đại diện cho sự chuyển dịch từ phương pháp thủ công truyền thống sang các quy trình tự động hóa hiện đại, giúp tối ưu hóa năng suất và chất lượng sản phẩm.

Bài viết này sẽ cung cấp cho bạn cái nhìn toàn diện về dây chuyền chiết rót tự động, từ khái niệm cơ bản, cấu tạo, nguyên lý hoạt động đến các loại dây chuyền phổ biến, lợi ích và hướng dẫn chọn mua phù hợp với nhu cầu sản xuất của doanh nghiệp.

I. Dây chuyền chiết rót là gì?

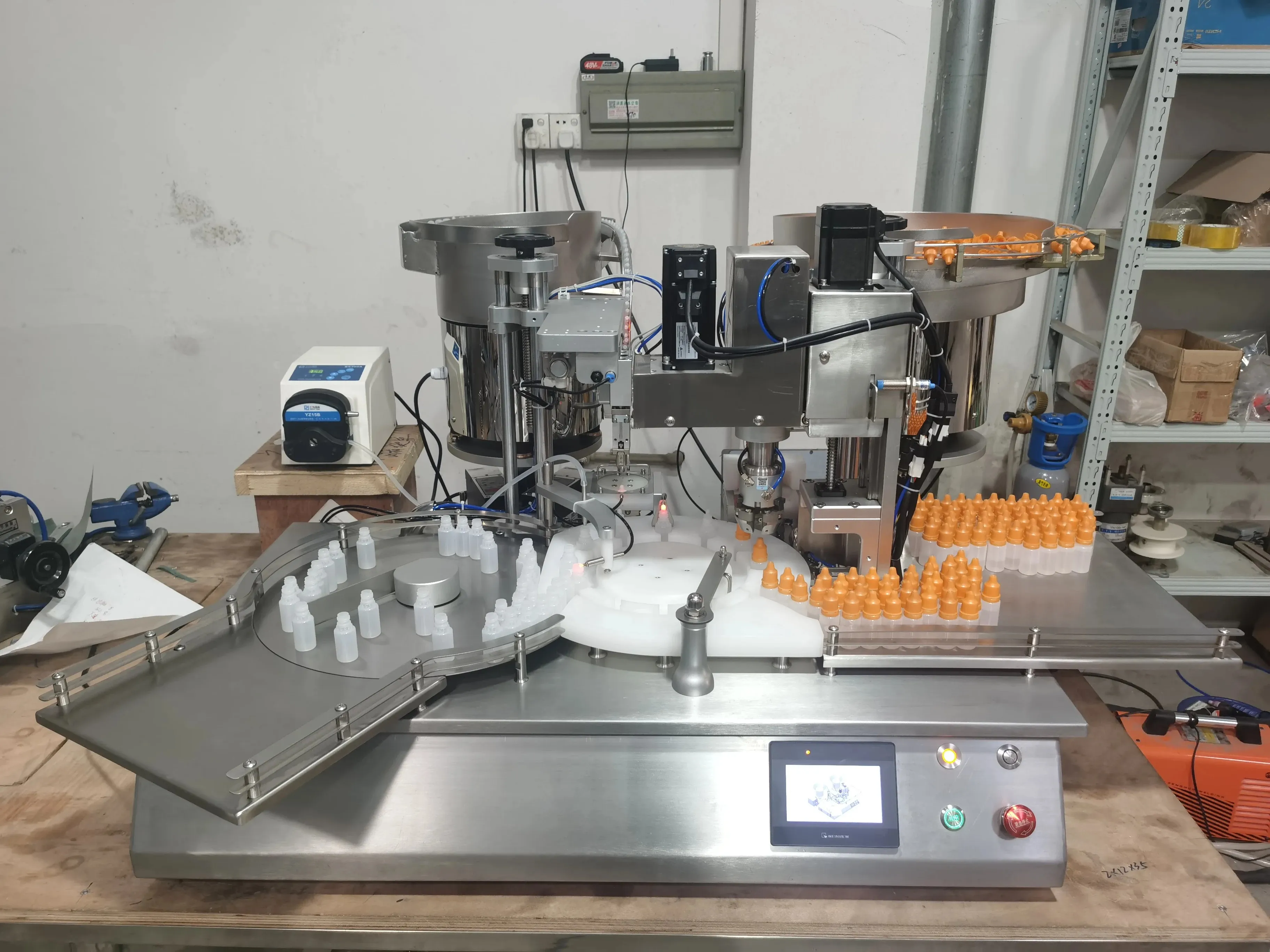

Dây chuyền chiết rót đóng nắp chai là một hệ thống máy móc được kết nối và đồng bộ hóa, thực hiện liên tiếp các công đoạn từ chuẩn bị bao bì, chiết rót sản phẩm vào bao bì, đến đóng nắp, dán nhãn và đóng gói thành phẩm. Đây là một giải pháp toàn diện giúp tự động hóa toàn bộ quy trình đóng gói sản phẩm.

Các thành phần cơ bản trong một dây chuyền chiết rót đóng chai nước tinh khiết thường bao gồm:

Tùy theo yêu cầu cụ thể, hệ thống máy chiết rót đóng chai có thể được thiết kế với nhiều cấp độ tự động hóa khác nhau, từ bán tự động đến tự động hoàn toàn, phù hợp với quy mô sản xuất và đặc thù sản phẩm của từng doanh nghiệp.

II. Vai trò của dây chuyền chiết rót trong hoạt động sản xuất

Hệ thống chiết rót nước tinh khiết đóng vai trò quan trọng trong quy trình sản xuất công nghiệp hiện đại, mang lại nhiều giá trị vượt trội so với các phương pháp truyền thống:

1. Nâng cao năng suất vận hành

Một máy chiết rót nước đóng chai tự động hiện đại có thể đạt công suất từ 1,500 đến 18,000 chai/giờ, tùy thuộc vào kích thước chai và loại sản phẩm. Con số này vượt xa so với phương pháp thủ công, giúp doanh nghiệp đáp ứng được nhu cầu thị trường ngày càng tăng.

2. Đảm bảo độ chính xác và đồng nhất

Hệ thống chiết rót tự động giúp kiểm soát chính xác lượng sản phẩm được chiết vào mỗi chai, với sai số chỉ khoảng ±0.5-1%. Điều này không chỉ giúp đảm bảo tuân thủ quy định về đo lường mà còn tối ưu hóa việc sử dụng nguyên liệu.

3. Giảm thiểu sức lao động và chi phí nhân công

Với dây chuyền chiết rót tự động, một doanh nghiệp chỉ cần 2-3 nhân viên vận hành cho cả hệ thống, thay vì 8-12 người khi sử dụng phương pháp thủ công. Điều này giúp giảm đáng kể chi phí nhân công và tăng hiệu quả sản xuất.

4. Bảo vệ nguyên liệu và đảm bảo vệ sinh an toàn

Các bộ phận tiếp xúc với sản phẩm trong hệ thống chiết rót đều được làm từ inox 304 hoặc 316, đảm bảo không gây phản ứng hóa học với sản phẩm và dễ dàng vệ sinh. Hệ thống vận hành kín giúp giảm thiểu sự tiếp xúc của sản phẩm với không khí, từ đó hạn chế nguy cơ nhiễm khuẩn.

5. Tiết kiệm chi phí sản xuất

Mặc dù đầu tư ban đầu cho dây chuyền chiết rót đóng chai có thể cao, nhưng về lâu dài, hệ thống này giúp tiết kiệm chi phí đáng kể thông qua việc giảm hao hụt nguyên liệu, tiết kiệm nhân công và tăng năng suất sản xuất.

III. Cấu tạo và nguyên lý hoạt động của dây chuyền chiết rót đóng chai

1. Cấu tạo chính của dây chuyền chiết rót

Dây chuyền chiết rót tự động là một hệ thống phức tạp, được cấu thành từ nhiều thiết bị chuyên dụng kết nối với nhau. Mỗi thiết bị đóng vai trò riêng biệt trong quy trình sản xuất, đảm bảo sản phẩm được xử lý một cách hiệu quả và an toàn.

1.1. Máy cấp chai tự động

Đây là thiết bị đầu tiên trong hệ thống chiết rót, có chức năng sắp xếp và cấp chai theo đúng hướng vào băng tải để đưa vào quy trình sản xuất. Máy thường được trang bị hệ thống cảm biến để phát hiện chai bị lỗi và loại bỏ trước khi đưa vào dây chuyền.

1.2.Máy rửa chai và thổi khô

Thiết bị này đảm bảo chai được vệ sinh sạch sẽ trước khi chiết rót. Trong dây chuyền chiết rót đóng chai nước tinh khiết, máy rửa chai thực hiện ba công đoạn: xoay ngược chai, phun nước sạch vào bên trong và làm khô bằng khí nén hoặc hơi nóng. Quy trình này loại bỏ hoàn toàn bụi bẩn, vi khuẩn và các tạp chất có thể ảnh hưởng đến chất lượng sản phẩm.

1.3. Máy chiết rót tự động

Đây là trái tim của cả hệ thống máy chiết rót đóng chai. Thiết bị này được trang bị nhiều vòi chiết (thường từ 6-16 vòi), hoạt động đồng thời để định lượng chính xác sản phẩm vào chai. Tùy theo loại sản phẩm, máy chiết rót có thể hoạt động theo nguyên lý áp suất, trọng lực, định lượng pittong hoặc chân không.

1.4. Máy cấp nắp và đóng nắp

Sau khi chai được chiết đầy sản phẩm, máy cấp nắp tự động đưa nắp vào đúng vị trí trên miệng chai. Tiếp theo, máy đóng nắp thực hiện siết chặt hoặc ép nắp, đảm bảo chai được đóng kín hoàn toàn để bảo vệ sản phẩm bên trong.

1.5. Máy dán nhãn

Thiết bị này gắn nhãn mác lên chai một cách tự động và chính xác. Trong dây chuyền chiết rót tự động hiện đại, máy dán nhãn có thể thực hiện nhiều dạng dán khác nhau: dán nhãn tròn quanh chai, dán nhãn mặt trước/sau, hoặc dán nhãn cổ chai.

1.6. Máy in date

Đây là thiết bị in thông tin như ngày sản xuất, hạn sử dụng, số lô, mã QR... lên bao bì sản phẩm. Công nghệ in thường là ink-jet, laser hoặc in nhiệt, tùy thuộc vào chất liệu bao bì và yêu cầu cụ thể.

2. Nguyên lý hoạt động của dây chuyền chiết rót

Dây chuyền chiết rót đóng chai hoạt động theo một quy trình khép kín, tự động và đồng bộ. Hiểu rõ nguyên lý hoạt động sẽ giúp người vận hành tối ưu hóa hiệu suất và xử lý kịp thời các sự cố phát sinh.

Quy trình vận hành từ đầu đến cuối

Quy trình hoạt động của một hệ thống chiết rót nước tinh khiết điển hình như sau:

-

Chai rỗng được đưa vào hệ thống qua máy cấp chai

-

Chai được rửa sạch và làm khô

-

Chai sạch được chuyển đến máy chiết rót để đưa sản phẩm vào

-

Chai đã chiết đầy được chuyển đến máy đóng nắp

-

Sản phẩm được dán nhãn và in thông tin

-

Sản phẩm hoàn thiện được đưa đến khu vực đóng thùng hoặc kho thành phẩm

Toàn bộ quy trình này được điều khiển tự động thông qua hệ thống PLC, với các cảm biến được bố trí tại các vị trí quan trọng để giám sát và điều chỉnh hoạt động của từng thiết bị.

2.1 Giai đoạn súc rửa chai

Đây là giai đoạn đầu tiên và rất quan trọng trong hệ thống máy chiết rót đóng chai. Máy sẽ xoay ngược chai và phun nước sạch (có thể là nước tinh khiết hoặc dung dịch khử trùng tùy theo yêu cầu) vào bên trong chai. Quá trình này phải đảm bảo vệ sinh tuyệt đối, không gây nhiễm bẩn cho sản phẩm.

Trong dây chuyền chiết rót đóng chai nước tinh khiết, hệ thống súc rửa thường bao gồm nhiều vòi phun, có áp lực và góc phun được tính toán chính xác để loại bỏ triệt để các tạp chất. Sau khi được rửa sạch, chai sẽ được làm khô bằng khí nén hoặc hơi nóng trước khi chuyển sang công đoạn tiếp theo.

2.2 Giai đoạn chiết rót

Đây là giai đoạn then chốt của dây chuyền chiết rót tự động. Chai sạch được chuyển đến máy chiết rót, nơi sản phẩm được định lượng chính xác và đưa vào chai thông qua các vòi chiết rót.

Máy chiết rót trong hệ thống chiết rót hiện đại thường được trang bị từ 6 đến 16 vòi chiết, có thể hoạt động đồng thời để tăng năng suất. Quá trình chiết rót phải đảm bảo ba yêu cầu quan trọng:

-

Định lượng chính xác (sai số thường dưới 1%)

-

Tốc độ nhanh (để đạt năng suất cao)

-

Vệ sinh an toàn (không gây nhiễm bẩn sản phẩm)

2.3 Giai đoạn đóng nắp chai

Sau khi được chiết đầy sản phẩm, chai sẽ được chuyển đến máy đóng nắp. Nắp được cấp tự động và đặt đúng vị trí trên miệng chai. Máy đóng nắp sẽ thực hiện việc siết chặt hoặc ép nắp, tùy theo loại nắp sử dụng.

Trong dây chuyền chiết rót đóng nắp chai, lực siết nắp được điều chỉnh phù hợp với từng loại nắp và chai để đảm bảo chai được đóng kín hoàn toàn mà không làm hỏng nắp hoặc cổ chai. Đây là công đoạn quan trọng giúp bảo vệ sản phẩm khỏi sự xâm nhập của không khí và vi khuẩn từ môi trường.

2.4 Giai đoạn dán nhãn và in date

Sau khi đóng nắp, sản phẩm sẽ được chuyển đến máy dán nhãn để gắn nhãn mác. Nhãn được cấp tự động từ cuộn nhãn và dán lên chai với vị trí chính xác. Tùy theo yêu cầu, nhãn có thể được dán một mặt, hai mặt hoặc quanh chai.

Tiếp theo, sản phẩm sẽ được chuyển đến máy in date để in các thông tin như ngày sản xuất, hạn sử dụng, số lô, mã QR... Các thông tin này giúp người tiêu dùng nhận biết sản phẩm và đảm bảo truy xuất nguồn gốc khi cần thiết.

2.5 Quy trình kiểm soát chất lượng tự động

Trong dây chuyền chiết rót tự động hiện đại, quy trình kiểm soát chất lượng được thực hiện xuyên suốt nhờ hệ thống cảm biến và camera. Các thiết bị này giúp phát hiện và loại bỏ các sản phẩm không đạt yêu cầu như:

Hệ thống kiểm soát chất lượng tự động giúp đảm bảo chỉ có những sản phẩm đạt tiêu chuẩn mới được đưa ra thị trường, góp phần nâng cao uy tín của doanh nghiệp và bảo vệ người tiêu dùng.

IV. Phân loại dây chuyền chiết rót

1. Phân loại theo mức độ tự động hóa

Dây chuyền chiết rót đóng chai có thể được phân loại thành ba nhóm chính dựa trên mức độ tự động hóa, mỗi nhóm phù hợp với quy mô và nhu cầu sản xuất khác nhau.

a. Dây chuyền chiết rót thủ công

Đây là hình thức đơn giản nhất, phù hợp với các cơ sở sản xuất nhỏ, có sản lượng thấp và vốn đầu tư hạn chế. Trong hệ thống chiết rót thủ công, hầu hết các công đoạn đều được thực hiện bởi con người, từ việc chuẩn bị chai, chiết rót, đóng nắp đến dán nhãn.

Ưu điểm:

Nhược điểm:

b. Dây chuyền chiết rót bán tự động

Dây chuyền chiết rót bán tự động là giải pháp trung gian, kết hợp giữa tự động hóa và thủ công. Một số công đoạn như chiết rót, đóng nắp được thực hiện tự động, trong khi các công đoạn khác như cấp chai, dán nhãn vẫn cần sự can thiệp của con người.

Ưu điểm:

-

Chi phí đầu tư vừa phải

-

Năng suất khá (khoảng 1,000-3,000 chai/giờ)

-

Độ chính xác cao hơn so với thủ công

-

Yêu cầu ít nhân công hơn

-

Linh hoạt trong việc thay đổi sản phẩm

Nhược điểm:

-

Vẫn cần sự can thiệp của con người

-

Năng suất chưa thực sự cao

-

Khó đồng bộ giữa các công đoạn

-

Không phù hợp với sản xuất liên tục quy mô lớn

c. Dây chuyền chiết rót tự động hoàn toàn

Dây chuyền chiết rót tự động hoàn toàn là giải pháp hiện đại nhất, phù hợp với các doanh nghiệp lớn có nhu cầu sản xuất cao và liên tục. Tất cả các công đoạn từ cấp chai, rửa chai, chiết rót, đóng nắp, dán nhãn đến đóng thùng đều được thực hiện hoàn toàn tự động, dưới sự giám sát của hệ thống điều khiển trung tâm.

Ưu điểm:

-

Năng suất cao (có thể đạt trên 18,000 chai/giờ)

-

Độ chính xác tuyệt đối

-

Đảm bảo vệ sinh an toàn thực phẩm

-

Tiết kiệm nhân công

-

Hoạt động liên tục 24/7

-

Chất lượng sản phẩm đồng nhất

Nhược điểm:

-

Chi phí đầu tư ban đầu cao

-

Yêu cầu không gian lớn

-

Cần nhân viên kỹ thuật có trình độ cao

-

Khó thay đổi giữa các loại sản phẩm

-

Chi phí bảo trì cao hơn

2. Phân loại theo loại sản phẩm chiết rót

Mỗi loại sản phẩm có những đặc tính vật lý và hóa học khác nhau, đòi hỏi dây chuyền chiết rót đóng nắp chai phải được thiết kế phù hợp để đảm bảo chất lượng và hiệu quả. Dưới đây là các loại dây chuyền phổ biến theo sản phẩm chiết rót.

2.1. Dây chuyền chiết rót nước giải khát (có gas/không gas)

Hệ thống chiết rót nước tinh khiết và nước giải khát không gas tương đối đơn giản, tập trung vào việc đảm bảo vệ sinh và định lượng chính xác. Ngược lại, dây chuyền chiết rót nước có gas cần thiết bị đặc biệt để kiểm soát áp suất, tránh mất gas trong quá trình chiết rót.

Đặc điểm kỹ thuật:

-

Máy chiết rót áp suất đẳng áp cho nước có gas

-

Hệ thống làm lạnh sản phẩm trước khi chiết rót

-

Thiết bị điều chỉnh hàm lượng CO2

-

Vật liệu chịu áp lực và chống ăn mòn

2.2. Dây chuyền chiết rót rượu, bia và đồ uống có cồn

Dây chuyền chiết rót tự động cho đồ uống có cồn đòi hỏi các yêu cầu nghiêm ngặt về vệ sinh và bảo quản hương vị. Đặc biệt với bia, hệ thống cần thiết kế đặc biệt để duy trì cacbon hóa và hạn chế tiếp xúc với oxy.

Đặc điểm kỹ thuật:

-

Hệ thống chiết trong môi trường không có oxy

-

Kiểm soát nhiệt độ chính xác

-

Công nghệ chống bọt

-

Vật liệu không phản ứng với cồn

-

Hệ thống CIP (Clean-In-Place) tích hợp

2.3. Dây chuyền chiết rót sữa và các sản phẩm từ sữa

Hệ thống máy chiết rót đóng chai cho sữa và các sản phẩm từ sữa cần đáp ứng các tiêu chuẩn vô trùng cao nhất do đây là sản phẩm dễ nhiễm khuẩn và biến chất.

Đặc điểm kỹ thuật:

-

Hệ thống vô trùng hoàn toàn

-

Khả năng chiết nóng (hot filling) hoặc vô trùng lạnh (cold aseptic filling)

-

Các bộ phận tiếp xúc làm từ inox 316L

-

Hệ thống CIP/SIP (Sterilization-In-Place) tự động

-

Thiết bị kiểm soát chất lượng trực tuyến

2.4. Dây chuyền chiết rót nước trái cây

Dây chuyền chiết rót đóng chai cho nước trái cây cần giải quyết các thách thức như sự hiện diện của pulp (cơm quả), độ nhớt cao và yêu cầu bảo quản hương vị tự nhiên.

Đặc điểm kỹ thuật:

-

Hệ thống khuấy liên tục để tránh lắng cặn

-

Máy chiết rót thích ứng với sản phẩm có pulp

-

Công nghệ chiết nóng hoặc chiết vô trùng

-

Hệ thống làm lạnh nhanh sau khi chiết nóng

-

Thiết bị bảo vệ hương vị và dinh dưỡng

2.5. Dây chuyền chiết rót hóa mỹ phẩm, dầu gội

Các sản phẩm hóa mỹ phẩm thường có độ nhớt cao và đòi hỏi độ chính xác cao trong định lượng do giá trị sản phẩm cao.

Đặc điểm kỹ thuật:

-

Máy chiết rót pittong hoặc bơm bánh răng cho sản phẩm đặc

-

Hệ thống làm nóng để giảm độ nhớt khi cần thiết

-

Thiết bị chống nhỏ giọt

-

Khả năng xử lý nhiều loại sản phẩm khác nhau

-

Hệ thống vệ sinh kỹ lưỡng giữa các lần thay đổi sản phẩm

2.6. Dây chuyền chiết rót dầu nhớt, sơn

Các sản phẩm công nghiệp như dầu nhớt và sơn đòi hỏi thiết bị chuyên dụng do tính chất hóa học đặc biệt của chúng.

Đặc điểm kỹ thuật:

-

Vật liệu chống ăn mòn và chịu hóa chất

-

Máy chiết rót khối lượng hoặc pittong chính xác cao

-

Thiết bị an toàn chống cháy nổ

-

Hệ thống làm sạch bằng dung môi

2.7. Dây chuyền chiết rót thuốc bảo vệ thực vật và hóa chất nông nghiệp

Dây chuyền chiết rót tự động cho thuốc bảo vệ thực vật và hóa chất nông nghiệp cần đáp ứng yêu cầu nghiêm ngặt về an toàn cho nhân viên và môi trường.

Đặc điểm kỹ thuật:

-

Hệ thống kín hoàn toàn, không phát tán hơi độc

-

Thiết bị chống tràn và thu hồi

-

Vật liệu chịu ăn mòn cao

-

Hệ thống xử lý khí thải

-

Thiết bị bảo hộ tích hợp cho nhân viên

3. Phân loại theo công nghệ chiết rót

Công nghệ chiết rót là yếu tố quyết định đến hiệu quả và chất lượng của quá trình sản xuất. Mỗi công nghệ có những đặc điểm riêng, phù hợp với từng loại sản phẩm và yêu cầu sản xuất cụ thể.

3.1. Dây chuyền chiết rót áp suất

Dây chuyền chiết rót tự động sử dụng công nghệ áp suất đặc biệt phù hợp với đồ uống có gas như nước ngọt, bia. Nguyên lý cơ bản là tạo ra áp suất trong chai bằng với áp suất trong bồn chứa sản phẩm, giúp tránh mất gas trong quá trình chiết rót.

Ưu điểm:

Nhược điểm:

3.2. Dây chuyền chiết rót định lượng

Hệ thống chiết rót định lượng sử dụng các thiết bị như pittong, bơm hoặc đo lưu lượng để kiểm soát chính xác lượng sản phẩm được chiết vào mỗi chai. Đây là công nghệ phổ biến cho nhiều loại sản phẩm từ nước, sữa đến hóa mỹ phẩm.

Ưu điểm:

Nhược điểm:

3.3. Dây chuyền chiết rót chân không

Dây chuyền chiết rót đóng chai sử dụng công nghệ chân không đặc biệt phù hợp với sản phẩm nhạy cảm với oxy như dầu ăn, rượu vang. Nguyên lý hoạt động là tạo chân không trong chai trước khi chiết rót, giúp loại bỏ không khí và hạn chế oxy hóa sản phẩm.

Ưu điểm:

Nhược điểm:

3.4. Dây chuyền chiết rót trọng lực

Đây là công nghệ đơn giản nhất, sử dụng lực hấp dẫn để đưa sản phẩm từ bồn chứa vào chai. Máy chiết rót nước đóng chai sử dụng công nghệ này thường có cấu tạo đơn giản, dễ vận hành và bảo trì.

Ưu điểm:

Nhược điểm:

V. Hướng dẫn chọn mua dây chuyền chiết rót phù hợp

1. Xác định nhu cầu sản xuất

Bước đầu tiên và quan trọng nhất khi chọn mua dây chuyền chiết rót đóng chai là xác định rõ nhu cầu sản xuất của doanh nghiệp. Điều này giúp tránh đầu tư thừa hoặc thiếu, đảm bảo hiệu quả kinh tế tối ưu.

a. Loại sản phẩm cần chiết rót

Mỗi loại sản phẩm có yêu cầu đặc thù riêng, ảnh hưởng trực tiếp đến việc lựa chọn hệ thống chiết rót phù hợp:

-

Nước tinh khiết/nước khoáng: Cần hệ thống vệ sinh cao, thường sử dụng máy chiết rót trọng lực hoặc áp suất thấp

-

Nước có gas: Đòi hỏi máy chiết rót đẳng áp để giữ carbonation

-

Đồ uống có cồn: Cần hệ thống kín để giảm tiếp xúc với oxy, vật liệu không phản ứng với cồn

-

Sữa và sản phẩm từ sữa: Yêu cầu hệ thống vô trùng, khả năng CIP/SIP

-

Dầu ăn: Cần máy chiết rót chân không để tránh oxy hóa

-

Hóa mỹ phẩm: Đòi hỏi máy chiết rót pittong hoặc bơm bánh răng cho sản phẩm đặc

-

Hóa chất: Cần vật liệu chịu ăn mòn và hệ thống an toàn cao

Khi xác định loại sản phẩm, hãy xem xét không chỉ sản phẩm hiện tại mà còn các sản phẩm dự kiến phát triển trong tương lai để đảm bảo dây chuyền chiết rót tự động có thể đáp ứng dài hạn.

b. Tính chất của sản phẩm (độ nhớt, nhiệt độ, độ pH)

Tính chất vật lý và hóa học của sản phẩm ảnh hưởng lớn đến việc lựa chọn công nghệ chiết rót:

Độ nhớt:

-

Sản phẩm lỏng loãng (nước, nước ngọt): Máy chiết rót trọng lực hoặc áp suất

-

Sản phẩm đặc vừa (nước ép có hạt, sữa): Máy chiết rót pittong hoặc bơm thùy

-

Sản phẩm đặc (sốt, dầu gội): Máy chiết rót pittong, bơm thùy có gia nhiệt

Nhiệt độ chiết rót:

-

Chiết rót lạnh (<10°C): Cần vật liệu chống đọng nước, hệ thống cách nhiệt

-

Chiết rót nhiệt độ thường (10-30°C): Hầu hết các hệ thống tiêu chuẩn

-

Chiết rót nóng (>80°C - hot filling): Cần vật liệu chịu nhiệt, hệ thống an toàn đặc biệt

Độ pH:

-

Sản phẩm axit (pH<5): Cần vật liệu chống ăn mòn cao như inox 316

-

Sản phẩm trung tính: Inox 304 đã đủ

-

Sản phẩm kiềm: Cần vật liệu đặc biệt chống ăn mòn

c. Đặc điểm riêng biệt của sản phẩm

Ngoài các yếu tố cơ bản, cần xem xét các đặc điểm riêng biệt của sản phẩm:

-

Sản phẩm có bọt: Cần hệ thống chiết rót đáy chai hoặc chiết rót áp lực để giảm bọt

-

Sản phẩm chứa hạt/cơm quả: Cần vòi chiết rót đường kính lớn, hệ thống khuấy liên tục

-

Sản phẩm nhạy cảm với oxy: Cần hệ thống chiết rót trong môi trường khí trơ

-

Sản phẩm dễ bay hơi: Cần hệ thống kín và làm mát

-

Sản phẩm yêu cầu vô trùng: Cần công nghệ aseptic filling

Tìm hiểu thêm về các công nghệ chiết rót tại:

2. Xem xét loại bao bì và nhãn mác

Bao bì đóng vai trò quan trọng trong việc lựa chọn dây chuyền chiết rót đóng nắp chai phù hợp. Mỗi loại bao bì có những đặc điểm riêng, đòi hỏi thiết bị và cài đặt khác nhau.

a. Chất liệu chai (PET, thủy tinh, nhôm)

Mỗi loại chất liệu chai có những yêu cầu đặc thù khi vận hành trong dây chuyền chiết rót tự động:

Chai PET:

-

Nhẹ, dễ vỡ khi va đập mạnh hoặc nén

-

Cần băng tải vận chuyển êm ái

-

Phù hợp với nhiều loại máy chiết rót

-

Có giới hạn về nhiệt độ (không phù hợp với hot filling >85°C)

-

Cần lưu ý đến khả năng thổi phồng khi chiết sản phẩm nóng

Chai thủy tinh:

-

Nặng và cứng, có thể chịu được va đập vừa phải

-

Cần băng tải chắc chắn, có khả năng chịu tải trọng lớn

-

Chịu được nhiệt độ cao, phù hợp với chiết nóng

-

Cần thiết bị xử lý tránh va chạm gây vỡ

-

Đòi hỏi máy rửa chai công suất cao hơn

Lon nhôm:

-

Nhẹ nhưng dễ bị móp méo

-

Cần hệ thống xử lý nhẹ nhàng

-

Yêu cầu máy đóng nắp chuyên dụng (máy viền mí lon)

-

Thường dùng cho đồ uống có gas

-

Cần kiểm soát áp lực trong quá trình đóng nắp

Việc lựa chọn đúng hệ thống máy chiết rót đóng chai phù hợp với chất liệu bao bì sẽ giảm thiểu hỏng hóc và tăng hiệu quả sản xuất.

b. Hình dạng và kích thước chai

Hình dạng và kích thước chai ảnh hưởng trực tiếp đến cấu hình của dây chuyền chiết rót đóng chai nước tinh khiết:

Hình dạng chai:

-

Chai tròn đều: Dễ vận hành, ít gặp vấn đề kẹt

-

Chai không đối xứng: Cần hệ thống định hướng chai

-

Chai vuông/góc cạnh: Cần băng tải và hệ thống kẹp/giữ chai đặc biệt

-

Chai dẹt: Cần cơ cấu chống đổ và định vị miệng chai chính xác

Kích thước chai:

-

Chai nhỏ (<250ml): Cần tốc độ cao, độ chính xác cao

-

Chai trung bình (250-1000ml): Phù hợp với hầu hết các máy tiêu chuẩn

-

Chai lớn (1-5L): Cần băng tải chắc chắn, tốc độ thường chậm hơn

-

Chai đặc biệt lớn (>5L): Cần thiết bị chuyên dụng

Nếu doanh nghiệp sử dụng nhiều loại chai khác nhau, cần lựa chọn hệ thống chiết rót có khả năng thay đổi nhanh chóng giữa các loại chai để giảm thời gian dừng máy.

c. Loại nắp sử dụng

Loại nắp là yếu tố quan trọng ảnh hưởng đến việc lựa chọn máy đóng nắp trong dây chuyền chiết rót đóng nắp chai:

Nắp vặn (screw cap):

-

Phổ biến nhất, sử dụng cho nhiều loại sản phẩm

-

Cần máy đóng nắp với cơ cấu siết vặn

-

Lực siết có thể điều chỉnh tùy theo loại nắp

-

Đòi hỏi độ chính xác trong định vị ren

Nắp ấn (press-on cap):

-

Thường dùng cho chai thủy tinh

-

Cần máy đóng nắp với cơ cấu ép thẳng

-

Cần kiểm soát lực ép để tránh vỡ chai

-

Đơn giản hơn nắp vặn về mặt cơ cấu

Nắp nút (cork/stopper):

-

Thường dùng cho rượu vang, rượu mạnh

-

Cần máy đóng nắp chuyên dụng

-

Đòi hỏi độ chính xác cao trong việc định vị và ép nút

-

Có thể kết hợp với máy bọc giấy bạc/seal

Nắp nhôm (aluminum cap):

-

Dùng cho lon và một số chai thủy tinh

-

Cần máy đóng nắp chuyên dụng

-

Đòi hỏi kỹ thuật cao và độ chính xác tuyệt đối

-

Cần kiểm tra độ kín sau khi đóng nắp

Nắp pumps/triggers:

-

Phức tạp nhất, thường dùng cho sản phẩm hóa mỹ phẩm

-

Cần máy đóng nắp chuyên dụng

-

Tốc độ sản xuất thường chậm hơn

-

Đòi hỏi độ chính xác cao và kiểm tra chức năng

d. Loại nhãn và vị trí dán nhãn

Nhãn mác và phương pháp dán nhãn cũng ảnh hưởng đến cấu hình dây chuyền chiết rót tự động:

Loại nhãn:

-

Nhãn giấy tự dính (decal): Phổ biến, dễ sử dụng, tốc độ cao

-

Nhãn cuốn (roll-fed): Chi phí thấp, tốc độ cao, phù hợp sản xuất lớn

-

Nhãn co nhiệt (shrink sleeve): Bao phủ toàn bộ chai, cần máy co màng

-

Nhãn in trực tiếp: Không cần máy dán nhãn, nhưng cần máy in chuyên dụng

-

Nhãn BOPP: Bền, chống nước, phù hợp đồ uống lạnh

Vị trí dán nhãn:

-

Nhãn thân (body label): Vị trí phổ biến nhất

-

Nhãn trước/sau (front/back): Cần máy dán nhãn 2 mặt

-

Nhãn quấn (wrap-around): Cần kỹ thuật dán đặc biệt

-

Nhãn cổ chai: Cần bộ phận dán nhãn riêng biệt

-

Nhãn đáy chai: Cần cơ cấu lật chai

Khi lựa chọn hệ thống máy chiết rót đóng chai, cần xem xét toàn diện các yếu tố liên quan đến bao bì và nhãn mác để đảm bảo hệ thống hoạt động hiệu quả và ổn định.

3. Đánh giá thông số kỹ thuật

Khi lựa chọn dây chuyền chiết rót đóng chai, các thông số kỹ thuật cần được đánh giá kỹ lưỡng để đảm bảo thiết bị đáp ứng được yêu cầu sản xuất và vận hành hiệu quả lâu dài.

a. Công suất sản xuất

Công suất là thông số quan trọng hàng đầu khi lựa chọn hệ thống chiết rót nước tinh khiết:

-

Công suất thực tế: Nên chọn dây chuyền có công suất cao hơn 20-30% so với nhu cầu hiện tại để đảm bảo dự phòng và khả năng mở rộng

-

Tốc độ tính bằng chai/giờ: Thông số này phụ thuộc vào kích thước chai và loại sản phẩm

-

Khả năng vận hành liên tục: Số giờ có thể vận hành liên tục không nghỉ

-

Thời gian chuyển đổi giữa các sản phẩm: Càng ngắn càng tốt để tối đa hóa thời gian sản xuất

b. Mức độ tự động hóa

Mức độ tự động hóa của dây chuyền chiết rót tự động ảnh hưởng trực tiếp đến chi phí đầu tư, năng suất và nhu cầu nhân lực:

-

Bán tự động: Một số công đoạn tự động, một số thủ công; phù hợp với doanh nghiệp nhỏ

-

Tự động cơ bản: Tất cả các công đoạn chính đều tự động nhưng cần giám sát thường xuyên

-

Tự động cao cấp: Tích hợp hệ thống kiểm soát chất lượng, tự động điều chỉnh thông số

Khi lựa chọn mức độ tự động hóa, cần cân nhắc không chỉ chi phí đầu tư ban đầu mà còn chi phí vận hành dài hạn, khả năng mở rộng và nâng cấp trong tương lai.

c. Chất liệu của máy móc

Chất liệu của hệ thống máy chiết rót đóng chai đóng vai trò quan trọng trong việc đảm bảo vệ sinh, an toàn thực phẩm và tuổi thọ thiết bị:

-

Inox 304: Phổ biến nhất, chống gỉ tốt, phù hợp với hầu hết sản phẩm thực phẩm không có tính axit cao

-

Inox 316/316L: Chống ăn mòn tốt hơn, phù hợp với sản phẩm có tính axit, muối hoặc kiềm

-

Nhựa FDA/EU food grade: Được sử dụng cho một số bộ phận như ống dẫn, phụ kiện

-

Titan: Cho các ứng dụng đặc biệt, chống ăn mòn cực kỳ tốt nhưng chi phí cao

-

Đồng thau mạ chrome: Thường dùng cho bánh răng, trục, chi tiết cơ khí không tiếp xúc sản phẩm

Đối với dây chuyền chiết rót đóng chai nước tinh khiết, tiêu chuẩn tối thiểu là inox 304 cho tất cả các bộ phận tiếp xúc với sản phẩm.

d. Khả năng vệ sinh và bảo trì

Khả năng vệ sinh và bảo trì là yếu tố quyết định đến tuổi thọ và hiệu quả dài hạn của dây chuyền chiết rót đóng nắp chai:

-

Hệ thống CIP (Clean-In-Place): Cho phép vệ sinh mà không cần tháo rời thiết bị

-

Thiết kế vệ sinh (Hygienic Design): Không có góc chết, bề mặt nhẵn, dễ làm sạch

-

Khả năng tháo lắp nhanh: Giúp giảm thời gian bảo trì, vệ sinh

-

Phụ tùng thay thế: Sẵn có trên thị trường và dễ tìm mua

-

Tài liệu kỹ thuật: Đầy đủ, chi tiết và dễ hiểu

Khi đánh giá, nên ưu tiên những hệ thống chiết rót có thiết kế vệ sinh và dễ bảo trì, ngay cả khi chi phí đầu tư ban đầu cao hơn.

e. Tiêu hao năng lượng

Hiệu quả năng lượng ngày càng trở thành yếu tố quan trọng khi lựa chọn máy chiết rót nước đóng chai:

-

Công suất tiêu thụ điện (kW): Càng thấp càng tốt

-

Tiêu thụ khí nén (m³/giờ): Ảnh hưởng lớn đến chi phí vận hành

-

Tiêu thụ nước (lít/giờ): Đặc biệt quan trọng đối với máy rửa chai và hệ thống CIP

-

Hiệu suất năng lượng: So sánh tiêu thụ năng lượng trên mỗi đơn vị sản phẩm

4. Cân nhắc các yếu tố khác

Ngoài các yếu tố kỹ thuật, còn nhiều khía cạnh khác cần được xem xét kỹ lưỡng khi lựa chọn dây chuyền chiết rót đóng chai phù hợp. Những yếu tố này có thể ảnh hưởng lớn đến hiệu quả đầu tư và vận hành dài hạn.

a. Ngân sách đầu tư

Ngân sách đầu tư là yếu tố quyết định trong việc lựa chọn hệ thống chiết rót phù hợp:

-

Chi phí ban đầu: Bao gồm giá thiết bị, vận chuyển, lắp đặt, đào tạo

-

Chi phí vận hành: Điện, nước, khí nén, nhân công, bảo trì

-

Chi phí phụ tùng thay thế: Càng phổ biến càng rẻ

-

Thời gian hoàn vốn (ROI): Thường từ 1-3 năm với dây chuyền chiết rót tự động

-

Tổng chi phí sở hữu (TCO): Tính toán chi phí trong suốt vòng đời thiết bị

Khi xác định ngân sách, nên ưu tiên chất lượng và độ tin cậy của thiết bị hơn là chi phí ban đầu thấp, vì chi phí vận hành và bảo trì trong dài hạn thường chiếm phần lớn trong tổng chi phí sở hữu.

b. Không gian nhà xưởng

Không gian lắp đặt là yếu tố quan trọng cần cân nhắc khi chọn dây chuyền chiết rót đóng nắp chai:

-

Diện tích sàn cần thiết: Bao gồm cả không gian vận hành và bảo trì

-

Chiều cao trần nhà: Một số thiết bị như máy cấp chai yêu cầu chiều cao nhất định

-

Bố trí nhà xưởng: Đường vào ra cho nguyên vật liệu và thành phẩm

-

Yêu cầu nền móng: Một số máy cần nền chắc chắn, phẳng hoặc chống rung

-

Yêu cầu môi trường: Nhiệt độ, độ ẩm, lọc bụi (đặc biệt quan trọng với sản phẩm vô trùng)

Hệ thống chiết rót nước tinh khiết thường yêu cầu không gian sạch, có khả năng kiểm soát bụi và vi sinh vật. Đối với doanh nghiệp có không gian hạn chế, nên cân nhắc các dây chuyền compact hoặc thiết kế theo mô hình "U" thay vì đường thẳng để tiết kiệm diện tích.

c. Khả năng mở rộng trong tương lai

Dây chuyền chiết rót tự động là khoản đầu tư dài hạn, nên cần xem xét khả năng mở rộng trong tương lai:

-

Khả năng nâng cấp công suất: Thêm vòi chiết, tăng tốc độ

-

Tính module: Có thể thêm các thiết bị bổ sung (máy dán nhãn, máy in date, đóng thùng)

-

Khả năng thích ứng với sản phẩm mới: Điều chỉnh cho chai khác kích thước, sản phẩm khác đặc tính

-

Khả năng mở rộng không gian: Bố trí hợp lý cho việc mở rộng trong tương lai

Đầu tư vào một hệ thống máy chiết rót đóng chai có khả năng mở rộng dù ban đầu có thể đắt hơn, nhưng sẽ tiết kiệm chi phí đáng kể trong dài hạn khi nhu cầu sản xuất tăng lên.

d. Dịch vụ bảo hành, bảo trì

Chất lượng dịch vụ sau bán hàng là yếu tố quan trọng khi lựa chọn nhà cung cấp dây chuyền chiết rót đóng chai nước tinh khiết:

-

Thời hạn bảo hành: Thông thường 1-2 năm cho toàn bộ hệ thống

-

Phạm vi bảo hành: Chi tiết về những gì được/không được bảo hành

-

Thời gian phản hồi: Thời gian nhà cung cấp phản hồi khi có sự cố

-

Sẵn có phụ tùng thay thế: Kho phụ tùng trong nước hay phải nhập khẩu

-

Hỗ trợ kỹ thuật: Chất lượng và tính sẵn có của đội ngũ kỹ thuật

-

Bảo trì định kỳ: Chương trình bảo trì phòng ngừa

Dây chuyền chiết rót không chỉ là một thiết bị đơn thuần mà là giải pháp toàn diện giúp doanh nghiệp nâng cao năng suất, đảm bảo chất lượng và tối ưu chi phí sản xuất. Qua bài viết này, chúng ta đã hiểu rõ về các khía cạnh quan trọng từ khái niệm, cấu tạo, phân loại đến lợi ích và cách lựa chọn hệ thống chiết rót phù hợp.

Việc đầu tư vào dây chuyền chiết rót đóng chai là quyết định mang tính chiến lược, ảnh hưởng trực tiếp đến hiệu quả sản xuất và khả năng cạnh tranh của doanh nghiệp. Lựa chọn đúng giải pháp không chỉ giúp tiết kiệm chi phí ban đầu mà còn đảm bảo hiệu quả dài hạn.

VITEKO - với hơn 10 năm kinh nghiệm trong lĩnh vực cung cấp thiết bị công nghiệp, đặc biệt là dây chuyền chiết rót đóng chai - tự hào là đối tác tin cậy của hàng trăm doanh nghiệp lớn nhỏ trên cả nước. Chúng tôi không chỉ cung cấp thiết bị chất lượng mà còn mang đến giải pháp toàn diện, từ tư vấn, thiết kế đến lắp đặt, đào tạo và bảo trì.

Tại sao nên chọn VITEKO cho dây chuyền chiết rót của bạn?

-

Tư vấn chuyên sâu: Đội ngũ kỹ sư giàu kinh nghiệm sẽ phân tích nhu cầu cụ thể và đề xuất giải pháp tối ưu

-

Sản phẩm đa dạng: Từ hệ thống bán tự động cho doanh nghiệp nhỏ đến dây chuyền tự động hoàn toàn cho nhà máy quy mô lớn

-

Chất lượng đảm bảo: Thiết bị nhập khẩu chính hãng, đạt tiêu chuẩn quốc tế CE, ISO, GMP

-

Dịch vụ trọn gói: Tư vấn, thiết kế, lắp đặt, đào tạo, bảo trì và hỗ trợ kỹ thuật 24/7

-

Giá cả cạnh tranh: Cam kết mức giá tốt nhất cho chất lượng tương đương

Đừng để việc lựa chọn dây chuyền chiết rót trở thành gánh nặng! Hãy để VITEKO đồng hành và tư vấn giải pháp phù hợp nhất với nhu cầu và ngân sách của doanh nghiệp bạn.

Tham khảo thêm các thiết bị máy móc thường được mua cùng

>>>Bấm vào ảnh để xem chi tiết các dòng máy chiết rót đang được bán tại VITEKO<<<

>>>Bấm vào ảnh để xem chi tiết các dòng máy chiết rót đang được bán tại VITEKO<<<