Trong môi trường sản xuất công nghiệp hiện đại, máy đóng gói hút chân không đóng vai trò then chốt trong việc bảo quản và đóng gói sản phẩm. VITEKO, với kinh nghiệm triển khai và tư vấn cho nhiều doanh nghiệp, nhận thấy việc tối ưu hóa quy trình vận hành thiết bị này không chỉ giúp nâng cao chất lượng sản phẩm mà còn tối ưu chi phí sản xuất đáng kể.

Thực tế cho thấy, nhiều doanh nghiệp đang gặp khó khăn trong việc vận hành hiệu quả máy hút chân không, dẫn đến lãng phí nguồn lực và giảm năng suất sản xuất. Bài viết này sẽ cung cấp những giải pháp toàn diện giúp tối ưu hóa quy trình vận hành, từ đó nâng cao hiệu quả sử dụng thiết bị.

I. Tổng quan về quy trình vận hành máy đóng gói hút chân không

Trước khi đi vào chi tiết về quy trình tối ưu hóa, cần hiểu rõ về cơ chế hoạt động và các thông số vận hành cơ bản của máy đóng gói hút chân không.

1. Nguyên lý hoạt động

Máy đóng gói hút chân không hoạt động dựa trên nguyên lý tạo môi trường chân không để loại bỏ không khí từ bao bì đóng gói, sau đó hàn kín để bảo quản sản phẩm. Quá trình này được thực hiện thông qua ba hệ thống chính:

-

Hệ thống hút chân không: Sử dụng bơm công suất lớn để hút không khí ra khỏi khoang chứa và túi đóng gói.

-

Hệ thống hàn nhiệt: Tạo đường hàn kín bằng thanh nhiệt, đảm bảo sản phẩm được bảo quản trong môi trường cách ly.

-

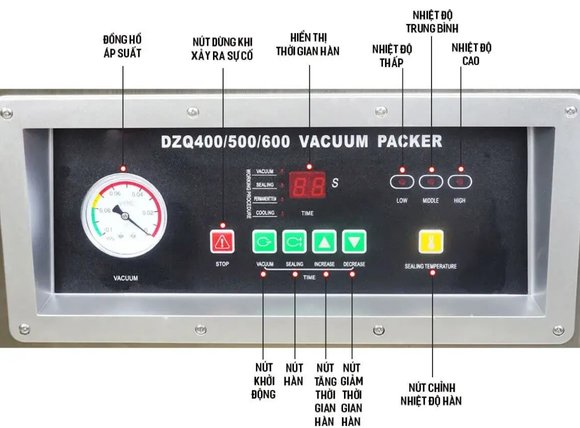

Bảng điều khiển: Điều chỉnh các thông số vận hành như áp suất, nhiệt độ và thời gian.

Các bộ phận chính của máy bao gồm: Khoang chân không; Bơm hút; Thanh hàn nhiệt; Hệ thống điều khiển; Van điều áp.

2. Các thông số vận hành cơ bản

Áp suất hút chân không là thông số quan trọng hàng đầu, quyết định mức độ loại bỏ không khí trong bao bì. Với thực phẩm tươi sống, áp suất cần duy trì ở mức -0.85 đến -0.90 bar. Đối với sản phẩm khô, có thể tăng lên đến -0.95 bar.

Nhiệt độ hàn miệng túi cần được điều chỉnh phù hợp với từng loại vật liệu. Túi PE thông thường yêu cầu nhiệt độ từ 120-140°C, trong khi túi PP cần nhiệt độ cao hơn, từ 140-160°C. Thời gian duy trì nhiệt thường từ 2-3 giây.

Thời gian chu kỳ làm việc bao gồm ba giai đoạn chính: hút chân không (15-30 giây), hàn nhiệt (2-4 giây), và làm mát (3-5 giây). Việc cài đặt thời gian phù hợp giúp đảm bảo chất lượng đóng gói và tối ưu năng suất.

Xem thêm:

II. Phương pháp tối ưu hóa quy trình vận hành máy đóng gói hút chân không

Sau khi đã nắm vững các nguyên lý cơ bản, việc tối ưu hóa quy trình vận hành đóng vai trò quyết định trong việc nâng cao hiệu suất sản xuất. VITEKO sẽ chia sẻ những phương pháp then chốt dựa trên kinh nghiệm triển khai thực tế tại nhiều doanh nghiệp.

1. Các thông số kỹ thuật cần tối ưu

Quá trình tối ưu hóa thông số kỹ thuật đòi hỏi sự điều chỉnh phù hợp với từng loại sản phẩm cụ thể. Đối với thực phẩm tươi sống, việc cài đặt áp suất cần thận trọng để tránh ảnh hưởng đến cấu trúc sản phẩm.

Hệ thống điều khiển nhiệt độ cần được hiệu chỉnh theo đặc tính của vật liệu đóng gói. VITEKO khuyến nghị điều chỉnh nhiệt độ seal trong khoảng 135-145°C đối với màng PE/PA phổ biến, kết hợp với thời gian seal 2.5-3 giây.

Công suất bơm chân không cần được tính toán dựa trên thể tích khoang chứa và khối lượng sản phẩm. Với năng suất 500 sản phẩm/1 giờ, công suất bơm tối thiểu nên đạt 40m3/h để đảm bảo hiệu quả.

Thông số về thời gian chu kỳ cần được tối ưu để cân bằng giữa chất lượng và năng suất. Qua theo dõi thực tế, chu kỳ làm việc tối ưu thường dao động từ 25-35 giây tùy theo đặc tính sản phẩm.

2. Quy trình tối ưu hóa

Quy trình tối ưu hóa cần được thực hiện theo một trình tự logic và khoa học. Bước đầu tiên là khảo sát và đánh giá hiện trạng vận hành, thu thập các thông số về năng suất, chất lượng sản phẩm và mức tiêu thụ năng lượng.

Tiếp theo, tiến hành phân tích dữ liệu và xác định các điểm cần cải thiện. VITEKO áp dụng phương pháp phân tích để xác định 20% nguyên nhân gây ra 80% vấn đề trong quy trình.

Sau khi xác định các điểm cần cải thiện, tiến hành điều chỉnh thông số vận hành theo nguyên tắc thay đổi từng bước. Mỗi thay đổi cần được ghi nhận và đánh giá kết quả trước khi thực hiện điều chỉnh tiếp theo.

Cuối cùng, cần xây dựng quy trình vận hành chuẩn dựa trên các thông số tối ưu đã xác định. Quy trình này sẽ là cơ sở để đào tạo nhân viên và duy trì hiệu suất ổn định.

3. Công cụ và phương pháp đo lường hiệu suất

Việc đo lường và đánh giá hiệu suất đòi hỏi sự kết hợp của nhiều công cụ và phương pháp khác nhau. VITEKO đề xuất sử dụng các chỉ số KPI (Key Performance Indicators) để theo dõi hiệu quả vận hành.

Hệ thống giám sát năng suất tự động được tích hợp để theo dõi số lượng sản phẩm đóng gói theo thời gian thực. Thông qua hệ thống này, người vận hành có thể nhanh chóng phát hiện các bất thường trong quá trình sản xuất.

Công cụ đo lường chất lượng bao gồm thiết bị kiểm tra độ kín của đường hàn và độ chân không trong bao bì. Các thiết bị này cần được hiệu chuẩn định kỳ để đảm bảo độ chính xác. Phần mềm phân tích dữ liệu được sử dụng để tổng hợp và đánh giá các thông số vận hành. Từ đó, đưa ra các đề xuất điều chỉnh nhằm tối ưu hóa quy trình.

III. Các tiêu chuẩn an toàn khi vận hành máy đóng gói hút chân không

An toàn trong vận hành luôn là ưu tiên hàng đầu tại mọi cơ sở sản xuất. VITEKO đã xây dựng một hệ thống tiêu chuẩn an toàn toàn diện, dựa trên kinh nghiệm thực tế và các quy định hiện hành.

1. Quy định an toàn lao động

Tuân thủ nghiêm ngặt các quy định an toàn lao động giúp giảm thiểu rủi ro và đảm bảo môi trường làm việc an toàn. Mỗi đơn vị vận hành cần xây dựng quy trình kiểm tra an toàn trước ca làm việc.

Hệ thống điện của máy đóng gói hút chân không cần được kiểm tra định kỳ. Điều này bao gồm việc rà soát các điểm tiếp xúc, dây dẫn và hệ thống bảo vệ quá tải.

Khu vực vận hành máy phải được bố trí hợp lý, đảm bảo không gian thao tác thuận tiện. Sàn nhà cần được lót vật liệu chống trơn trượt và duy trì khô ráo trong suốt quá trình sản xuất.

Thiết bị bảo vệ an toàn trên máy như nút dừng khẩn cấp, cảm biến an toàn tại khoang chứa cần được kiểm tra hoạt động hàng ngày. Người vận hành phải nắm rõ vị trí và cách sử dụng các thiết bị này.

2. Trang bị bảo hộ cần thiết

Người vận hành thiết bị phải trang bị đầy đủ các phương tiện bảo hộ cá nhân cho người vận hành. Găng tay chống nhiệt đặc biệt quan trọng khi thao tác với thanh hàn nhiệt.

Kính bảo hộ giúp bảo vệ mắt khỏi các tác động có thể xảy ra trong quá trình vận hành. Loại kính được chọn phải đảm bảo tầm nhìn rõ ràng và không gây khó chịu khi sử dụng lâu.

Tạp dề và áo bảo hộ cần được làm từ vật liệu phù hợp, dễ nhận biết và có khả năng chống thấm. Việc sử dụng đồng phục màu sáng giúp dễ dàng phát hiện các vết bẩn hoặc dấu hiệu hỏng hóc.

3. Quy trình xử lý sự cố khẩn cấp

Khi phát hiện sự cố về điện, người vận hành cần ngay lập tức ngắt nguồn điện chính và thông báo cho bộ phận kỹ thuật. Việc ghi nhận chi tiết các hiện tượng bất thường trước khi xảy ra sự cố sẽ giúp ích cho công tác khắc phục.

Trong trường hợp xảy ra cháy nổ, ưu tiên hàng đầu là sơ tán người khỏi khu vực nguy hiểm. Các thiết bị chữa cháy cần được bố trí ở vị trí dễ tiếp cận và thường xuyên kiểm tra tình trạng hoạt động.

Xem thêm:

IV. Chi phí vận hành máy đóng gói hút chân không

Việc kiểm soát và tối ưu chi phí vận hành là yếu tố then chốt quyết định hiệu quả sản xuất. VITEKO sẽ phân tích chi tiết các yếu tố chi phí và đề xuất giải pháp tiết kiệm trong nội dung tiếp theo.

1. Phân tích chi phí vận hành

Chi phí vận hành máy đóng gói hút chân không bao gồm nhiều khoản mục khác nhau cần được theo dõi và quản lý chặt chẽ. Chi phí điện năng chiếm tỷ trọng lớn trong tổng chi phí vận hành, thường dao động từ 35-45% tùy theo quy mô sản xuất.

Tiêu hao vật tư là khoản mục chi phí đáng kể thứ hai. Các vật tư như dầu bôi trơn bơm chân không, thanh nhiệt seal, và ron cao su cần được thay thế định kỳ để duy trì hiệu suất tối ưu.

Chi phí nhân công trực tiếp phụ thuộc vào mức độ tự động hóa của hệ thống. Một dây chuyền đóng gói bán tự động thường cần 2-3 nhân viên vận hành mỗi ca, trong khi hệ thống tự động hoàn toàn có thể giảm xuống còn 1 người giám sát.

Chi phí bảo trì bảo dưỡng định kỳ cần được lên kế hoạch cụ thể. VITEKO nghĩ rằng doanh nghiệp trích một khoản dự phòng hàng tháng để đảm bảo công tác bảo trì được thực hiện đúng lịch trình, tránh các sự cố đột xuất gây ngừng sản xuất.

2. Các yếu tố ảnh hưởng đến chi phí

Quy mô sản xuất là yếu tố quan trọng hàng đầu ảnh hưởng đến chi phí vận hành. Việc vận hành máy ở công suất tối ưu (thường là 75-85% công suất thiết kế) sẽ giúp tối thiểu chi phí trên mỗi đơn vị sản phẩm.

Chất lượng nguyên vật liệu đóng gói tác động trực tiếp đến hiệu suất máy. Sử dụng túi đóng gói chất lượng kém có thể dẫn đến tỷ lệ lỗi cao, tăng chi phí sản xuất và lãng phí thời gian.

Trình độ của đội ngũ vận hành ảnh hưởng lớn đến hiệu quả sử dụng máy. Nhân viên được đào tạo bài bản sẽ giúp giảm thiểu sai sót, tối ưu thông số vận hành và xử lý nhanh các sự cố phát sinh.

Môi trường sản xuất cũng tác động đến chi phí vận hành. Nhiệt độ và độ ẩm cao có thể làm tăng mức tiêu thụ điện năng của hệ thống làm mát và ảnh hưởng đến tuổi thọ linh kiện.

3. Giải pháp tiết kiệm chi phí

Áp dụng công nghệ giám sát năng lượng thông minh giúp theo dõi và tối ưu mức tiêu thụ điện. Hệ thống này ghi nhận chi tiết lượng điện tiêu thụ theo thời gian thực, từ đó đưa ra cảnh báo khi phát hiện bất thường.

Thực hiện chương trình bảo trì dự phòng giúp giảm thiểu chi phí sửa chữa đột xuất. Việc lập kế hoạch bảo trì chi tiết và tuân thủ nghiêm ngặt sẽ kéo dài tuổi thọ thiết bị, giảm tần suất thay thế linh kiện.

Đầu tư vào đào tạo nhân viên là giải pháp mang lại hiệu quả lâu dài. VITEKO cung cấp các khóa đào tạo chuyên sâu về vận hành và bảo trì, giúp nâng cao năng lực của đội ngũ kỹ thuật.

Tối ưu quy trình sản xuất thông qua việc sắp xếp lịch trình hợp lý, giảm thời gian chuyển đổi sản phẩm và tận dụng tối đa công suất máy trong giờ thấp điểm điện năng.

V. Những lỗi thường gặp khi vận hành máy đóng gói hút chân không

Qua quá trình hỗ trợ kỹ thuật cho nhiều đơn vị sản xuất, VITEKO đã tổng hợp và phân tích các lỗi phổ biến trong quá trình vận hành. Việc nắm rõ các lỗi này giúp người vận hành chủ động phòng tránh và xử lý kịp thời.

1. Danh sách các lỗi phổ biến

Máy đóng gói hút chân không thường gặp nhiều vấn đề khác nhau trong quá trình hoạt động, từ đơn giản đến phức tạp. Lỗi về áp suất hút không đạt yêu cầu là tình trạng xuất hiện thường xuyên nhất, thường do ron cao su bị hư hỏng hoặc đường ống bị rò rỉ.

Hệ thống hàn nhiệt gặp trục trặc biểu hiện qua đường hàn không đều hoặc không kín. Nguyên nhân có thể do nhiệt độ không ổn định, thời gian seal không phù hợp hoặc bề mặt thanh nhiệt bị bẩn.

Màn hình điều khiển hiển thị sai thông số hoặc không phản hồi là dấu hiệu của sự cố về điện. Tình trạng này có thể do nhiễu điện từ, lỏng tiếp điểm hoặc bo mạch điều khiển bị hư hỏng.

Tiếng ồn bất thường từ bơm chân không cảnh báo về vấn đề cơ khí nghiêm trọng. Âm thanh này thường xuất hiện khi thiếu dầu bôi trơn, các chi tiết bị mài mòn hoặc có vật lạ rơi vào hệ thống bơm.

2. Nguyên nhân và cách khắc phục

Mỗi lỗi đều có nguyên nhân cụ thể và phương pháp khắc phục riêng. Đối với vấn đề áp suất hút kém, cần kiểm tra toàn bộ hệ thống đường ống và các điểm tiếp xúc để phát hiện rò rỉ.

Khi gặp lỗi hàn nhiệt, việc đầu tiên là kiểm tra nhiệt độ thực tế bằng thiết bị đo chuyên dụng. VITEKO khuyến nghị thực hiện hiệu chuẩn định kỳ hệ thống điều khiển nhiệt để đảm bảo độ chính xác.

Sự cố về điện điều khiển cần được xử lý bởi kỹ thuật viên có chuyên môn. Trước khi gọi hỗ trợ, người vận hành có thể thử khởi động lại hệ thống và kiểm tra các kết nối cơ bản.

Với tiếng ồn bất thường từ bơm, cần ngừng máy ngay lập tức để tránh hư hỏng nặng hơn. Việc kiểm tra mức dầu và tình trạng các chi tiết cơ khí nên được thực hiện theo quy trình chuẩn.

3. Biện pháp phòng ngừa

Dự phòng là chiến lược hiệu quả nhất để giảm thiểu sự cố vận hành. Xây dựng lịch bảo trì định kỳ chi tiết, bao gồm việc kiểm tra các bộ phận quan trọng và thay thế vật tư tiêu hao đúng thời điểm. Đào tạo người vận hành về cách nhận biết các dấu hiệu bất thường sớm. Việc phát hiện và xử lý kịp thời các vấn đề nhỏ sẽ giúp tránh được những hư hỏng nghiêm trọng về sau.

Lập hồ sơ theo dõi lịch sử vận hành và bảo trì của máy. Thông tin này giúp dự đoán được thời điểm có thể xảy ra sự cố và lên kế hoạch bảo trì phù hợp.

VITEKO cũng đề xuất trang bị một số thiết bị đo lường cơ bản tại chỗ. Những dụng cụ này giúp người vận hành có thể kiểm tra nhanh các thông số quan trọng, từ đó phát hiện sớm các bất thường.

Xem thêm:

Để được tư vấn chi tiết về giải pháp tối ưu hóa quy trình vận hành máy đóng gói hút chân không, quý khách vui lòng liên hệ ngay với VITEKO qua hotline: 093 345 5566. Đội ngũ chuyên viên kỹ thuật giàu kinh nghiệm của chúng tôi sẵn sàng hỗ trợ quý khách 24/7, từ việc khảo sát hiện trạng, đề xuất giải pháp tối ưu đến triển khai và bảo trì định kỳ.

>>Bấm vào ảnh để xem chi tiết chương trình khuyến mãi máy hút chân không<<

>>Bấm vào ảnh để xem chi tiết chương trình khuyến mãi máy hút chân không<<