Máy chiết rót đóng vai trò then chốt trong dây chuyền sản xuất công nghiệp, quyết định trực tiếp đến chất lượng sản phẩm và hiệu suất vận hành. VITEKO - đơn vị hàng đầu trong lĩnh vực phân phối thiết bị máy móc công nghiệp, đặc biệt là các dòng máy chiết rót tự động hiện đại, luôn chú trọng đến việc hướng dẫn quy trình kiểm tra định kỳ nhằm tối ưu hóa hoạt động của thiết bị.

Thông qua kinh nghiệm tư vấn và hỗ trợ kỹ thuật cho nhiều đơn vị sản xuất, VITEKO nhận thấy rằng việc thực hiện kiểm tra máy chiết rót hàng ngày là yếu tố quan trọng hàng đầu, giúp duy trì độ ổn định và kéo dài tuổi thọ thiết bị. Quy trình 15 bước được thiết lập dựa trên các tiêu chuẩn kỹ thuật quốc tế, phù hợp với điều kiện vận hành thực tế tại Việt Nam.

I. Lợi ích của việc thực hiện kiểm tra máy chiết rót hàng ngày

Quá trình kiểm tra định kỳ mang lại nhiều giá trị thiết thực cho doanh nghiệp sản xuất. Trước hết, hoạt động này giúp phát hiện sớm các dấu hiệu bất thường, từ đó có phương án xử lý kịp thời, tránh những sự cố có thể gây gián đoạn sản xuất.

Kiểm tra máy chiết rót đều đặn còn đảm bảo độ chính xác trong định lượng sản phẩm, tiết kiệm nguyên liệu và giảm thiểu tỷ lệ hàng lỗi. Điều này đặc biệt quan trọng đối với các dây chuyền đóng gói sản phẩm có giá trị cao hoặc yêu cầu nghiêm ngặt về chất lượng.

Ngoài ra, việc tuân thủ quy trình kiểm tra còn góp phần kéo dài tuổi thọ thiết bị, giảm chi phí bảo trì và sửa chữa đột xuất. Thông qua hoạt động này, người vận hành cũng nắm rõ hơn về tình trạng máy móc, từ đó có thể lên kế hoạch bảo dưỡng phù hợp.

Quy trình kiểm tra hàng ngày còn giúp đảm bảo an toàn cho người vận hành và môi trường sản xuất. Mọi rủi ro về điện, cơ khí hay hóa chất đều được kiểm soát chặt chẽ thông qua các bước kiểm tra có hệ thống.

II. Chi tiết 15 bước kiểm tra máy chiết rót hàng ngày

Tiếp theo, VITEKO sẽ đề cập trực tiếp vào 15 bước kiểm tra máy chiết rót hằng ngày chi tiết nhất.

1. Kiểm tra nguồn điện và hệ thống điều khiển

Nguồn điện cung cấp phải đảm bảo ổn định ở mức 380V ± 10% cho hệ thống 3 pha hoặc 220V ± 10% cho hệ thống 1 pha. Người vận hành cần sử dụng đồng hồ đo điện để kiểm tra điện áp tại các điểm đầu vào.

Màn hình điều khiển PLC cần hiển thị rõ ràng, không có hiện tượng nhiễu hoặc chớp nháy. Các nút bấm trên bảng điều khiển phải nhạy, không bị kẹt hoặc tiếp xúc kém.

Hệ thống dây điện điều khiển không được có dấu hiệu bị đứt, nứt vỏ cách điện hay bị chuột cắn. Các terminal điện phải được siết chặt, không có hiện tượng phóng điện hay cháy đen.

2. Kiểm tra áp suất khí nén và đường ống

Đồng hồ áp suất cần chỉ thị mức áp phù hợp theo thông số kỹ thuật của nhà sản xuất, thường dao động từ 6-8 bar. Người vận hành quan sát đường ống dẫn khí nén để phát hiện rò rỉ thông qua âm thanh hoặc dung dịch xà phòng.

Bộ lọc tách nước trên đường khí nén phải hoạt động hiệu quả, không có nước đọng trong bình chứa. Van điều áp cần vận hành mượt mà, không phát ra tiếng kêu bất thường.

Các đầu nối nhanh và khớp nối trên hệ thống khí nén cần được siết chặt đúng tiêu chuẩn. Ống dẫn khí không được bị gấp khúc hoặc biến dạng gây cản trở dòng khí.

3. Kiểm tra bộ lọc và hệ thống lọc

Áp suất chênh lệch trước và sau bộ lọc không được vượt quá mức cho phép của nhà sản xuất. Người vận hành cần kiểm tra độ trong của dung dịch sau khi qua bộ lọc bằng cách lấy mẫu định kỳ.

Lõi lọc phải còn thời hạn sử dụng và không bị tắc nghẽn. Các ron cao su trên housing lọc cần đảm bảo kín khít, không có hiện tượng rò rỉ dung dịch ra ngoài.

Hệ thống ống dẫn kết nối với bộ lọc phải sạch sẽ, không có cặn bẩn hay váng dầu bám dính. Các van xả khí và xả cặn trên housing lọc cần hoạt động trơn tru.

4. Kiểm tra bơm và van điều khiển

Bơm định lượng đóng vai trò then chốt trong hệ thống chiết rót, yêu cầu mức độ chính xác cao khi vận hành. Người vận hành cần quan sát hiện tượng rung lắc, tiếng ồn bất thường từ động cơ bơm trong quá trình hoạt động.

Hệ thống làm kín cơ khí (mechanical seal) trên bơm không được xuất hiện hiện tượng rò rỉ dung dịch. Áp suất hút và đẩy của bơm cần duy trì ổn định theo thông số của nhà sản xuất, thường dao động trong khoảng ±5% so với giá trị định mức.

Các van điều khiển phải đáp ứng nhanh và chính xác theo tín hiệu điều khiển. Van điện từ cần chuyển trạng thái mượt mà, không có hiện tượng kẹt hoặc đóng mở chậm. Thời gian trễ của van không vượt quá 100ms.

Giá trị đặt và giá trị thực của lưu lượng bơm cần duy trì độ chênh lệch trong phạm vi cho phép. Thông thường, sai số cho phép không vượt quá 1% đối với dung dịch có độ nhớt thấp và 2% đối với dung dịch có độ nhớt cao.

5. Kiểm tra bồn chứa và mức dung dịch

Cảm biến đo mức dung dịch trong bồn chứa phải hoạt động ổn định, hiển thị chính xác trên màn hình điều khiển. Người vận hành cần đảm bảo mức dung dịch luôn nằm trong khoảng an toàn, tránh tình trạng quá thấp gây khí hóa hoặc quá cao dẫn đến tràn.

Nhiệt độ dung dịch trong bồn cần duy trì theo yêu cầu công nghệ, thường dao động ±2°C so với giá trị cài đặt. Hệ thống gia nhiệt hoặc làm mát phải hoạt động đúng chu kỳ, đảm bảo độ đồng đều về nhiệt độ trong toàn bộ thể tích bồn.

Các mối hàn và mặt bích kết nối trên bồn không được có dấu hiệu rò rỉ hay ăn mòn. Ron cao su tại các điểm kết nối cần đảm bảo tính đàn hồi và khả năng làm kín. Van xả đáy bồn phải vận hành trơn tru, không bị kẹt.

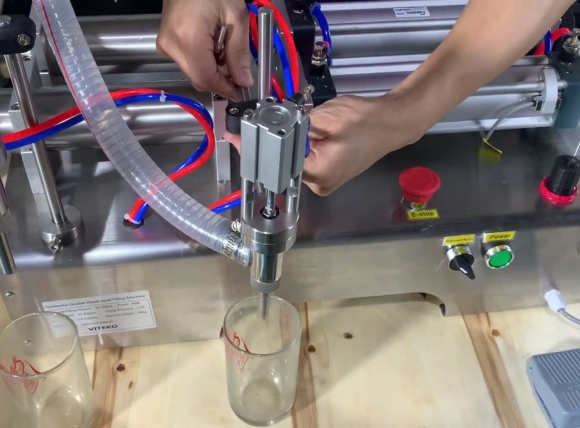

6. Kiểm tra vòi chiết rót và seal

Đầu vòi chiết rót phải được lắp đặt thẳng đứng, không bị nghiêng lệch hay xoay quanh trục. Người vận hành cần kiểm tra độ đồng tâm giữa vòi chiết và tâm chai bằng thước đo chuyên dụng, sai số cho phép không quá 0.5mm.

Bề mặt seal tiếp xúc cần đảm bảo độ nhẵn, không xuất hiện vết xước hay biến dạng. Độ cứng của seal phải nằm trong khoảng 65-75 shore A, đảm bảo khả năng làm kín tối ưu mà không gây mòn ống dẫn.

Van đóng mở trên vòi chiết cần di chuyển nhẹ nhàng, không bị kẹt hay rít. Thời gian đáp ứng của van từ lúc nhận tín hiệu đến khi chuyển trạng thái hoàn toàn không được vượt quá 50ms.

7. Kiểm tra độ chính xác của lượng chiết

Thiết bị đo lường cần được hiệu chuẩn định kỳ theo tiêu chuẩn nhà sản xuất. Sai số cho phép trong quá trình chiết rót không vượt quá 0.5% đối với dung dịch thông thường và 1% với dung dịch có độ nhớt cao.

Cảm biến lưu lượng phải hoạt động ổn định, phát hiện chính xác khối lượng dung dịch đi qua. Người vận hành cần lấy mẫu kiểm tra ngẫu nhiên mỗi giờ, ghi nhận và so sánh với giá trị cài đặt.

Hệ thống PID điều khiển lưu lượng cần được tinh chỉnh phù hợp để đảm bảo độ ổn định. Các thông số Kp, Ki, Kd phải được cài đặt theo đặc tính của từng loại dung dịch.

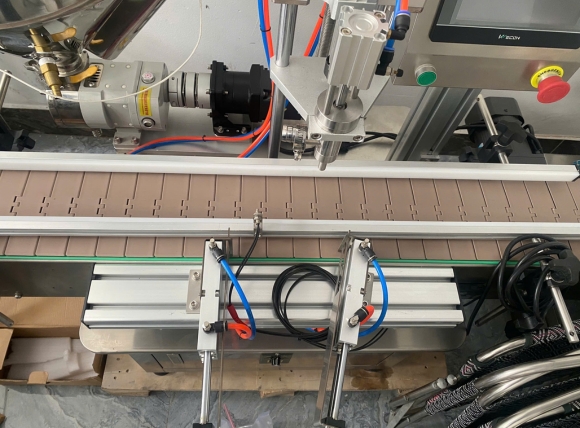

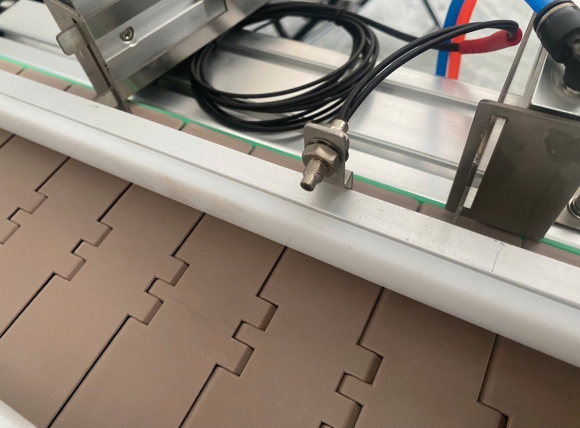

8. Kiểm tra băng tải và hệ thống vận chuyển

Dây đai băng tải phải căng đều, không bị chùng hay lệch tâm. Người vận hành cần đo độ căng bằng thiết bị chuyên dụng, đảm bảo lực căng nằm trong khoảng 2.5-3.0 kg/cm chiều rộng băng tải.

Các con lăn dẫn hướng cần quay trơn tru, không phát ra tiếng ồn bất thường. Bạc đạn của trục dẫn động phải được bôi trơn đầy đủ, nhiệt độ hoạt động không vượt quá 60°C.

Hệ thống điều khiển tốc độ băng tải cần đồng bộ với tốc độ chiết rót. Biến tần điều khiển động cơ phải hoạt động ổn định, không xuất hiện cảnh báo hay lỗi trong quá trình vận hành.

9. Kiểm tra hệ thống làm mát

Nhiệt độ nước làm mát cần duy trì ổn định trong khoảng ±2°C so với giá trị cài đặt. Người vận hành phải theo dõi áp suất dòng nước vào và ra khỏi hệ thống, đảm bảo chênh lệch không vượt quá 0.5 bar.

Bộ trao đổi nhiệt cần hoạt động hiệu quả, không có hiện tượng tắc nghẽn hay giảm hiệu suất. Các mối hàn và điểm nối trên đường ống làm mát phải kín hoàn toàn, không xuất hiện dấu hiệu rò rỉ.

Quạt giải nhiệt phải quay đều, không phát ra tiếng ồn bất thường. Nhiệt độ motor quạt trong quá trình hoạt động không được vượt quá 70°C, cánh quạt cần cân bằng động hoàn hảo.

10. Kiểm tra các cảm biến an toàn

Cảm biến dừng khẩn cấp phải đáp ứng trong thời gian dưới 100ms khi kích hoạt. Người vận hành cần kiểm tra độ nhạy của các sensor phát hiện vật cản trên đường chuyển sản phẩm.

Hệ thống cảm biến áp suất cần hoạt động chính xác trong phạm vi ±1% thang đo. Các giới hạn an toàn về áp suất, nhiệt độ phải được cài đặt theo thông số kỹ thuật từ nhà sản xuất.

Mạch điều khiển logic phải thực hiện đúng trình tự bảo vệ khi nhận tín hiệu cảnh báo. Đèn báo trạng thái trên tủ điện cần hiển thị rõ ràng, dễ nhận biết khi có sự cố.

11. Kiểm tra độ kín của hệ thống

Áp suất trong hệ thống kín phải được duy trì ổn định, không sụt giảm quá 0.1 bar/giờ. Người vận hành cần sử dụng dung dịch xà phòng kiểm tra các mối nối, điểm hàn để phát hiện rò rỉ.

Gioăng cao su tại các mặt bích cần đảm bảo đàn hồi và khả năng làm kín. Các van một chiều phải hoạt động đúng chức năng, không cho phép dòng chảy ngược trong hệ thống.

Ron chịu nhiệt tại các điểm nối nóng cần được kiểm tra định kỳ về độ lão hóa. Áp kế trên đường ống phải hiển thị chính xác, có dấu mức áp suất cho phép tối đa.

12. Kiểm tra hệ thống vệ sinh CIP

Nhiệt độ dung dịch CIP cần đạt mức 75-85°C trong suốt chu trình vệ sinh. Nồng độ hóa chất tẩy rửa phải được duy trì theo tiêu chuẩn: 1-2% đối với dung dịch kiềm và 0.8-1.2% với dung dịch axit.

Thời gian tuần hoàn cho mỗi bước CIP cần đảm bảo đủ theo quy trình. Lưu lượng dung dịch vệ sinh phải đạt tốc độ tối thiểu 1.5m/s để tạo dòng chảy rối.

Các van chuyển hướng CIP phải chuyển đổi đúng vị trí theo từng giai đoạn. Cảm biến đo độ dẫn điện cần hoạt động ổn định để kiểm soát nồng độ dung dịch tẩy rửa.

13. Kiểm tra tiếng ồn và độ rung

Mức độ ồn của hệ thống máy chiết rót không được vượt quá 85dB ở khoảng cách 1m. Người vận hành cần sử dụng thiết bị đo âm thanh tiêu chuẩn để ghi nhận chỉ số tại các điểm quan trọng trên máy.

Độ rung của động cơ chính và các bộ phận chuyển động phải nằm trong giới hạn cho phép theo ISO 10816. Giá trị rung động không vượt quá 2.8mm/s RMS đối với thiết bị công suất dưới 15kW và 4.5mm/s RMS với thiết bị công suất lớn hơn.

Các gối đỡ và chân máy cần được kiểm tra độ cứng vững. Bulông định vị phải được siết chặt theo mô-men xoắn tiêu chuẩn, thường dao động từ 45-60Nm tùy kích thước.

14. Kiểm tra các thông số vận hành

Tốc độ chiết rót đóng vai trò quyết định đến năng suất sản xuất, cần duy trì ổn định trong phạm vi ±2% so với giá trị cài đặt. Người vận hành theo dõi chỉ số trên màn hình điều khiển mỗi giờ một lần, ghi nhận vào sổ nhật ký.

Công suất tiêu thụ của động cơ chính và các thiết bị phụ trợ phải nằm trong khoảng 75-85% định mức. Hệ thống cảnh báo tự động sẽ kích hoạt khi phát hiện tiêu thụ điện vượt ngưỡng cho phép.

Áp suất làm việc tại các điểm đo quan trọng cần được duy trì theo thông số kỹ thuật. Thông thường, áp suất khí nén dao động từ 6-8 bar, áp suất bơm định lượng từ 2-4 bar tùy loại dung dịch.

15. Kiểm tra tổng thể và ghi chép số liệu

Quy trình kiểm tra cuối ca làm việc yêu cầu người vận hành quan sát toàn bộ hệ thống theo checklist tiêu chuẩn. Các thông số vận hành quan trọng như nhiệt độ, áp suất, lưu lượng phải được ghi chép chi tiết vào biểu mẫu theo ISO 9001:2015.

Nhật ký vận hành cần nêu rõ số lượng sản phẩm đã chiết rót, thời gian hoạt động thực tế và sự cố phát sinh (nếu có). Báo cáo tổng kết ca sản xuất sẽ được chuyển cho bộ phận kỹ thuật để theo dõi và đánh giá hiệu suất thiết bị.

Dữ liệu thu thập hàng ngày sẽ được phân tích định kỳ nhằm tối ưu hóa quy trình sản xuất. Những thông tin về độ chính xác chiết rót, tiêu hao năng lượng và tình trạng các bộ phận chính giúp lập kế hoạch bảo trì dự phòng hiệu quả.

Xem thêm:

III. Các lỗi thường gặp khi vận hành hằng ngày và cách khắc phục

Qua quá trình hỗ trợ kỹ thuật cho nhiều đơn vị sử dụng máy chiết rót, VITEKO nhận thấy một số lỗi thường xuất hiện trong quá trình vận hành. Phần này sẽ hướng dẫn chi tiết cách nhận biết và khắc phục các sự cố phổ biến.

1. Màn hình hiển thị bị trục trặc

Màn hình HMI đóng vai trò giao diện chính giữa người vận hành và hệ thống điều khiển. Tình trạng nhiễu loạn hoặc chớp nháy thường xuất phát từ nguồn cấp điện không ổn định, dao động điện áp vượt quá ±10% định mức.

Khi màn hình không phản hồi lệnh chạm, nguyên nhân có thể do lớp cảm ứng bị nhiễm bẩn hoặc độ ẩm cao. Người vận hành cần kiểm tra nhiệt độ tủ điện, đảm bảo không vượt quá 45°C để tránh ảnh hưởng đến bo mạch điều khiển.

Trong trường hợp màn hình xuất hiện thông báo lỗi hệ thống, cần thực hiện khởi động lại theo quy trình: ngắt nguồn 30 giây, sau đó cấp điện và đợi hệ điều hành khởi động hoàn tất. Trường hợp lỗi vẫn tồn tại, liên hệ đội ngũ kỹ thuật để kiểm tra phần cứng và phần mềm chuyên sâu.

2. Cảm biến hoạt động không ổn định

Hệ thống cảm biến đo lường (áp suất, nhiệt độ, lưu lượng) thường gặp vấn đề về độ nhiễu tín hiệu. Người vận hành cần kiểm tra điện áp nguồn cấp cho cảm biến, thông thường ổn định ở mức 24VDC ±5%.

Tín hiệu analog 4-20mA từ cảm biến có thể bị sai lệch do đứt mạch hoặc tiếp xúc kém. Phương pháp kiểm tra nhanh là đo dòng điện tại terminal đấu nối, giá trị đọc được phải nằm trong dải tín hiệu tiêu chuẩn.

Cảm biến có thể bị ảnh hưởng bởi nhiễu điện từ trường xung quanh. Giải pháp hiệu quả là sử dụng cáp tín hiệu có chống nhiễu và nối đất đúng cách cho vỏ cảm biến. Đường tín hiệu cần được tách riêng khỏi cáp động lực để tránh nhiễu cảm ứng.

3. Rung động bất thường

Hiện tượng rung động quá mức thường phát sinh từ trục động cơ hoặc bơm định lượng. Người vận hành cần sử dụng thiết bị đo rung cầm tay kiểm tra tại các điểm gối đỡ, giá trị đo không được vượt quá 4.5mm/s RMS theo tiêu chuẩn ISO 10816.

Độ đồng tâm giữa trục động cơ và bơm phải được kiểm tra định kỳ. Sai số đồng tâm cho phép tối đa 0.05mm đối với khớp nối trực tiếp và 0.1mm với khớp nối đàn hồi. Bulông định vị cần được siết chặt theo mô-men xoắn tiêu chuẩn.

Các chân đế máy cần được cân chỉnh thăng bằng, đảm bảo tiếp xúc đều với mặt nền. Tình trạng giảm chấn cao su tại các điểm đỡ phải còn khả năng đàn hồi tốt, không bị nén lún vĩnh viễn quá 20% chiều dày ban đầu.

4. Tiếng ồn khác thường

Âm thanh bất thường từ hệ thống truyền động có thể do bạc đạn hỏng hoặc thiếu dầu bôi trơn. Nhiệt độ bạc đạn hoạt động không được vượt quá 70°C, mỡ bôi trơn cần được bổ sung theo đúng chu kỳ 3.000 giờ vận hành.

Tiếng kêu rít từ dây curoa truyền động thường do độ căng không phù hợp. Lực căng dây curoa cần được điều chỉnh theo thông số kỹ thuật, thường dao động từ 45-60N khi đo bằng thiết bị chuyên dụng Force Gauge.

Hiện tượng va đập cơ khí thường xuất phát từ các khớp nối lỏng hoặc chi tiết bị mòn. Người vận hành cần kiểm tra khe hở tại các mối ghép không vượt quá 0.2mm, các bulông siết phải đạt mô-men tiêu chuẩn.

5. Lượng chiết không đều

Độ chính xác của lượng chiết phụ thuộc vào áp suất cấp và hiệu suất bơm định lượng. Người vận hành cần theo dõi áp kế, đảm bảo áp suất ổn định trong phạm vi ±0.2 bar so với giá trị cài đặt.

Van điều khiển lưu lượng cần hoạt động linh hoạt, không bị kẹt hoặc trễ tín hiệu. Thời gian đáp ứng của van từ khi nhận lệnh đến khi thay đổi trạng thái không được vượt quá 100ms theo tiêu chuẩn kỹ thuật.

Cảm biến đo lưu lượng phải được hiệu chuẩn định kỳ 6 tháng một lần. Sai số cho phép không vượt quá 0.5% thang đo đối với chất lỏng thông thường và 1% với dung dịch có độ nhớt cao trên 100cP.

6. Rò rỉ sản phẩm

Các điểm nối trên hệ thống đường ống cần được kiểm tra định kỳ về độ kín khít. Mặt bích và ren nối phải đảm bảo độ phẳng theo tiêu chuẩn DIN 2502, sai số cho phép không quá 0.2mm trên toàn bộ bề mặt tiếp xúc.

Ron làm kín tại mối nối cần được thay thế khi xuất hiện dấu hiệu lão hóa. Độ cứng của vật liệu làm kín phải phù hợp với áp suất làm việc, thông thường dao động từ 65-75 shore A đối với cao su EPDM và 75-85 shore A với silicon.

Mechanical seal trên bơm định lượng yêu cầu kiểm tra nghiêm ngặt về độ rò rỉ. Tiêu chuẩn cho phép tốc độ rò rỉ không vượt quá 10 giọt/giờ đối với dung dịch thông thường và 5 giọt/giờ với dung dịch đặc biệt.

7. Bọt khí trong sản phẩm

Hiện tượng bọt khí xuất hiện thường do áp suất hút của bơm không phù hợp. Người vận hành cần duy trì NPSH (Net Positive Suction Head) theo đúng thông số kỹ thuật, thường cao hơn ít nhất 0.5m so với NPSH yêu cầu của bơm.

Đường ống hút cần lắp đặt với độ dốc tối thiểu 2% về phía bồn chứa để tránh tích tụ khí. Bộ tách khí tự động phải hoạt động hiệu quả, áp suất xả không thấp hơn 0.2 bar so với áp suất khí quyển để đảm bảo khả năng thoát khí.

Van xả khí trên đỉnh bồn chứa và các điểm cao của hệ thống cần được mở định kỳ. Thời gian xả phụ thuộc vào lưu lượng dòng chảy, thông thường kéo dài 30-60 giây cho đến khi dung dịch chảy ra không còn bọt khí.

Xem thêm:

15 bước kiểm tra máy chiết rót hàng ngày đóng vai trò then chốt trong việc duy trì hiệu suất và độ ổn định của thiết bị. Quy trình này không chỉ giúp phát hiện sớm các dấu hiệu bất thường mà còn đảm bảo chất lượng sản phẩm đầu ra đạt tiêu chuẩn. VITEKO cam kết đồng hành cùng quý khách trong suốt quá trình sử dụng máy chiết rót, từ tư vấn kỹ thuật đến hỗ trợ bảo trì. Để được hỗ trợ chi tiết về quy trình kiểm tra máy chiết rót hoặc giải đáp các thắc mắc về thiết bị, xin vui lòng liên hệ hotline 093 345 5566.

Tham khảo thêm các thiết bị máy móc thường được mua cùng

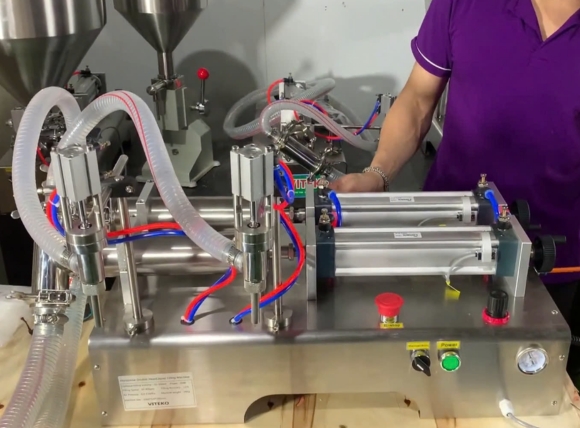

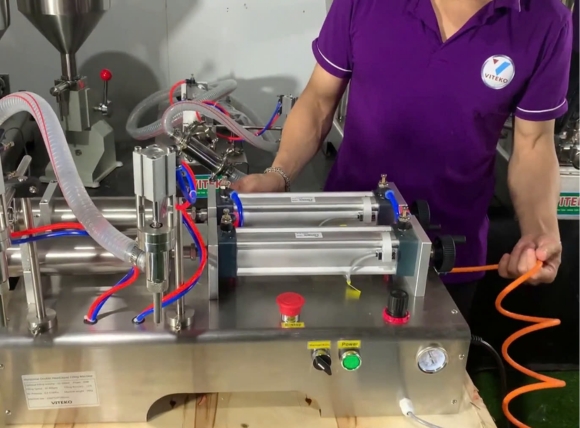

>>>Bấm vào ảnh để xem chi tiết các dòng máy chiết rót đang được bán tại VITEKO<<<

>>>Bấm vào ảnh để xem chi tiết các dòng máy chiết rót đang được bán tại VITEKO<<<