I. Máy co màng là gì?

Máy co màng (hay còn gọi là máy rút màng co, máy bọc màng co) là thiết bị chuyên dụng được sử dụng để bọc sản phẩm thông qua một lớp màng co nhiệt với chất liệu PP, POF, POV, PE. Dưới tác động của nhiệt độ cao, lớp màng này sẽ co lại và ôm sát xung quanh sản phẩm, tạo nên lớp bao bọc vừa có tính bảo vệ vừa mang tính thẩm mỹ cao.

II. Cấu tạo và nguyên lý hoạt động của máy co màng

1. Cấu tạo của máy co màng

Máy co màng có cấu tạo khác nhau tùy thuộc vào loại máy và mức độ tự động hóa, nhưng về cơ bản bao gồm các bộ phận chính sau:

1.1 Buồng nhiệt/Hệ thống gia nhiệt

-

Là "trái tim" của máy co màng

-

Có thể sử dụng các loại điện trở khác nhau: điện trở lò xo, điện trở bóng hồng ngoại, điện trở ống thép

-

Nhiệt độ có thể điều chỉnh từ 150-300°C tùy theo loại màng và sản phẩm

1.2 Băng tải

-

Chịu trách nhiệm vận chuyển sản phẩm qua buồng nhiệt

-

Có thể điều chỉnh tốc độ để phù hợp với từng loại sản phẩm

-

Thường làm bằng vật liệu chịu nhiệt cao như thép không gỉ hoặc lưới kim loại đặc biệt

Tìm hiểu thêm: Hướng dẫn chọn băng tải phù hợp cho máy co màng

1.3 Bảng điều khiển

-

Điều chỉnh nhiệt độ, tốc độ băng tải

-

Hiển thị các thông số hoạt động

-

Trên các máy hiện đại thường có màn hình cảm ứng, hỗ trợ lưu trữ cài đặt cho nhiều loại sản phẩm khác nhau

1.4 Hệ thống quạt làm mát

1.5 Khung máy

-

Thường làm bằng thép không gỉ hoặc sắt sơn tĩnh điện

-

Thiết kế chắc chắn, bền bỉ

-

Có thể điều chỉnh chiều cao (đối với một số mẫu máy)

2. Nguyên lý hoạt động của máy co màng

Máy co màng hoạt động dựa trên nguyên lý gia nhiệt và co màng:

Giai đoạn chuẩn bị: Sản phẩm được bọc lỏng bằng màng co (có thể thực hiện thủ công hoặc bằng máy cắt màng)

Giai đoạn co màng:

-

Sản phẩm đã bọc màng được đặt lên băng tải

-

Băng tải đưa sản phẩm vào buồng nhiệt

-

Hệ thống thanh nhiệt hoặc bóng nhiệt làm nóng không khí đến mức nhiệt đã cài đặt

-

Quạt thổi khí nóng luân chuyển đều trong buồng nhiệt

-

Nhiệt độ cao làm cho màng co lại và ôm sát vào sản phẩm

Giai đoạn làm mát:

-

Sản phẩm ra khỏi buồng nhiệt

-

Hệ thống quạt làm mát giúp ổn định lớp màng

-

Sản phẩm hoàn thiện, sẵn sàng đưa vào lưu trữ hoặc vận chuyển

III. Phân loại máy co màng

Máy co màng được phân loại thành nhiều dòng khác nhau dựa trên mức độ tự động hóa, từ các thiết bị thủ công đơn giản đến các hệ thống tự động hóa hoàn toàn. Mỗi loại máy đều có những đặc điểm, ưu nhược điểm và phạm vi ứng dụng riêng, phù hợp với các nhu cầu sản xuất khác nhau.

1. Máy co màng cầm tay (thủ công)

Thiết bị cầm tay nhỏ gọn sử dụng khí nóng để co màng bao quanh sản phẩm, hoạt động tương tự máy sấy tóc.

.jpg)

Đặc điểm:

-

Công suất 1500-2000W

-

Nhiệt độ điều chỉnh 100-300°C

-

Trọng lượng nhẹ, dưới 1kg

-

Giá thành thấp (500.000-2.000.000 VNĐ)

Ứng dụng:

-

Hộ gia đình, cửa hàng nhỏ

-

Đóng gói quà tặng, sản phẩm handmade

-

Bọc màng số lượng ít (dưới 100 sản phẩm/ngày)

Ưu điểm:

Nhược điểm:

-

Năng suất thấp (1-3 sản phẩm/phút)

-

Chất lượng phụ thuộc vào kỹ năng người dùng

-

Gây mỏi tay khi sử dụng lâu

-

Không phù hợp cho sản xuất quy mô lớn

2. Máy co màng bán tự động

Thiết bị kết hợp buồng nhiệt và băng tải, tự động co màng nhưng vẫn cần thao tác thủ công để bọc màng ban đầu.

Đặc điểm:

-

Công suất 4-15kW

-

Kích thước buồng từ 150x300mm đến 600x400mm (Tùy loại)

-

Tốc độ băng tải điều chỉnh được (0-10m/phút)

-

Nhiệt độ hoạt động 0-300°C

Ứng dụng:

-

Cơ sở sản xuất vừa và nhỏ

-

Xưởng đóng gói thực phẩm, mỹ phẩm

-

Sản lượng 100-2000 sản phẩm/ngày

Ưu điểm:

-

Hiệu suất ổn định (5-10 sản phẩm/phút)

-

Chất lượng đóng gói đồng đều

-

Vận hành đơn giản

-

Chi phí đầu tư hợp lý (8-20 triệu VNĐ)

Nhược điểm:

-

Vẫn cần thao tác thủ công

-

Chiếm không gian (khoảng 2-4m²)

-

Tiêu thụ điện cao hơn máy cầm tay

-

Giới hạn về kích thước sản phẩm

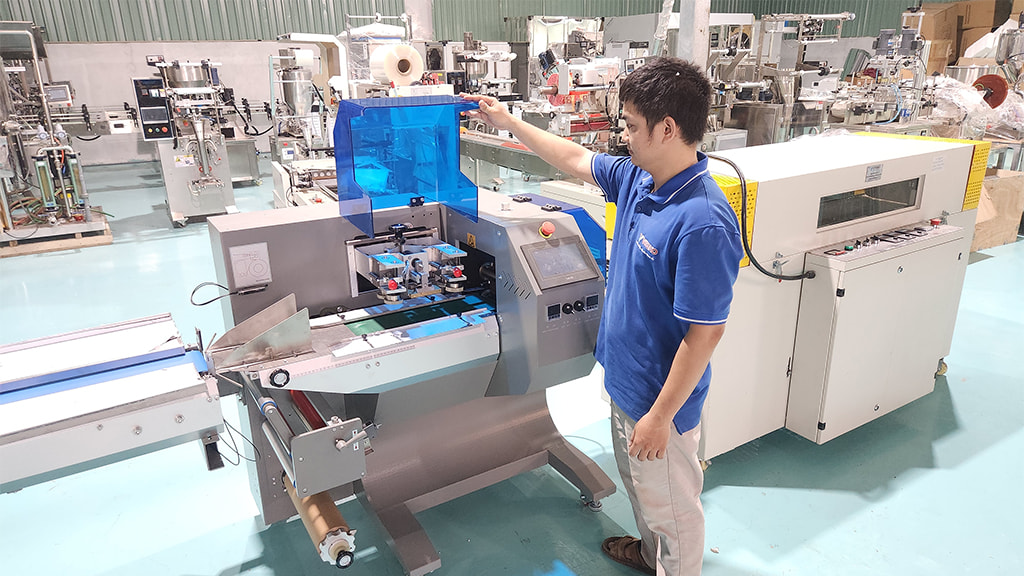

3. Máy co màng tự động

Hệ thống tích hợp tự động hóa toàn bộ quy trình từ cắt, bọc đến co màng trong một thiết bị.

Đặc điểm:

-

Công suất 10-30kW

-

Năng suất 20-40 sản phẩm/phút

-

Điều khiển bằng PLC, màn hình cảm ứng

-

Hệ thống an toàn tích hợp

Ứng dụng:

-

Nhà máy sản xuất quy mô lớn

-

Dây chuyền đóng gói công nghiệp

-

Sản lượng trên 2000 sản phẩm/ngày

Ưu điểm:

Nhược điểm:

-

Chi phí đầu tư cao (50-200 triệu VNĐ)

-

Yêu cầu không gian lớn (5-15m²)

-

Cần kỹ thuật viên chuyên nghiệp

-

Chi phí sửa chữa và bảo trì cao

4. Máy cắt co màng tự động tốc độ cao

Đỉnh cao của công nghệ đóng gói co màng, tích hợp hệ thống cắt, hàn và co màng tốc độ cao cho sản xuất công nghiệp.

Đặc điểm:

Ứng dụng:

Ưu điểm:

-

Năng suất cực cao

-

Tự động hóa hoàn toàn

-

Chất lượng siêu đồng nhất

-

Giám sát thông minh, báo lỗi tự động

-

Tiết kiệm chi phí dài hạn

Nhược điểm:

-

Đầu tư ban đầu khổng lồ (800 triệu - 2 tỷ VNĐ)

-

Yêu cầu không gian rộng lớn

-

Cần đội ngũ kỹ thuật chuyên nghiệp

-

Tiêu thụ năng lượng lớn

-

Khó khăn khi chuyển đổi sản phẩm

IV. Tiêu chí lựa chọn máy co màng, máy bọc màng co phù hợp

Việc lựa chọn máy co màng phù hợp với nhu cầu sản xuất đóng vai trò quyết định đến hiệu quả đầu tư. Dưới đây là những tiêu chí quan trọng cần cân nhắc khi lựa chọn máy:

1. Xác định loại màng sử dụng

Có 3 loại màng co chính thường được sử dụng:

Màng co POF (Polyolefin):

-

Ưu điểm: Độ trong suốt cao, không mùi, an toàn với thực phẩm, co đều

-

Nhiệt độ co: 160-180°C

-

Ứng dụng: Thực phẩm, mỹ phẩm, sản phẩm cao cấp

-

Giá thành: Cao hơn PVC

Màng co PVC (Polyvinyl Chloride):

-

Ưu điểm: Giá rẻ, độ co tốt, dễ sử dụng

-

Nhiệt độ co: 120-150°C

-

Ứng dụng: Hàng hóa thông thường, sách báo, văn phòng phẩm

-

Hạn chế: Có thể phát sinh khí độc khi đốt nóng

Màng co PE (Polyethylene):

-

Ưu điểm: Bền, chống thấm nước tốt, chịu lực cao

-

Nhiệt độ co: 180-200°C

-

Ứng dụng: Đồ uống, sản phẩm nặng, hàng hóa vận chuyển xa

-

Giá thành: Thường cao nhất trong 3 loại

Tìm hiểu thêm: Màng co PE, POF, PVC - Lựa chọn loại nào cho sản phẩm của bạn

Khi lựa chọn máy, cần đảm bảo máy tương thích với loại màng bạn sử dụng, đặc biệt là khả năng điều chỉnh nhiệt độ phù hợp.

2. Xác định thông số sản phẩm cần đóng gói co màng

Để đảm bảo màng co ôm sát và bảo vệ sản phẩm hiệu quả, việc lựa chọn máy bọc màng co phù hợp với kích thước sản phẩm là vô cùng quan trọng.

Đo chính xác chiều dài, chiều rộng và chiều cao của sản phẩm bạn muốn bọc màng co. Lưu ý rằng kích thước này bao gồm cả bao bì sản phẩm nếu có.

Kích thước máy cắt màng: Đảm bảo máy cắt màng có kích thước đủ lớn để chứa được sản phẩm.

-

Máy cắt màng chữ L: Phù hợp cho sản phẩm nhỏ, kích thước vừa phải.

-

Máy cắt màng chữ I: Phù hợp cho sản phẩm có chiều dài lớn.

Kích thước máy co màng: Tương tự như máy cắt màng, máy co màng cũng cần có kích thước đủ lớn để chứa được sản phẩm. Đảm bảo kích thước hầm co chứa được sản phẩm. Lưu ý rằng buồng co của máy phải lớn hơn kích thước sản phẩm ít nhất 5-10cm mỗi chiều để đảm bảo sản phẩm di chuyển suôn sẻ và màng co đều.

Máy co màng chuyên dùng cho sản phẩm kích thước lớn

Máy co màng chuyên dùng cho sản phẩm kích thước lớn

3. Xác định số lượng sản phẩm cần bọc màng co để chọn máy co màng có công suất phù hợp

Để tối ưu hóa hiệu quả sản xuất, việc xác định chính xác số lượng sản phẩm cần bọc màng co mỗi ngày là vô cùng quan trọng. Dựa trên nhu cầu này, bạn có thể lựa chọn loại máy bọc màng co phù hợp nhất với cơ sở sản xuất của mình. Dưới đây là hướng dẫn lựa chọn máy dựa trên số lượng sản phẩm:

-

Số lượng ít (3-8 sản phẩm/phút): Sử dụng máy bọc màng co thủ công với công suất trung bình. Loại máy này tiết kiệm chi phí và dễ sử dụng cho nhu cầu sản xuất nhỏ.

-

Số lượng trung bình (8-20 sản phẩm/phút): Máy bọc màng co bán tự động là lựa chọn tối ưu. Máy nâng cao hiệu quả sản xuất và giảm thiểu thao tác thủ công.

-

Số lượng lớn (từ 25 sản phẩm/phút trở lên): Máy bọc màng co tự động đáp ứng nhu cầu sản xuất cao. Máy vận hành hoàn toàn tự động, cho năng suất cao và tiết kiệm nhân công.

Lưu ý: Khi lựa chọn máy bọc màng co cần cân nhắc kỹ lưỡng nhu cầu sản xuất hiện tại và dự báo tăng trưởng trong tương lai của cơ sở sản xuất để đảm bảo lựa chọn được loại máy có công suất phù hợp nhất.

V. Ứng dụng của máy co màng trong các ngành công nghiệp

Máy co màng đã trở thành thiết bị thiết yếu trong quy trình đóng gói của nhiều ngành công nghiệp khác nhau. Với khả năng bảo vệ sản phẩm toàn diện và tăng tính thẩm mỹ, thiết bị này được ứng dụng rộng rãi trong các lĩnh vực sau:

1. Ngành thực phẩm và đồ uống

Đây là ngành sử dụng máy rút màng co phổ biến nhất với các ứng dụng:

-

Đóng gói lốc chai nước, lon nước ngọt

-

Bọc màng hộp bánh kẹo, thực phẩm khô

-

Bảo quản rau củ quả, thực phẩm tươi sống

-

Đóng gói các sản phẩm thực phẩm đông lạnh

Ưu điểm nổi bật khi sử dụng trong ngành này:

-

Bảo vệ thực phẩm khỏi bụi bẩn, vi khuẩn

-

Kéo dài thời gian bảo quản

-

Giúp nhóm sản phẩm lại với nhau, thuận tiện cho vận chuyển

-

Tăng tính nhận diện thương hiệu

2. Ngành dược phẩm và y tế

Với yêu cầu cao về vệ sinh và bảo quản, ngành dược phẩm và y tế ứng dụng máy co màng để:

-

Đóng gói thuốc, viên nén, ống tiêm

-

Bọc màng các bộ dụng cụ y tế vô trùng

-

Bảo quản các thiết bị y tế nhạy cảm

-

Niêm phong các sản phẩm để đảm bảo không bị can thiệp

Lợi ích chính:

-

Đảm bảo vô trùng, tránh nhiễm khuẩn

-

Bảo vệ sản phẩm khỏi ẩm mốc

-

Tạo lớp niêm phong, chống giả mạo

-

Dễ dàng nhận biết nếu bao bì bị hỏng

3. Ngành mỹ phẩm

Ngành mỹ phẩm sử dụng máy bọc màng co để:

-

Đóng gói các hộp mỹ phẩm cao cấp

-

Bọc màng các bộ quà tặng, gift set

-

Bảo quản các sản phẩm dễ bay hơi

-

Tạo tính thẩm mỹ cao cho sản phẩm

Ưu điểm:

-

Tăng giá trị cảm nhận của sản phẩm

-

Bảo vệ khỏi tác động môi trường

-

Chống giả mạo, đảm bảo thương hiệu

-

Tạo tính chuyên nghiệp cho bao bì

4. Ngành in ấn và văn phòng phẩm

Các ứng dụng trong ngành in ấn:

-

Đóng gói sách, tạp chí, ấn phẩm

-

Bảo quản giấy tờ, tài liệu quan trọng

-

Bọc màng văn phòng phẩm như bút, sổ

-

Đóng gói bộ sản phẩm văn phòng

Lợi ích:

-

Bảo vệ giấy khỏi ẩm mốc, bụi bẩn

-

Giữ sản phẩm luôn mới, không bị cong vênh

-

Nhóm sản phẩm lại với nhau

-

Tăng tính chuyên nghiệp

5. Ngành điện tử và linh kiện

Máy co màng nhiệt được ứng dụng để:

-

Đóng gói các thiết bị điện tử nhỏ

-

Bảo quản linh kiện nhạy cảm

-

Bọc màng bo mạch, cáp, dây điện

-

Đóng gói phụ kiện điện tử

Ưu điểm:

VI. Lợi ích khi sử dụng máy bọc màng co

Sử dụng máy co màng trong quy trình đóng gói mang lại nhiều lợi ích vượt trội so với các phương pháp đóng gói truyền thống. Dưới đây là những lợi ích chính mà doanh nghiệp có thể đạt được:

1. Bảo vệ sản phẩm toàn diện

-

Chống bụi bẩn: Màng co tạo lớp phong bì kín, ngăn bụi bẩn tiếp xúc với sản phẩm

-

Chống ẩm: Màng co có khả năng chống thấm, giúp sản phẩm không bị ẩm mốc

-

Chống trầy xước: Lớp màng tạo đệm bảo vệ, giảm ma sát giữa sản phẩm và môi trường bên ngoài

-

Tăng tuổi thọ: Sản phẩm được bảo quản tốt hơn, kéo dài thời gian sử dụng

2. Cố định và nhóm sản phẩm

-

Gom nhóm sản phẩm: Dễ dàng đóng gói nhiều sản phẩm thành một khối

-

Thuận tiện vận chuyển: Giảm rủi ro rơi vỡ, tách rời khi di chuyển

-

Tiết kiệm không gian: Xếp chồng được nhiều lớp, tối ưu không gian kho bãi

-

Dễ dàng phân phối: Đơn giản hóa quá trình phân phối hàng hóa

3. Tăng tính thẩm mỹ và chuyên nghiệp

-

Bề mặt sáng bóng: Màng co tạo bề mặt căng bóng, làm nổi bật sản phẩm bên trong

-

Trong suốt: Khách hàng dễ dàng nhìn thấy sản phẩm mà không cần mở bao bì

-

Chuyên nghiệp: Tạo ấn tượng về sự chuyên nghiệp, sản phẩm cao cấp

-

Tăng giá trị cảm nhận: Khách hàng cảm thấy sản phẩm có giá trị cao hơn

4. Tăng hiệu quả sản xuất

-

Tự động hóa: Giảm thao tác thủ công, tăng tốc độ đóng gói

-

Tiêu chuẩn hóa: Mỗi sản phẩm được đóng gói với chất lượng đồng đều

-

Linh hoạt: Dễ dàng điều chỉnh cho nhiều loại sản phẩm khác nhau

-

Giảm lỗi: Hạn chế sai sót do con người trong quá trình đóng gói

5. Tiết kiệm chi phí dài hạn

-

Giảm chi phí nhân công: Một máy có thể thay thế nhiều lao động thủ công

-

Tiết kiệm vật liệu: Sử dụng lượng màng tối thiểu so với các phương pháp khác

-

Giảm tỷ lệ hỏng hóc: Bảo vệ tốt hơn, giảm thiểu tổn thất trong vận chuyển

-

Hiệu quả năng lượng: Các máy co màng hiện đại tiết kiệm điện năng đáng kể

6. Bảo vệ thương hiệu

-

Chống giả mạo: Dễ dàng phát hiện nếu bao bì bị can thiệp

-

Niêm phong an toàn: Đảm bảo sản phẩm không bị mở trước khi đến tay người dùng

-

In ấn thương hiệu: Có thể in logo, thông tin lên màng co

-

Tạo ấn tượng: Bao bì đẹp tạo ấn tượng tốt về thương hiệu

Địa chỉ mua máy đóng gói màng co, máy co màng Uy Tín & Chất Lượng

VITEKO cung cấp các dòng máy bọc màng co cho mọi dự án đóng gói, từ các dòng máy công nghiệp công suất lớn đến các máy bọc màng co thủ công dùng trong gia đình, hộ kinh doanh nhỏ lẻ.

Ngoài các mẫu được lắp đặt sẵn, chúng tôi có thể thiết kế, tùy chỉnh các thông số sản phẩm, lắp đặt các mẫu máy cắt màng co, máy co màng cá nhân hóa, phù hợp với nhu cầu đóng gói của từng khách hàng cụ thể. Máy móc là khoản đầu tư lớn, hãy liên hệ với kỹ thuật chúng tôi qua số hotline: 093.345.5566 hoặc 0971.291.584 để được tư vấn chọn mua sản phẩm phù hợp với nhu cầu.