Trong quy trình đóng gói công nghiệp, chất lượng mối hàn quyết định trực tiếp đến tuổi thọ và độ bền của bao bì. Thống kê cho thấy 65% sự cố về chất lượng sản phẩm xuất phát từ mối hàn nhiệt không đạt tiêu chuẩn. VITEKO với kinh nghiệm trong lĩnh vực cung cấp giải pháp đóng gói tự động, nhận thấy việc lựa chọn đúng loại thanh hàn nhiệt và vận hành chuẩn có thể giảm thiểu tới 90% các sự cố liên quan đến đóng gói.

Tối ưu hóa quy trình đóng gói bằng thanh hàn nhiệt đòi hỏi sự am hiểu sâu sắc về các thông số kỹ thuật như nhiệt độ, áp suất và thời gian hàn. Bài viết này chúng tôi sẽ phân tích chi tiết các yếu tố kỹ thuật then chốt, cung cấp hướng dẫn lựa chọn và vận hành thanh hàn nhiệt, giúp doanh nghiệp đạt được hiệu suất đóng gói tối ưu theo tiêu chuẩn quốc tế GMP.

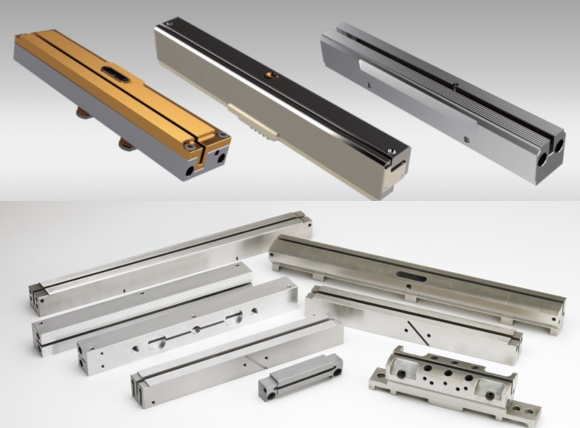

I. Thanh hàn nhiệt là gì?

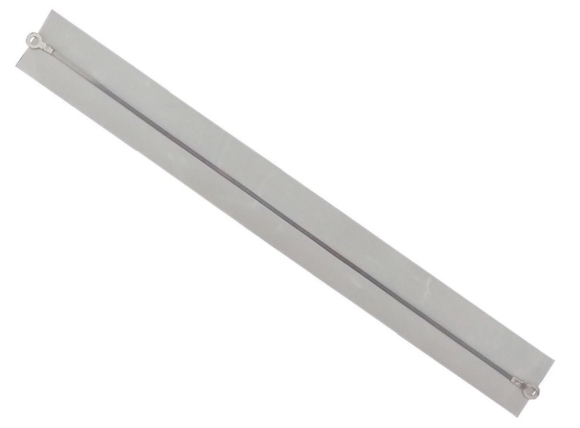

Thanh hàn nhiệt là thiết bị chuyên dụng trong dây chuyền đóng gói tự động, sử dụng nguyên lý nhiệt - áp để tạo mối liên kết giữa các lớp màng bao bì. Theo tiêu chuẩn ISO 11607, thiết bị này phải đảm bảo khả năng tạo mối hàn đạt độ bền kéo tối thiểu 1.5N/15mm và độ kín tuyệt đối.

Một thanh hàn nhiệt công nghiệp bao gồm các thành phần sau:

-

Hệ thống gia nhiệt

-

Hệ thống điều khiển

-

Cơ cấu tạo áp

Thanh hàn nhiệt hoạt động thông qua một quy trình tự động gồm bốn giai đoạn chính: gia nhiệt, tạo áp, duy trì và làm nguội. Ở giai đoạn gia nhiệt ban đầu (0.2-0.5 giây), dây nhiệt được cấp điện đến nhiệt độ từ 120°C-180°C tùy loại vật liệu.

Tiếp theo, hệ thống khí nén tạo áp lực 0.4-0.6MPa trong 0.3-0.8 giây, khiến màng bắt đầu chảy mềm. Giai đoạn duy trì kéo dài 0.5-1.5 giây để các phân tử polymer liên kết bền vững, tạo thành mối hàn. Cuối cùng, nhiệt độ giảm xuống và áp lực được giải phóng trong 0.3-0.6 giây để mối hàn đông cứng hoàn toàn.

Xem thêm:

II. Phân loại thanh hàn nhiệt

Trong ngành công nghiệp đóng gói, lựa chọn đúng loại thanh hàn nhiệt đóng vai trò quyết định đến hiệu quả sản xuất. VITEKO sẽ phân tích chi tiết hai dòng thanh hàn phổ biến nhất hiện nay: thanh hàn đơn và thanh hàn kép.

1. Thanh hàn đơn

Thanh hàn đơn tạo ra một đường hàn duy nhất với chiều rộng 2-5mm, thích hợp cho các doanh nghiệp vừa và nhỏ. Với công suất từ 200-800W và tốc độ hàn 5-15m/phút, loại này phù hợp đóng gói sản phẩm nhẹ dưới 1kg và dây chuyền có công suất dưới 500 sản phẩm/giờ. Chi phí đầu tư và vận hành thấp hơn 30-40% so với thanh hàn kép.

2. Thanh hàn kép

thanh hàn kép với hai đường hàn song song cách nhau 3-8mm mang lại độ kín tuyệt đối, phục vụ tốt cho các dây chuyền công nghiệp hiện đại. Công suất 400-1500W cho phép xử lý trên 1000 sản phẩm/giờ, đặc biệt phù hợp với hàng hóa có trọng lượng trên 1kg hoặc yêu cầu bảo quản nghiêm ngặt. Mặc dù chi phí cao hơn nhưng độ bền kéo đạt trên 2.0N/15mm, đảm bảo chất lượng vượt trội cho sản phẩm.

Khi nào thì người dùng sử dụng thanh hàn đơn và khi nào sử dụng thanh hàn kép là vấn đề cũng không quá phức tạp. Việc lựa chọn giữa hai loại thanh hàn phụ thuộc vào ba yếu tố chính: quy mô sản xuất, đặc tính sản phẩm và khả năng đầu tư của doanh nghiệp. Với dây chuyền nhỏ, nhu cầu đơn giản, thanh hàn đơn là lựa chọn kinh tế. Ngược lại, các nhà máy lớn nên đầu tư thanh hàn kép để đảm bảo chất lượng và hiệu suất sản xuất.

III. Yếu tố ảnh hưởng đến chất lượng mối hàn nhiệt

Chất lượng mối hàn nhiệt không chỉ phụ thuộc vào thiết bị mà còn chịu ảnh hưởng bởi nhiều yếu tố kỹ thuật khác nhau. Hiểu rõ và kiểm soát tốt các yếu tố này sẽ giúp doanh nghiệp tối ưu hóa quy trình đóng gói, đảm bảo chất lượng sản phẩm một cách tốt nhất.

Nhiệt độ đóng vai trò quan trọng hàng đầu trong quá trình hàn nhiệt. Với mỗi loại màng, nhiệt độ tối ưu sẽ khác nhau, thường dao động từ 120°C đến 200°C. Nhiệt độ thấp khiến mối hàn không kín, trong khi nhiệt độ cao có thể làm cháy màng. Hệ thống điều khiển PID hiện đại cho phép duy trì nhiệt độ ổn định với độ chính xác ±1°C, đảm bảo chất lượng mối hàn đồng đều.

Áp lực tác động trực tiếp lên chất lượng liên kết phân tử của mối hàn. Thông thường, áp lực tối ưu nằm trong khoảng 0.4-0.6MPa. Áp lực thấp tạo ra mối hàn yếu, dễ bong tróc, trong khi áp lực cao làm biến dạng màng và giảm độ bền. Các cảm biến áp suất và van điều khiển tỷ lệ giúp duy trì áp lực chính xác trong suốt quá trình hàn.

Thời gian gia nhiệt và làm nguội cũng ảnh hưởng đáng kể. Quá trình gia nhiệt cần từ 0.2-0.5 giây để đạt nhiệt độ mong muốn, sau đó duy trì 0.5-1.5 giây để tạo liên kết. Giai đoạn làm nguội kéo dài 0.3-0.6 giây, đảm bảo mối hàn đông cứng hoàn toàn. Việc cài đặt thời gian không phù hợp có thể dẫn đến mối hàn kém chất lượng.

Chất lượng vật liệu và điều kiện môi trường cũng đóng vai trò quan trọng. Màng bao bì cần đảm bảo độ dày và thành phần phù hợp, độ ẩm môi trường nên duy trì dưới 65% để tránh ảnh hưởng đến quá trình hàn. Bụi bẩn và tạp chất có thể làm giảm chất lượng mối hàn, vì vậy cần thường xuyên vệ sinh thiết bị và không gian sản xuất.

Xem thêm:

IV. Tiêu chí lựa chọn thanh hàn nhiệt phù hợp với nhu cầu sử dụng

VITEKO đã tổng hợp các tiêu chí then chốt giúp doanh nghiệp đưa ra quyết định đầu tư chính xác vì chúng tôi biết rằng để nâng cao hiệu quả sản xuất cũng như đưa ra quyết định đầu tư chính xác, người dùng cần phải xác định loại thanh hàn nhiệt phù hợp với nhu cầu sử dụng của mình.

1. Đặc điểm sản phẩm cần đóng gói

Đặc điểm sản phẩm cần đóng gói là yếu tố đầu tiên cần xem xét. Với sản phẩm dạng bột hoặc hạt nhỏ, cần thanh hàn có khả năng tạo mối hàn kín hoàn toàn, độ bền kéo tối thiểu 2.0N/15mm.

Sản phẩm dạng lỏng hoặc bán lỏng đòi hỏi thanh hàn kép để đảm bảo độ kín tuyệt đối. Đối với thực phẩm hoặc dược phẩm, cần lựa chọn thanh hàn đạt chuẩn FDA hoặc GMP.

Ví dụ cụ thể sản phẩm dạng bột/hạt (bột giặt, hạt nhựa, gia vị,…):

- Cần thanh hàn đơn công suất 400-600W

- Độ bền kéo tối thiểu 1.5N/15mm

- Nhiệt độ hàn: 130-150°C

Ví dụ cụ thể sản phẩm dạng lỏng/bán lỏng (nước giặt, dầu gội, sữa tắm,…):

- Yêu cầu thanh hàn kép 800-1200W

- Độ bền kéo trên 2.0N/15mm

- Nhiệt độ hàn: 140-180°C

Ví dụ cụ thể thực phẩm/dược phẩm (Viên nang, thực phẩm chức năng,…):

- Bắt buộc thanh hàn kép chuẩn FDA/GMP

- Công suất 1000-1500W

- Độ bền kéo trên 2.5N/15mm

Việc hiểu rõ đặc tính sản phẩm không chỉ giúp lựa chọn đúng loại thanh hàn nhiệt mà còn tối ưu được chi phí đầu tư. VITEKO khuyên rằng doanh nghiệp nên cân nhắc kỹ đặc điểm sản phẩm để tránh lãng phí trong đầu tư hoặc phải nâng cấp thiết bị sau thời gian ngắn sử dụng. Một thanh hàn nhiệt phù hợp sẽ đảm bảo cả chất lượng đóng gói và hiệu quả sản xuất lâu dài.

2. Yêu cầu sản xuất

Yêu cầu sản xuất quyết định công suất và tốc độ của thanh hàn. Dây chuyền công suất nhỏ dưới 500 sản phẩm/giờ có thể sử dụng thanh hàn đơn công suất 200-800W. Với quy mô lớn trên 1000 sản phẩm/giờ, cần thanh hàn kép công suất 400-1500W kèm hệ thống làm mát. Tần suất sản xuất cao đòi hỏi thiết bị có độ bền cơ khí tốt và khả năng hoạt động liên tục 12-16 giờ/ngày.

3. Công suất và hiệu suất

Hiệu suất và công suất của thiết bị cần tương thích với dây chuyền sản xuất. Thời gian thiết lập và chuyển đổi giữa các chế độ không quá 5 phút. Tỷ lệ sản phẩm lỗi phải dưới 0.1% trong điều kiện vận hành bình thường.

4. Chi phí đầu tư và vận hành

Chi phí đầu tư và vận hành bao gồm nhiều yếu tố. Ngoài giá thiết bị ban đầu, cần tính đến chi phí lắp đặt (5-10% giá thiết bị), chi phí vận hành (điện năng 0.2-0.5kW/h), chi phí bảo trì định kỳ (2-3 tháng/lần), và tuổi thọ thiết bị (3-5 năm). ROI (Return On Investment) cho thiết bị thanh hàn thường dao động từ 6-18 tháng tùy quy mô sản xuất.

V. Cách kiểm soát chất lượng mối hàn hiệu quả

Kiểm soát chất lượng mối hàn là công đoạn then chốt trong quy trình đóng gói sản phẩm. VITEKO sẽ phân tích chi tiết các phương pháp kiểm soát chất lượng từ cơ bản đến nâng cao, giúp doanh nghiệp xây dựng quy trình kiểm soát chặt chẽ và hiệu quả.

1. Các tiêu chuẩn chất lượng và phương pháp kiểm tra

Mỗi mối hàn cần đáp ứng các tiêu chuẩn kỹ thuật nghiêm ngặt. Độ bền kéo tối thiểu phải đạt 1.5N/15mm, độ kín 100% và độ đồng đều trong khoảng ±0.2mm. Việc kiểm tra được thực hiện thông qua hai phương pháp chính: đánh giá trực quan và kiểm tra cơ học.

Đánh giá trực quan tập trung vào màu sắc, độ đồng đều và tình trạng biến dạng của mối hàn, thực hiện trong 5-10 giây/sản phẩm. Kiểm tra cơ học bao gồm test độ bền kéo và thử nghiệm áp suất, với tần suất 1 mẫu/500 sản phẩm.

2. Quy trình đảm bảo chất lượng

Quy trình kiểm soát chất lượng được triển khai xuyên suốt ba giai đoạn sản xuất. Trước sản xuất, nhân viên kỹ thuật tiến hành kiểm tra nhiệt độ (±1°C), đo áp lực (0.4-0.6MPa) và căn chỉnh thanh hàn trong khoảng 15-20 phút.

Trong quá trình sản xuất, hệ thống giám sát liên tục các thông số vận hành, kết hợp với việc lấy mẫu định kỳ 30 phút/lần. Sau sản xuất, tiến hành kiểm tra ngẫu nhiên với tỷ lệ 1% và lưu mẫu theo từng lô sản xuất để theo dõi.

3. Xử lý khi phát hiện lỗi

Khi phát hiện các lỗi phổ biến như mối hàn không kín, nhiệt độ không ổn định hay áp lực không đủ, quy trình xử lý được kích hoạt ngay lập tức. Đầu tiên, dừng dây chuyền sản xuất để ngăn chặn sản phẩm lỗi.

Tiếp theo, đội kỹ thuật nhanh chóng xác định nguyên nhân và thực hiện điều chỉnh thông số. Sau khi test lại mối hàn đạt yêu cầu, dây chuyền mới được phép vận hành trở lại. Song song với xử lý sự cố, việc cập nhật quy trình và đào tạo nhân viên được thực hiện thường xuyên nhằm phòng ngừa lỗi tái diễn.

Một hệ thống kiểm soát chất lượng toàn diện giúp doanh nghiệp không chỉ đảm bảo chất lượng sản phẩm mà còn tối ưu chi phí sản xuất. VITEKO cam kết đồng hành cùng doanh nghiệp trong việc xây dựng và hoàn thiện quy trình kiểm soát chất lượng, đảm bảo mỗi sản phẩm đến tay người tiêu dùng đều đạt chuẩn chất lượng cao nhất.

Xem thêm:

Để được tư vấn chi tiết về lựa chọn thanh hàn cũng như các giải pháp kiểm soát chất lượng phù hợp với doanh nghiệp, quý khách vui lòng liên hệ hotline: 093 345 5566. Đội ngũ chuyên gia của VITEKO sẵn sàng hỗ trợ quý khách 24/7 trong việc tối ưu hóa quy trình sản xuất và nâng cao chất lượng sản phẩm.

>>Bấm vào ảnh để xem chi tiết chương trình khuyến mãi máy hút chân không<<

>>Bấm vào ảnh để xem chi tiết chương trình khuyến mãi máy hút chân không<<