Đóng gói hút chân không đã trở thành một phương pháp bảo quản thực phẩm phổ biến trong ngành công nghiệp chế biến thực phẩm hiện đại. Phương pháp này giúp kéo dài thời gian bảo quản và duy trì chất lượng sản phẩm thông qua việc loại bỏ không khí từ bao bì.

VITEKO - với kinh nghiệm nhiều năm trong lĩnh vực an toàn thực phẩm, nhận thấy việc tuân thủ các tiêu chuẩn quốc tế trong quy trình đóng gói hút chân không không chỉ là yêu cầu bắt buộc mà còn là yếu tố then chốt quyết định sự thành công của doanh nghiệp trên thị trường toàn cầu.

I. Tổng quan về đóng gói hút chân không và tiêu chuẩn quốc tế

Tiêu chuẩn quốc tế đóng vai trò quan trọng trong việc đảm bảo an toàn thực phẩm khi áp dụng công nghệ đóng gói hút chân không. Các quy định này tạo nên khung pháp lý và kỹ thuật cho hoạt động sản xuất, chế biến thực phẩm trên toàn cầu.

1. Vai trò của tiêu chuẩn quốc tế trong ATTP

Tiêu chuẩn quốc tế trong an toàn thực phẩm tạo nên hệ thống quản lý chất lượng toàn diện cho ngành công nghiệp thực phẩm. Các tiêu chuẩn này đưa ra những yêu cầu cụ thể về cơ sở vật chất, quy trình sản xuất và hệ thống quản lý.

Đối với công nghệ đóng gói hút chân không, tiêu chuẩn quốc tế quy định chi tiết về thiết bị, vật liệu đóng gói và quy trình vận hành. Mục tiêu chính nhằm ngăn ngừa các mối nguy về vi sinh vật, hóa học và vật lý có thể ảnh hưởng đến sản phẩm.

Hệ thống tiêu chuẩn quốc tế giúp doanh nghiệp thiết lập quy trình kiểm soát chất lượng hiệu quả. Quá trình này bao gồm việc xác định các điểm kiểm soát tới hạn, thiết lập các biện pháp phòng ngừa và hành động khắc phục khi cần thiết.

2. Lợi ích của việc áp dụng tiêu chuẩn quốc tế khi đóng gói hút chân không

Áp dụng tiêu chuẩn quốc tế mang lại nhiều lợi ích thiết thực cho doanh nghiệp thực phẩm. Nổi bật nhất là khả năng kiểm soát chất lượng sản phẩm một cách hệ thống và khoa học.

Tiêu chuẩn quốc tế giúp nâng cao uy tín thương hiệu trên thị trường. Sản phẩm được chứng nhận đạt tiêu chuẩn quốc tế sẽ dễ dàng tiếp cận thị trường xuất khẩu và được người tiêu dùng tin tưởng lựa chọn.

Việc tuân thủ các tiêu chuẩn còn giúp tối ưu hóa quy trình sản xuất, giảm thiểu rủi ro và chi phí phát sinh. Doanh nghiệp có thể dễ dàng truy xuất nguồn gốc, xử lý sự cố và cải tiến liên tục hệ thống quản lý chất lượng.

II. Áp dụng ISO 22000 trong quy trình đóng gói hút chân không

ISO 22000 là tiêu chuẩn quốc tế được công nhận rộng rãi trong ngành công nghiệp thực phẩm. VITEKO - đơn vị phân phối thiết bị công nghiệp hàng đầu nhận định: Hệ thống quản lý này đóng vai trò then chốt trong việc đảm bảo an toàn thực phẩm trong quá trình đóng gói hút chân không.

1. Tổng quan về ISO 22000

ISO 22000 là hệ thống quản lý an toàn thực phẩm tích hợp các nguyên tắc HACCP với chương trình tiên quyết (PRP). Tiêu chuẩn này áp dụng cho mọi tổ chức trong chuỗi cung ứng thực phẩm, từ sản xuất đến phân phối.

Đối với công nghệ đóng gói hút chân không, ISO 22000 quy định cụ thể về quy trình vận hành, kiểm soát và giám sát. Hệ thống này yêu cầu thiết lập các chương trình vận hành cơ bản như: vệ sinh thiết bị, kiểm soát nhiệt độ,…

Quá trình triển khai ISO 22000 cần có sự tham gia của toàn bộ nhân viên trong doanh nghiệp. Mỗi bộ phận đều phải hiểu rõ vai trò và trách nhiệm của mình trong việc đảm bảo an toàn thực phẩm.

2. Yêu cầu về cơ sở vật chất và thiết bị

Theo tiêu chuẩn ISO 22000, cơ sở vật chất phải được thiết kế phù hợp với quy trình sản xuất. Khu vực đóng gói hút chân không cần được bố trí riêng biệt, tránh nhiễm chéo từ các khu vực khác.

Máy móc thiết bị phải được làm từ vật liệu không gây độc hại cho thực phẩm. Các thiết bị đóng gói hút chân không cần được bảo trì định kỳ, kiểm định và hiệu chuẩn theo quy định của nhà sản xuất.

Hệ thống theo dõi và đo lường phải được lắp đặt tại các điểm kiểm soát tới hạn. Những thiết bị này giúp giám sát các thông số quan trọng như: nhiệt độ, áp suất, độ ẩm trong quá trình đóng gói.

3. Kiểm soát quy trình sản xuất

ISO 22000 yêu cầu thiết lập hệ thống kiểm soát toàn diện trong quy trình đóng gói hút chân không. Mỗi công đoạn từ tiếp nhận nguyên liệu đến thành phẩm đều phải được giám sát chặt chẽ theo các thông số kỹ thuật đã được xác định.

Nhiệt độ phòng sản xuất cần duy trì ổn định ở mức 18-22°C, độ ẩm không vượt quá 65%. Những thông số này giúp hạn chế sự phát triển của vi sinh vật gây hại và đảm bảo chất lượng sản phẩm sau đóng gói.

Quy trình vận hành chuẩn (SOP) phải được xây dựng chi tiết cho từng công đoạn. Các tài liệu hướng dẫn cần được đặt tại vị trí dễ quan sát, giúp người vận hành thực hiện đúng quy trình.

Hệ thống cảnh báo tự động được tích hợp vào thiết bị đóng gói. Khi phát hiện thông số vượt ngưỡng cho phép, hệ thống sẽ phát tín hiệu cảnh báo để người vận hành kịp thời xử lý.

4. Truy xuất nguồn gốc và lưu trữ hồ sơ

Hệ thống truy xuất nguồn gốc theo ISO 22000 cho phép xác định nhanh chóng nguồn gốc sản phẩm. Mỗi lô hàng được gắn mã định danh riêng, liên kết với thông tin về nguyên liệu, quy trình sản xuất và phân phối.

Dữ liệu vận hành máy đóng gói hút chân không cần được ghi chép đầy đủ. Các thông số như: nhiệt độ seal, thời gian hút chân không, áp suất buồng hút phải được lưu trữ tối thiểu 24 tháng để phục vụ công tác kiểm tra và đánh giá.

Hồ sơ kiểm định thiết bị, báo cáo bảo trì, kết quả hiệu chuẩn định kỳ đều phải được quản lý theo quy định. Những tài liệu này giúp chứng minh thiết bị luôn hoạt động ổn định, đáp ứng yêu cầu kỹ thuật.

Xem thêm:

III. HACCP trong đóng gói hút chân không: Những điều cần biết

HACCP là hệ thống phân tích mối nguy và kiểm soát điểm tới hạn, đóng vai trò nền tảng trong đảm bảo an toàn thực phẩm. VITEKO hướng dẫn chi tiết cách áp dụng HACCP vào quy trình đóng gói hút chân không, giúp doanh nghiệp kiểm soát hiệu quả các rủi ro tiềm ẩn.

1. Các nguyên tắc HACCP cơ bản

Hệ thống HACCP bao gồm 7 nguyên tắc chính áp dụng trong đóng gói hút chân không. Nguyên tắc đầu tiên là phân tích các mối nguy sinh học, hóa học và vật lý có thể ảnh hưởng đến an toàn thực phẩm trong quá trình đóng gói.

Xác định điểm kiểm soát tới hạn (CCP) là nguyên tắc quan trọng thứ hai. Trong quy trình đóng gói hút chân không, các CCP thường bao gồm: nhiệt độ seal (145-165°C), áp suất hút (0.1-0.5 bar), thời gian làm nguội seal (2-3 giây).

Giới hạn tới hạn cần được thiết lập cho mỗi CCP để đảm bảo kiểm soát hiệu quả. Ví dụ: độ kín của mối hàn phải đạt tối thiểu 95% diện tích, không có vết nứt hay khoảng hở.

Quy trình giám sát được xây dựng chi tiết cho từng CCP. Người vận hành phải thực hiện kiểm tra định kỳ 30 phút/lần đối với các thông số kỹ thuật của máy đóng gói hút chân không.

Hành động khắc phục phải được chuẩn bị sẵn khi phát hiện sai lệch. VITEKO đề xuất lắp đặt hệ thống cảnh báo tự động, giúp phát hiện sớm các bất thường và có biện pháp xử lý kịp thời.

2. Phân tích mối nguy trong quy trình

Quy trình đóng gói hút chân không tiềm ẩn nhiều mối nguy cần được kiểm soát. Mối nguy sinh học bao gồm vi khuẩn, nấm mốc có thể phát triển trong điều kiện độ ẩm cao hoặc nhiệt độ không phù hợp.

Mối nguy hóa học xuất phát từ dư lượng chất tẩy rửa thiết bị, dầu mỡ bôi trơn máy móc. Những hóa chất này có thể nhiễm vào sản phẩm thông qua tiếp xúc trực tiếp hoặc gián tiếp trong quá trình đóng gói.

Các mảnh vụn kim loại, mảnh vỡ thủy tinh, hoặc vật liệu bao bì không đạt chuẩn là những mối nguy vật lý phổ biến. Hệ thống nam châm và thiết bị dò kim loại được lắp đặt để phát hiện và loại bỏ tạp chất này.

Trong quá trình vận hành máy đóng gói, nhiệt độ seal quá cao có thể làm cháy vật liệu bao bì, tạo ra các hợp chất độc hại. Ngược lại, nhiệt độ thấp sẽ không đảm bảo độ kín của mối hàn, làm giảm chất lượng bảo quản.

3. Xác định điểm kiểm soát tới hạn (CCP)

Hệ thống HACCP yêu cầu xác định chính xác các điểm kiểm soát tới hạn trong quy trình đóng gói hút chân không. Nhiệt độ seal là CCP quan trọng đầu tiên, cần duy trì ở mức 145-165°C để đảm bảo độ kín hoàn hảo của bao bì.

Áp suất buồng hút là CCP thứ hai, dao động từ 0.1-0.5 bar tùy theo loại sản phẩm. Thông số này quyết định khả năng loại bỏ không khí và độ bền của bao bì sau khi đóng gói.

Thời gian làm nguội mối hàn (2-3 giây) được xem là CCP thứ ba trong quy trình. Giai đoạn này ảnh hưởng trực tiếp đến độ bền của mối hàn và khả năng bảo quản sản phẩm.

Độ kín của bao bì sau đóng gói là CCP thứ tư cần giám sát chặt chẽ. Mối hàn phải đảm bảo kín 100%, không có vết nứt hay khoảng hở để ngăn không khí xâm nhập vào bên trong.

4. Giám sát và hành động khắc phục

Quy trình giám sát CCP phải được thực hiện liên tục trong suốt ca sản xuất. Người vận hành cần kiểm tra và ghi chép các thông số kỹ thuật của máy đóng gói hút chân không mỗi 30 phút/lần.

Hệ thống cảnh báo tự động được tích hợp vào thiết bị, phát tín hiệu khi phát hiện thông số vượt ngưỡng cho phép. VITEKO tư vấn lắp đặt cảm biến nhiệt độ, áp suất độ chính xác cao, giúp phát hiện sớm các bất thường.

Biện pháp phòng ngừa được xây dựng dựa trên phân tích nguyên nhân gốc rễ. Chương trình bảo trì định kỳ thiết bị, đào tạo nâng cao tay nghề người vận hành là những giải pháp hiệu quả ngăn ngừa sự cố tái diễn.

IV. Tiêu chuẩn BRC cho đóng gói thực phẩm: Hướng dẫn tuân thủ

BRC Global Standard là tiêu chuẩn toàn cầu về an toàn thực phẩm được công nhận bởi GFSI (Global Food Safety Initiative). VITEKO nhận thấy đây là chứng nhận quan trọng giúp doanh nghiệp tiếp cận thị trường quốc tế.

1. Giới thiệu về BRC Global Standard

Tiêu chuẩn BRC thiết lập các yêu cầu nghiêm ngặt về an toàn thực phẩm trong ngành công nghiệp đóng gói. Phiên bản mới nhất của BRC đặc biệt chú trọng đến quản lý rủi ro và phòng ngừa nhiễm chéo.

BRC đưa ra hệ thống đánh giá chi tiết gồm 7 mục chính: cam kết của ban lãnh đạo, kế hoạch an toàn thực phẩm, quản lý cơ sở vật chất, kiểm soát sản phẩm, kiểm soát quá trình, nhân sự và đánh giá nội bộ. Mỗi mục được chấm điểm theo thang điểm từ A+ đến D.

Các doanh nghiệp muốn đạt chứng nhận BRC phải xây dựng hệ thống quản lý chất lượng toàn diện. Quy trình đóng gói hút chân không cần được mô tả chi tiết trong sổ tay chất lượng, bao gồm các thông số kỹ thuật và biện pháp kiểm soát.

Chương trình đào tạo nhân viên là yêu cầu bắt buộc theo tiêu chuẩn BRC. Người vận hành thiết bị đóng gói phải được huấn luyện về quy trình vận hành chuẩn, biện pháp an toàn và xử lý sự cố.

2. Yêu cầu về vật liệu đóng gói

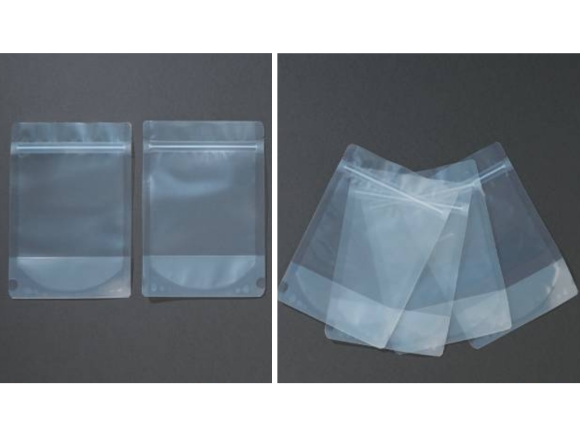

Tiêu chuẩn BRC quy định cụ thể về vật liệu tiếp xúc trực tiếp với thực phẩm. Túi đóng gói hút chân không phải được sản xuất từ nguyên liệu an toàn, không chứa các chất độc hại có thể thôi nhiễm vào sản phẩm.

Nhà cung cấp vật liệu đóng gói cần có chứng nhận về an toàn thực phẩm. Mỗi lô vật liệu nhập về phải kèm theo giấy chứng nhận chất lượng (COA), trong đó nêu rõ các thông số kỹ thuật và kết quả kiểm nghiệm.

Quy trình kiểm tra chất lượng vật liệu đóng gói được thực hiện theo phương pháp lấy mẫu thống kê. Các chỉ tiêu kiểm tra bao gồm: độ dày (80-120 micron), độ bền kéo (≥15 N/mm²), độ kín của mối hàn (100%), khả năng chống thấm khí và hơi nước.

VITEKO đề xuất cho doanh nghiệp rằng hãy chọn nhà cung cấp các loại túi đóng gói hút chân không đạt tiêu chuẩn BRC, có độ bền cao và tương thích với nhiều loại máy đóng gói khác nhau. Mẫu túi được kiểm nghiệm định kỳ tại phòng thí nghiệm được công nhận VILAS.

3. Quy trình đánh giá và chứng nhận BRC

BRC yêu cầu doanh nghiệp trải qua quá trình đánh giá toàn diện trước khi cấp chứng nhận. Đoàn đánh giá sẽ kiểm tra chi tiết hệ thống quản lý chất lượng, từ hồ sơ tài liệu đến thực tế sản xuất.

Hệ thống quản lý tài liệu phải được số hóa và cập nhật thường xuyên. Các quy trình vận hành chuẩn (SOP), hướng dẫn công việc (WI) cần được phê duyệt bởi người có thẩm quyền và dễ dàng truy xuất khi cần.

Chương trình đào tạo nội bộ được tổ chức định kỳ 6 tháng/lần. Nội dung đào tạo tập trung vào các yêu cầu của BRC, quy trình vận hành thiết bị và xử lý tình huống khẩn cấp.

Kết quả đánh giá được phân loại theo thang điểm từ A+ đến D. Để đạt chứng nhận, doanh nghiệp phải đạt tối thiểu điểm B và không có lỗi nghiêm trọng trong các yêu cầu then chốt.

VITEKO tư vấn và hỗ trợ khách hàng chuẩn bị hồ sơ đánh giá BRC. Đội ngũ kỹ thuật sẽ kiểm tra, hiệu chuẩn thiết bị đóng gói hút chân không, đảm bảo các thông số vận hành đáp ứng yêu cầu của tiêu chuẩn.

4. Duy trì và cải tiến hệ thống

Sau khi đạt chứng nhận BRC, doanh nghiệp cần xây dựng kế hoạch duy trì và cải tiến liên tục. Chương trình đánh giá nội bộ được thực hiện 3 tháng/lần, giúp phát hiện sớm các điểm không phù hợp.

Hệ thống quản lý sự cố và hành động khắc phục phải được vận hành hiệu quả. Mỗi sự cố phát sinh cần được ghi nhận, phân tích nguyên nhân gốc rễ và đề xuất biện pháp phòng ngừa tái diễn.

Công tác bảo trì thiết bị đóng gói được lập kế hoạch chi tiết. Lịch bảo trì phòng ngừa, thay thế linh kiện định kỳ giúp duy trì độ ổn định của máy móc, giảm thiểu sự cố trong sản xuất.

Kết quả phân tích xu hướng chất lượng sản phẩm được sử dụng làm căn cứ cải tiến. Các chỉ số như tỷ lệ sản phẩm lỗi, số lượng khiếu nại khách hàng cần được giảm thiểu thông qua các dự án cải tiến có mục tiêu rõ ràng.

Xem thêm:

V. Quy trình đóng gói hút chân không đạt chuẩn quốc tế

Một quy trình đóng gói hút chân không đạt chuẩn quốc tế đòi hỏi sự tuân thủ nghiêm ngặt từ giai đoạn chuẩn bị đến kiểm soát chất lượng sau đóng gói. VITEKO hướng dẫn chi tiết các bước thực hiện theo tiêu chuẩn quốc tế.

1. Chuẩn bị và vệ sinh

Công tác vệ sinh thiết bị đóng gói hút chân không phải tuân theo quy trình 7 bước. Bước đầu tiên là loại bỏ tạp chất thô bằng phương pháp cơ học, sử dụng bàn chải mềm hoặc khăn lau chuyên dụng.

Dung dịch tẩy rửa được pha chế theo đúng nồng độ quy định (thường là 1-2%). Quá trình vệ sinh cần đảm bảo tiếp xúc đều với tất cả bề mặt thiết bị trong thời gian tối thiểu 15 phút.

Công đoạn tráng rửa sau vệ sinh đòi hỏi sử dụng nước sạch đạt tiêu chuẩn vi sinh (tổng vi sinh vật hiếu khí < 100 CFU/ml). Nước tráng cuối cùng phải có pH trung tính (6.5-7.5) để đảm bảo không còn dư lượng hóa chất tẩy rửa.

Quá trình sát trùng được thực hiện bằng cồn 70% hoặc dung dịch chlorine 200ppm. Thiết bị sau sát trùng cần được để khô tự nhiên trong môi trường sạch, tránh nhiễm khuẩn thứ phát.

Quý doanh nghiệp nên chọn địa điểm cung cấp các loại hóa chất vệ sinh chuyên dụng cho thiết bị đóng gói, đảm bảo hiệu quả làm sạch cao và an toàn cho người sử dụng. Bộ kiểm tra nhanh dư lượng protein và ATP giúp đánh giá hiệu quả vệ sinh nhanh chóng và chính xác.

2. Kiểm tra và phân loại nguyên liệu

Nguyên liệu trước khi đóng gói cần được kiểm tra các chỉ tiêu cảm quan. Màu sắc, mùi vị, kết cấu của sản phẩm phải đạt yêu cầu theo tiêu chuẩn đã được phê duyệt trong hồ sơ công bố sản phẩm.

Nhiệt độ sản phẩm là thông số quan trọng cần giám sát chặt chẽ. Đối với thực phẩm đông lạnh, nhiệt độ tâm phải duy trì ở mức -18°C (±2°C), thực phẩm mát từ 2-5°C để hạn chế sự phát triển của vi sinh vật.

Hệ thống theo dõi và ghi nhận thông tin lô hàng được thực hiện bằng phần mềm quản lý. Mỗi lô nguyên liệu được gắn mã QR code, giúp truy xuất nhanh chóng thông tin về nguồn gốc và điều kiện bảo quản.

3. Quy trình đóng gói

Quy trình đóng gói hút chân không tuân theo tiêu chuẩn quốc tế bắt đầu từ cài đặt thông số máy. Nhiệt độ seal phải được điều chỉnh phù hợp với từng loại vật liệu đóng gói, thường dao động từ 145-165°C để tạo mối hàn hoàn hảo.

Áp suất buồng hút là thông số quan trọng quyết định chất lượng sản phẩm. Đối với thực phẩm dạng rắn, áp suất duy trì ở mức 0.1-0.3 bar, trong khi thực phẩm dạng lỏng cần áp suất cao hơn (0.3-0.5 bar) để tránh sôi chân không.

Thời gian làm nguội mối hàn được kiểm soát tự động bởi hệ thống PLC. Giai đoạn này kéo dài 2-3 giây, giúp mối hàn đạt độ bền tối ưu và không bị biến dạng khi chịu tác động cơ học.

Quy trình xếp sản phẩm vào túi đóng gói phải đảm bảo khoảng cách tối thiểu 2cm từ mép seal. Sắp xếp ngăn nắp giúp tránh tình trạng sản phẩm bị kẹt trong mối hàn, ảnh hưởng đến chất lượng đóng gói.

VITEKO cung cấp các dòng máy đóng gói hút chân không tự động, bán tự động đạt tiêu chuẩn CE/FDA. Thiết bị được tích hợp hệ thống cảnh báo thông minh, tự động dừng máy khi phát hiện thông số vận hành bất thường. Quý khách hàng có thể đến địa chỉ cửa hàng của VITEKO để tiến hành test thử thiết bị trên sản phẩm của mình.

4. Kiểm soát chất lượng, rủi ro sau quy trình đóng gói

Quy trình kiểm soát chất lượng sau đóng gói bao gồm nhiều bước kiểm tra. Độ kín của mối hàn được đánh giá bằng phương pháp bóp nén với áp lực 500g/cm², mối hàn đạt chuẩn không được có hiện tượng bong tróc hay rách.

Các chỉ tiêu vi sinh vật cần được giám sát định kỳ. Mẫu sản phẩm được gửi đến phòng thí nghiệm được công nhận VILAS, kiểm tra các chỉ tiêu: tổng vi sinh vật hiếu khí, E.coli, Salmonella, nấm men-nấm mốc theo QCVN 8-3:2012/BYT.

Hệ thống lưu mẫu được thiết lập theo nguyên tắc thống kê. Mỗi lô sản xuất lưu 3 mẫu song song, bảo quản trong điều kiện tiêu chuẩn và theo dõi các biến đổi về cảm quan, hóa lý trong suốt thời hạn sử dụng.

Báo cáo đánh giá rủi ro được cập nhật hàng tuần, dựa trên kết quả kiểm tra chất lượng và phản hồi từ khách hàng. Các số liệu thống kê giúp phát hiện sớm xu hướng suy giảm chất lượng và đề xuất biện pháp phòng ngừa hiệu quả.

VI. Vật liệu đóng gói hút chân không theo tiêu chuẩn quốc tế

Lựa chọn vật liệu đóng gói đạt chuẩn quốc tế là yếu tố quan trọng trong quy trình hút chân không. VITEKO cung cấp các loại vật liệu đóng gói chất lượng cao, đáp ứng đầy đủ yêu cầu kỹ thuật và tiêu chuẩn an toàn thực phẩm.

1. Tiêu chuẩn về vật liệu tiếp xúc thực phẩm

Vật liệu đóng gói hút chân không phải đáp ứng tiêu chuẩn FDA 21 CFR 177.1520. Quy định này chi tiết các yêu cầu về thành phần hóa học, giới hạn thôi nhiễm và độ an toàn của vật liệu polymer tiếp xúc trực tiếp với thực phẩm.

Tiêu chuẩn EU No 10/2011 quy định cụ thể về giới hạn thôi nhiễm tổng hợp (OML) không vượt quá 10 mg/dm². Kết quả kiểm nghiệm thôi nhiễm phải được thực hiện bởi phòng thí nghiệm được công nhận, sử dụng môi trường mô phỏng thực phẩm theo quy định.

Vật liệu màng ghép PA/PE là lựa chọn phổ biến trong đóng gói hút chân không. Lớp PA (polyamide) bên ngoài có độ bền cơ học cao, khả năng chống thủng và chống xước tốt, trong khi lớp PE (polyethylene) bên trong đảm bảo khả năng hàn nhiệt và độ kín.

2. Các loại vật liệu được chứng nhận

Túi PA/PE là vật liệu đóng gói cao cấp nhất hiện nay. Cấu trúc đa lớp của túi PA/PE bao gồm: lớp PA dày 15-25 micron bên ngoài và lớp PE dày 65-95 micron bên trong, tổng độ dày đạt 80-120 micron tùy theo yêu cầu sử dụng.

Túi PP/PE là giải pháp kinh tế cho sản phẩm có thời hạn sử dụng ngắn. Lớp PP (polypropylene) có khả năng chống thủng tốt, trong khi lớp PE đảm bảo độ kín khi hàn nhiệt ở 135-145°C.

Túi OPA/PE phù hợp với sản phẩm yêu cầu độ trong suốt cao. Lớp OPA (oriented polyamide) có độ bền cơ học vượt trội, khả năng chống xước và chống đâm thủng gấp 1.5 lần so với PA thông thường.

Màng co PVC/PE được sử dụng trong hệ thống đóng gói skin-pack. Lớp PVC có khả năng co nhiệt đồng đều ở 85-95°C, tạo ra bao bì ôm sát sản phẩm và đảm bảo tính thẩm mỹ cao.

3. Yêu cầu về độ an toàn và truy xuất

Tiêu chuẩn an toàn cho vật liệu đóng gói hút chân không được quy định rõ trong ISO 22000. Các thông số kỹ thuật như độ bền kéo (≥15 N/mm²), độ bền xé (≥50 N/15mm), độ kín của mối hàn (100%) phải được kiểm tra định kỳ tại phòng kiểm nghiệm được công nhận.

Hệ thống truy xuất nguồn gốc vật liệu đóng gói theo tiêu chuẩn GS1. Mỗi cuộn màng, thùng túi đều được gắn tem QR code chứa thông tin: nhà sản xuất, ngày sản xuất, số lô, thông số kỹ thuật và kết quả kiểm nghiệm an toàn thực phẩm.

Quy trình lưu mẫu vật liệu đóng gói được thực hiện nghiêm ngặt. Ba mẫu song song từ mỗi lô hàng được bảo quản trong điều kiện tiêu chuẩn (nhiệt độ 20-25°C, độ ẩm 50-65%) trong thời gian tối thiểu 24 tháng.

Báo cáo đánh giá độ an toàn được cập nhật hàng quý dựa trên kết quả giám sát định kỳ. Các chỉ tiêu quan trọng bao gồm: hàm lượng monomer tự do (<1 ppm), kim loại nặng (Pb <0.01 ppm, Cd <0.005 ppm), độ bền màu (cấp 4-5).

4. Kiểm nghiệm và đánh giá vật liệu tiếp xúc trực tiếp thực phẩm

Quy trình kiểm nghiệm vật liệu đóng gói tuân theo tiêu chuẩn ISO 17025. Phòng thí nghiệm phải được công nhận VILAS và trang bị các thiết bị hiện đại như: máy đo độ bền kéo, máy phân tích sắc ký khí GC-MS, máy phân tích quang phổ ICP-MS.

Thử nghiệm thôi nhiễm được thực hiện với các môi trường mô phỏng khác nhau. Đối với thực phẩm có độ acid cao (pH<4.5), sử dụng dung dịch acid acetic 3%; thực phẩm có dầu mỡ sử dụng dầu olive tinh khiết; thực phẩm khan sử dụng Tenax® làm chất hấp phụ.

Các chỉ tiêu hóa học quan trọng cần kiểm tra bao gồm: hàm lượng monomer tự do, kim loại nặng, phụ gia nhựa. Giới hạn cho phép của các chất này được quy định trong Quy chuẩn kỹ thuật quốc gia QCVN 12-1:2011/BYT.

Thử nghiệm độ bền cơ học đánh giá khả năng chịu lực của vật liệu. Mẫu thử được cắt theo kích thước tiêu chuẩn (15x150mm) và kéo giãn với tốc độ 500mm/phút trên máy đo độ bền kéo.

Quý khách đang tìm kiếm giải pháp đóng gói hút chân không chất lượng cao? Đừng ngần ngại liên hệ ngay với VITEKO qua hotline 093 345 5566. Đội ngũ chuyên viên kỹ thuật giàu kinh nghiệm sẵn sàng tư vấn giải pháp phù hợp nhất cho doanh nghiệp.

>>Bấm vào ảnh để xem chi tiết chương trình khuyến mãi máy hút chân không<<

>>Bấm vào ảnh để xem chi tiết chương trình khuyến mãi máy hút chân không<<