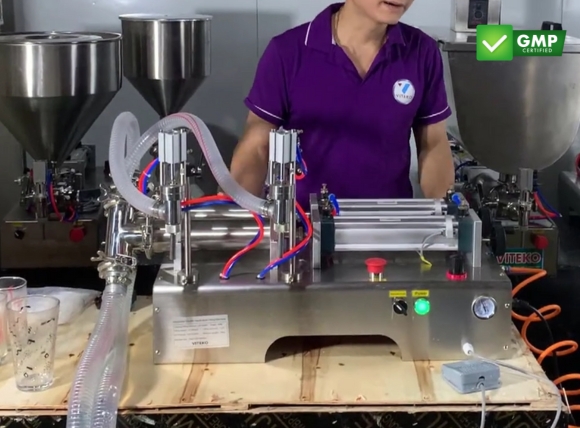

Trong ngành sản xuất công nghiệp hiện đại, máy chiết rót đóng vai trò then chốt trong quy trình đóng gói sản phẩm. VITEKO, với tư cách là đơn vị phân phối thiết bị công nghiệp hàng đầu, hiểu rõ tầm quan trọng của việc duy trì vệ sinh theo tiêu chuẩn GMP cho các máy móc thiết bị.

Quy trình vệ sinh máy chiết rót theo tiêu chuẩn GMP đòi hỏi sự tỉ mỉ và tuân thủ nghiêm ngặt từng bước thực hiện. Nội dung bài viết sẽ cung cấp hướng dẫn chi tiết, giúp người dùng nắm vững quy trình vệ sinh chuẩn, đảm bảo chất lượng sản phẩm đầu ra.

I. Tổng quan về tiêu chuẩn GMP trong vệ sinh máy chiết rót

GMP (Good Manufacturing Practice) đại diện cho tiêu chuẩn thực hành sản xuất tốt, được áp dụng rộng rãi trong nhiều lĩnh vực công nghiệp. Tiêu chuẩn này đặt ra những yêu cầu nghiêm ngặt về quy trình sản xuất, trong đó vệ sinh thiết bị là một trong những yếu tố quan trọng hàng đầu.

Với máy chiết rót, tiêu chuẩn GMP yêu cầu quy trình vệ sinh phải đảm bảo loại bỏ hoàn toàn các tạp chất, vi sinh vật có hại. Mỗi bước trong quy trình cần được ghi chép, kiểm soát và xác nhận đầy đủ, tạo nền tảng cho hệ thống truy xuất nguồn gốc sản phẩm.

Quá trình vệ sinh máy chiết rót ảnh hưởng trực tiếp đến chất lượng sản phẩm cuối cùng. Một thiết bị được vệ sinh không đạt chuẩn có thể dẫn đến nhiễm khuẩn chéo, ảnh hưởng đến độ ổn định của sản phẩm hoặc thậm chí gây nguy hại cho người tiêu dùng.

VITEKO luôn nhấn mạnh tầm quan trọng của quy trình vệ sinh chuẩn GMP tới khách hàng. Từ kinh nghiệm trong lĩnh vực phân phối thiết bị công nghiệp, chúng tôi nhận thấy doanh nghiệp cần xây dựng quy trình vệ sinh chi tiết, đào tạo nhân viên thành thạo và trang bị đầy đủ dụng cụ, hóa chất phù hợp.

II. Chuẩn bị trước khi vệ sinh máy chiết rót

Công tác chuẩn bị đóng vai trò quyết định cho hiệu quả của quy trình vệ sinh máy chiết rót. Từ kinh nghiệm phân phối thiết bị công nghiệp, VITEKO nhận thấy nhiều doanh nghiệp thường bỏ qua các bước chuẩn bị quan trọng, dẫn đến kết quả vệ sinh không đạt yêu cầu.

Trước tiên, người vận hành cần thực hiện kiểm tra an toàn toàn diện cho máy chiết rót. Ngắt hoàn toàn nguồn điện cấp cho thiết bị, đảm bảo không có dòng điện dư trong hệ thống. Kiểm tra kỹ các van khóa, đường ống dẫn để tránh rò rỉ trong quá trình vệ sinh.

Dụng cụ vệ sinh chuyên dụng đóng vai trò then chốt trong quy trình làm sạch. Cần chuẩn bị đầy đủ chổi, bàn chải các loại phù hợp với từng bộ phận của máy. Hóa chất tẩy rửa phải đạt tiêu chuẩn GMP, có nhãn mác rõ ràng và còn hạn sử dụng.

Trang bị bảo hộ lao động là yếu tố không thể thiếu để đảm bảo an toàn cho nhân viên. Găng tay cao su, kính bảo hộ, khẩu trang và ủng chống trượt giúp người thực hiện tránh tiếp xúc trực tiếp với hóa chất tẩy rửa. Quần áo bảo hộ cần được giặt sạch và khử trùng sau mỗi lần sử dụng.

Ghi chép đầy đủ thông tin vận hành trước khi tiến hành vệ sinh máy chiết rót. Các số liệu về thời gian hoạt động, loại sản phẩm đã chiết rót, tình trạng thiết bị sẽ giúp xác định mức độ cần làm sạch. Hồ sơ này cũng là cơ sở để đánh giá hiệu quả của quy trình vệ sinh sau này.

III. Quy trình vệ sinh máy chiết rót theo chuẩn GMP

Quy trình vệ sinh máy chiết rót theo tiêu chuẩn GMP đòi hỏi sự tỉ mỉ và tuân thủ nghiêm ngặt từng bước thực hiện. VITEKO, với kinh nghiệm trong lĩnh vực phân phối thiết bị công nghiệp, sẽ hướng dẫn chi tiết quy trình vệ sinh chuẩn, giúp người dùng đạt hiệu quả tối ưu.

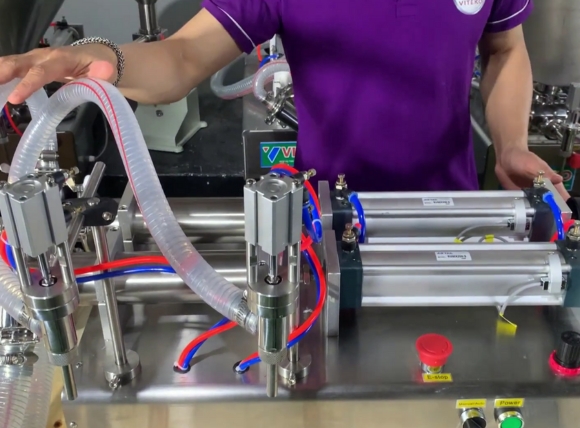

3.1. Tháo rời thiết bị

Tháo rời máy chiết rót là bước đầu tiên và quan trọng trong quy trình vệ sinh. Nhân viên kỹ thuật cần nắm vững cấu tạo của từng bộ phận để tránh hư hỏng trong quá trình tháo lắp.

Đầu tiên, kiểm tra sơ đồ kỹ thuật và hướng dẫn sử dụng của nhà sản xuất. Tháo các bộ phận theo trình tự từ ngoài vào trong, bắt đầu với nắp đậy bảo vệ, tiếp đến là vòi chiết rót, van định lượng và các chi tiết liên quan.

Phân loại bộ phận sau khi tháo rời theo kích thước và chức năng. Các chi tiết nhỏ như ron cao su, vòng đệm cần được đặt riêng trong khay chuyên dụng. Sắp xếp theo nhóm giúp quá trình lắp ráp sau này thuận tiện hơn.

Kiểm tra kỹ lưỡng tình trạng của từng bộ phận tháo rời. Quan sát các dấu hiệu hư hỏng như vết nứt, biến dạng hoặc mài mòn trên bề mặt. Lập danh sách các chi tiết cần thay thế hoặc bảo dưỡng để đảm bảo máy hoạt động ổn định sau khi lắp ráp.

Ghi chép đầy đủ vị trí và hướng lắp của các bộ phận phức tạp. Chụp ảnh làm tài liệu tham khảo khi cần thiết. Theo kinh nghiệm của VITEKO, bước này giúp giảm thiểu sai sót trong quá trình lắp ráp sau vệ sinh.

3.2. Làm sạch sơ bộ

Sau khi hoàn tất quá trình tháo rời, bước làm sạch sơ bộ đóng vai trò nền tảng cho các công đoạn vệ sinh tiếp theo. VITEKO khuyến nghị người dùng thực hiện bước này một cách kỹ lưỡng để nâng cao hiệu quả làm sạch tổng thể.

Loại bỏ cặn bẩn thô cần được tiến hành bằng dụng cụ chuyên biệt như cọ mềm hoặc vải lau công nghiệp. Tại các khu vực tiếp xúc trực tiếp với sản phẩm, phải sử dụng thiết bị làm sạch phù hợp để tránh gây xước hoặc hư hỏng bề mặt kim loại.

Quá trình rửa sơ bộ đòi hỏi sử dụng nước sạch ở nhiệt độ 40-45°C. Áp suất nước cần duy trì ở mức 2-3 bar để đảm bảo khả năng loại bỏ tạp chất mà không gây hư hại cho các bộ phận nhạy cảm. Thời gian rửa trung bình kéo dài 10-15 phút cho mỗi cụm chi tiết.

Kiểm tra độ sạch bề mặt sau khi rửa sơ bộ bằng phương pháp quan sát trực quan kết hợp đèn chiếu sáng chuyên dụng. Đặc biệt chú ý các góc khuất, rãnh nhỏ - nơi thường tích tụ cặn bẩn khó làm sạch. Các vết bẩn cứng đầu cần được đánh dấu để xử lý kỹ hơn trong bước vệ sinh chính.

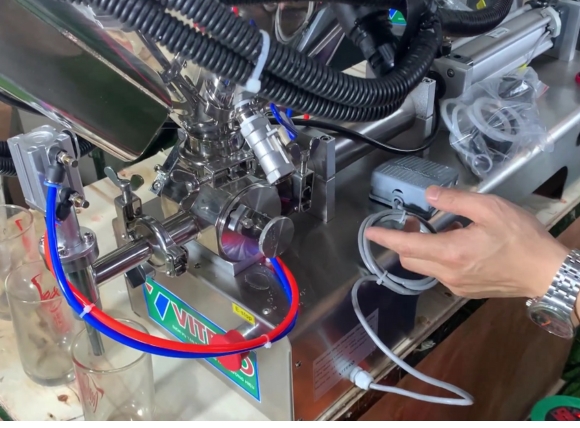

3.3. Vệ sinh chính

Giai đoạn vệ sinh chính đòi hỏi sự kết hợp chặt chẽ giữa các yếu tố: dung dịch tẩy rửa, nhiệt độ, thời gian và kỹ thuật làm sạch. VITEKO đề xuất quy trình đã được kiểm chứng qua thực tế triển khai tại nhiều nhà máy sản xuất.

Dung dịch tẩy rửa chuyên dụng cần đạt tiêu chuẩn GMP, có độ pH từ 11-13 cho quá trình làm sạch kiềm. Nồng độ pha chế dung dịch tẩy rửa thường dao động từ 1.5% đến 2.5% tùy theo mức độ bẩn của thiết bị. Nhiệt độ dung dịch duy trì ổn định ở mức 65-75°C để tăng hiệu quả làm sạch.

Hệ thống CIP (Clean-in-Place) vận hành theo chu trình khép kín. Thời gian tuần hoàn dung dịch tẩy rửa kéo dài 30-45 phút với áp suất dòng chảy 2.5-3 bar. Các vòi phun CIP được thiết kế để tạo lực tác động mạnh, loại bỏ cặn bẩn bám dính trên bề mặt thiết bị.

Đối với các bộ phận tháo rời, áp dụng phương pháp ngâm trong dung dịch tẩy rửa. Thời gian ngâm tối thiểu 20 phút kết hợp với chải rửa bằng bàn chải mềm. Các chi tiết có cấu trúc phức tạp như van, vòi chiết được vệ sinh riêng biệt bằng dụng cụ chuyên dụng.

3.4. Khử trùng và tiệt trùng

Công đoạn khử trùng và tiệt trùng có tính quyết định cho chất lượng vi sinh của máy chiết rót. VITEKO tư vấn quy trình dựa trên kinh nghiệm triển khai thực tế tại nhiều nhà máy sản xuất quy mô lớn.

Dung dịch khử trùng trong tiêu chuẩn GMP phải đạt hiệu quả diệt khuẩn tối thiểu 99.9%. Nồng độ hydrogen peroxide dao động từ 0.5% đến 1% hoặc acid peracetic ở mức 0.2% đến 0.5%. Nhiệt độ dung dịch duy trì ở ngưỡng 20-25°C để đảm bảo hiệu lực tối ưu.

Quy trình khử trùng tiêu chuẩn bắt đầu với bước phun sương dung dịch khử trùng lên toàn bộ bề mặt thiết bị. Áp suất phun duy trì ở mức 1.5-2 bar để tạo lớp phủ đồng đều. Các khu vực tiếp xúc trực tiếp với sản phẩm cần được xử lý kỹ với thời gian tiếp xúc kéo dài hơn.

Thời gian tiếp xúc tối thiểu 15 phút đối với dung dịch hydrogen peroxide và 10 phút với acid peracetic. Trong quá trình này, duy trì độ ẩm tương đối 60-70% để tăng hiệu quả diệt khuẩn. Nhiệt độ môi trường cần ổn định ở mức 20-25°C để tránh ảnh hưởng đến hoạt tính của dung dịch.

3.5. Rửa lại và sấy khô thiết bị

Quá trình rửa lại và sấy khô đóng vai trò quan trọng trong việc loại bỏ dư lượng hóa chất. VITEKO đề xuất quy trình chi tiết dựa trên kinh nghiệm thực tế tại các nhà máy sản xuất.

Rửa sạch với nước tinh khiết có độ dẫn điện dưới 1.3 µS/cm ở nhiệt độ 25-30°C. Áp suất nước duy trì ở mức 2-2.5 bar để đảm bảo khả năng loại bỏ hoàn toàn các dư lượng hóa chất. Thời gian xả rửa kéo dài tối thiểu 10 phút cho mỗi chu kỳ.

Quy trình sấy khô yêu cầu không khí sạch đạt tiêu chuẩn ISO 8573-1:2010. Nhiệt độ không khí duy trì ở 40-45°C với áp suất 2-3 bar. Thời gian sấy khô trung bình 30-45 phút tùy thuộc vào cấu trúc thiết bị và điều kiện môi trường.

Kiểm tra độ sạch cuối cùng bằng đèn UV và test nhanh dư lượng protein. Quan sát kỹ các bề mặt tiếp xúc với sản phẩm để đảm bảo không còn vết ố hoặc đọng nước. Lấy mẫu xét nghiệm vi sinh định kỳ theo quy định GMP.

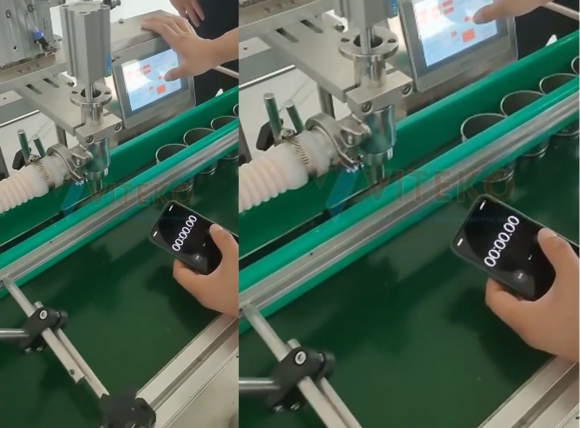

3.6. Lắp ráp và kiểm tra sau vệ sinh

Lắp ráp đúng kỹ thuật giúp đảm bảo máy chiết rót hoạt động ổn định sau vệ sinh. Quy trình lắp ráp tuân thủ nghiêm ngặt hướng dẫn từ nhà sản xuất, đặc biệt chú ý đến thứ tự và mô-men xoắn cho từng linh kiện.

Thực hiện lắp đặt các bộ phận theo trình tự ngược với quá trình tháo rời. Kiểm tra kỹ ron cao su, gioăng đệm trước khi lắp vào vị trí. Siết chặt các mối nối với lực đúng tiêu chuẩn, tránh biến dạng chi tiết.

Kiểm tra độ kín của hệ thống bằng test áp lực khí nén ở mức 3-4 bar trong thời gian 15-20 phút. Quan sát các mối nối, van, vòi phun để phát hiện rò rỉ. Đo đạc và ghi nhận các thông số áp suất tại các điểm kiểm tra.

Chạy thử nghiệm với nước sạch trong 10-15 phút để đánh giá hoạt động của toàn bộ hệ thống. Ghi chép đầy đủ thông tin vào hồ sơ vệ sinh bao gồm: thời gian thực hiện, người phụ trách, các thông số kỹ thuật và kết quả kiểm tra chất lượng.

IV. Tần suất và lịch trình vệ sinh máy chiết rót đúng chuẩn GMP

Xây dựng lịch trình vệ sinh hợp lý giúp duy trì hiệu quả hoạt động của máy chiết rót. VITEKO, với kinh nghiệm phân phối thiết bị công nghiệp, đề xuất phương án tối ưu về tần suất làm sạch phù hợp với từng môi trường sản xuất.

Vệ sinh hàng ngày thực hiện vào cuối ca sản xuất hoặc trước khi bắt đầu ca mới. Quy trình này tập trung vào các bộ phận tiếp xúc trực tiếp với sản phẩm như vòi chiết, van định lượng. Thời gian thực hiện trung bình 45-60 phút, bao gồm rửa sơ bộ và làm sạch bề mặt bằng dung dịch tẩy rửa nồng độ thấp.

Công tác vệ sinh định kỳ diễn ra hàng tuần hoặc 2 tuần/lần tùy theo tần suất sản xuất. Quy trình này đòi hỏi tháo rời hoàn toàn các bộ phận, làm sạch kỹ lưỡng bằng dung dịch tẩy rửa chuyên dụng. Thời gian thực hiện kéo dài 3-4 giờ, kết hợp với bảo dưỡng định kỳ thiết bị.

Vệ sinh chuyển đổi sản phẩm cần được tiến hành mỗi khi thay đổi chủng loại hàng sản xuất. Quy trình này nhằm ngăn ngừa nhiễm chéo giữa các sản phẩm khác nhau. Thời gian thực hiện dao động từ 90-120 phút, bao gồm làm sạch toàn bộ đường ống dẫn và hệ thống chiết rót.

Vệ sinh đột xuất áp dụng trong trường hợp phát hiện sự cố hoặc nhiễm bẩn bất thường. Quy trình này cần được thực hiện ngay lập tức để đảm bảo chất lượng sản phẩm. Thời gian xử lý phụ thuộc vào mức độ nhiễm bẩn, thường kéo dài từ 2-3 giờ cho đến khi đạt tiêu chuẩn kiểm tra vi sinh.

Tìm hiểu thêm:

V. Xử lý sự cố thường gặp khi vệ sinh máy chiết rót theo tiêu chuẩn GMP

VITEKO thường xuyên nhận được phản hồi từ khách hàng về các vấn đề phát sinh trong quá trình vệ sinh máy chiết rót. Kinh nghiệm từ việc cung cấp và hỗ trợ kỹ thuật giúp chúng tôi tổng hợp các giải pháp hiệu quả cho từng tình huống cụ thể.

Vấn đề về vệ sinh không đạt thường xuất phát từ nhiều nguyên nhân: chỉ số vi sinh vượt ngưỡng cho phép (>100 CFU/ml), độ pH dư lượng nằm ngoài khoảng 6.5-7.5, hoặc test protein dương tính. Nguyên nhân phổ biến bao gồm: nồng độ dung dịch tẩy rửa không đạt, thời gian tiếp xúc không đủ, hoặc áp suất phun rửa thấp hơn tiêu chuẩn 2.5-3 bar.

Quy trình khắc phục cần thực hiện theo trình tự: xác định chính xác vị trí nhiễm bẩn, phân tích mức độ ô nhiễm dựa trên kết quả xét nghiệm, lập phương án xử lý với thông số kỹ thuật phù hợp. Công tác làm sạch phải được lặp lại từ đầu với các thông số đã điều chỉnh cho đến khi đạt yêu cầu.

Phòng ngừa sự cố đòi hỏi giám sát chặt chẽ các thông số vận hành. Lắp đặt các cảm biến đo lường tự động để theo dõi nhiệt độ, áp suất, nồng độ dung dịch. Định kỳ đánh giá hiệu quả quy trình vệ sinh thông qua kết quả phân tích vi sinh và hóa lý.

VITEKO, với vai trò là đơn vị phân phối thiết bị công nghiệp hàng đầu, không chỉ cung cấp máy chiết rót chất lượng mà còn đồng hành cùng quý khách trong việc xây dựng và tối ưu hóa quy trình vệ sinh theo tiêu chuẩn GMP. Để nhận được tư vấn chi tiết về giải pháp máy chiết rót và quy trình vận hành tối ưu, quý khách vui lòng liên hệ hotline 093 345 5566 để chúng tối có thể hỗ trợ chi tiết hơn.

Tham khảo thêm các thiết bị máy móc thường được mua cùng

>>>Bấm vào ảnh để xem chi tiết các dòng máy chiết rót đang được bán tại VITEKO<<<

>>>Bấm vào ảnh để xem chi tiết các dòng máy chiết rót đang được bán tại VITEKO<<<