Trong thế giới sản xuất hiện đại, máy chiết rót đóng vai trò quan trọng không thể thiếu trong quy trình đóng gói sản phẩm. Đặc biệt, máy chiết rót piston đã trở thành lựa chọn hàng đầu của nhiều doanh nghiệp nhờ khả năng xử lý đa dạng sản phẩm từ lỏng đến đặc sệt. Bạn đang tìm hiểu về loại máy này? Hãy cùng khám phá chi tiết về cấu tạo, nguyên lý hoạt động và ứng dụng của máy chiết rót piston trong bài viết sau đây.

Tham khảo 1 số mẫu máy chiết rót piston đang được bán tại VITEKO

I. Máy chiết rót Piston là gì?

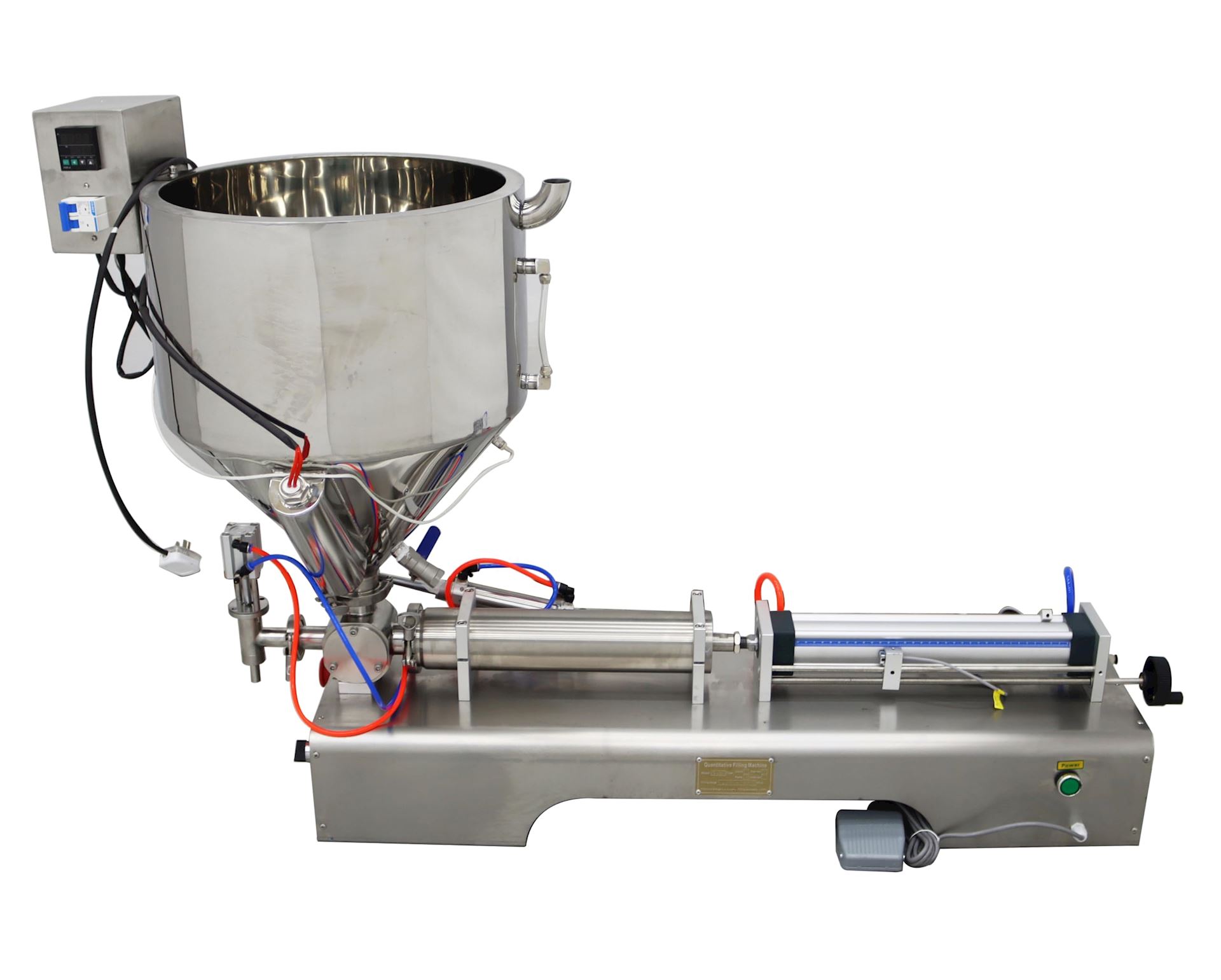

Máy chiết rót piston là thiết bị chuyên dụng được thiết kế để chiết rót các loại chất lỏng, đặc biệt là các dung dịch có độ nhớt cao, dung dịch đặc sệt hoặc chứa hạt. Máy hoạt động dựa trên nguyên lý hút-đẩy của piston trong xi lanh, cho phép định lượng chính xác lượng sản phẩm cần chiết rót vào bao bì.

Điểm nổi bật của máy chiết rót piston là khả năng xử lý đa dạng sản phẩm với độ chính xác cao. Máy có thể chiết rót từ những chất lỏng thông thường đến các dung dịch đặc như mứt, sốt, kem dưỡng, dầu nhớt và thậm chí các sản phẩm có chứa hạt như salsa hay bơ đậu phộng.

II. Cấu tạo chi tiết của máy chiết rót Piston

1. Các bộ phận chính

Máy chiết rót piston được cấu tạo từ nhiều bộ phận khác nhau, mỗi bộ phận đều đóng vai trò quan trọng trong quá trình vận hành máy. Dưới đây là chi tiết về các bộ phận chính:

-

Phễu chứa nguyên liệu: Đây là nơi chứa sản phẩm cần chiết rót. Phễu thường được làm từ vật liệu không gỉ như inox 304 hoặc 316, đảm bảo an toàn vệ sinh thực phẩm. Kích thước phễu có thể thay đổi tùy theo nhu cầu sản xuất, từ vài lít đến hàng trăm lít. Một số máy hiện đại còn trang bị cảm biến báo mực chất lỏng dạng phao để kiểm soát lượng nguyên liệu.

-

Piston và xi lanh: Đây là bộ phận quan trọng nhất của máy. Piston tạo ra lực hút và đẩy để đưa nguyên liệu từ phễu chứa vào xi lanh, sau đó đẩy ra vòi chiết rót. Kích thước của piston và đường kính bên trong của xi lanh quyết định thể tích chiết rót. Chúng thường được làm từ thép không gỉ hoặc nhôm anodized để đảm bảo độ bền và khả năng chống ăn mòn.

-

Hệ thống van: Van đóng vai trò điều khiển dòng chảy của nguyên liệu. Có hai loại van chính:

-

Van một chiều: Cho phép nguyên liệu chảy theo một hướng duy nhất, ngăn chặn dòng chảy ngược lại.

-

Van quay: Có thể xoay 90 độ để kết nối giữa phễu và xi lanh trong quá trình hút, sau đó kết nối giữa xi lanh và vòi phun trong quá trình đẩy.

-

Vòi chiết rót: Là đầu ra của sản phẩm, được thiết kế đa dạng để phù hợp với từng loại sản phẩm và bao bì. Có thể là vòi thẳng, vòi lặn, vòi chống nhỏ giọt hoặc vòi chống tạo bọt.

-

Bảng điều khiển: Tập trung các nút bấm, công tắc và hệ thống điều khiển. Máy hiện đại thường trang bị màn hình cảm ứng HMI hoặc PLC để dễ dàng điều chỉnh thông số vận hành như tốc độ chiết rót, thể tích, thời gian trễ...

-

Hệ thống khí nén: Cung cấp năng lượng cho hoạt động của piston và các van. Áp suất làm việc thường từ 0.6 đến 0.8 MPa, đòi hỏi có máy nén khí đi kèm.

2. Các loại vật liệu thường dùng

Vật liệu sử dụng trong máy chiết rót piston đóng vai trò quan trọng, đặc biệt là các bộ phận tiếp xúc trực tiếp với sản phẩm. Dưới đây là các loại vật liệu phổ biến:

Inox 304/316: Đây là vật liệu phổ biến nhất cho các bộ phận tiếp xúc với sản phẩm như phễu chứa, piston, xi lanh và vòi chiết rót. Inox 304 thích hợp cho hầu hết các ứng dụng thông thường, trong khi inox 316 có khả năng chống ăn mòn cao hơn, phù hợp cho các sản phẩm có tính axit hoặc muối.

Vật liệu đặc biệt: Đối với các sản phẩm đặc thù có tính ăn mòn cao hoặc yêu cầu an toàn nghiêm ngặt, có thể sử dụng các vật liệu đặc biệt như:

-

Teflon (PTFE): Chống dính và chống ăn mòn tuyệt vời

-

Titanium: Nhẹ, bền và chống ăn mòn cao

-

Polypropylene (PP): An toàn cho thực phẩm, chống ăn mòn hóa học

Vật liệu phớt và van: Phớt và van thường xuyên tiếp xúc với sản phẩm và chịu ma sát, nên cần được làm từ vật liệu bền và phù hợp:

-

EPDM: Phù hợp với các sản phẩm thực phẩm, dược phẩm

-

Viton: Chống hóa chất và nhiệt độ cao

-

Silicone: Mềm dẻo, an toàn với thực phẩm

-

PTFE: Chống ăn mòn, ít ma sát

III. Nguyên lý hoạt động chi tiết của máy chiết rót piston

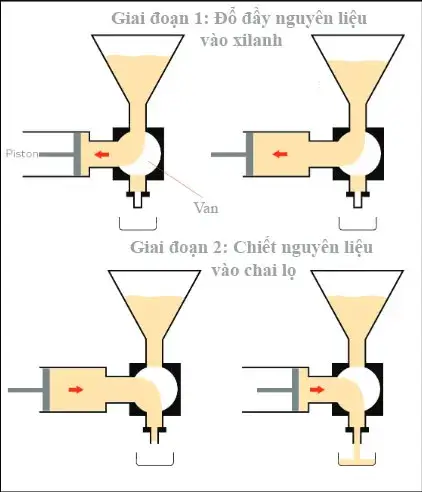

1. Quy trình hoạt động tổng thể

Máy chiết rót piston hoạt động dựa trên nguyên lý hút-đẩy để định lượng chính xác lượng sản phẩm cần chiết rót. Quy trình hoạt động bao gồm 5 bước cơ bản:

-

Bước 1: Hút nguyên liệu Van nằm giữa vòi phun và phễu chứa mở ra, cho phép nguyên liệu chảy từ phễu vào xi lanh. Lúc này, piston di chuyển lùi lại tạo áp suất âm, hút nguyên liệu vào đầy xi lanh.

-

Bước 2: Hoàn tất quá trình hút Khi piston được kéo đến độ dài đã cài đặt trước (tương ứng với thể tích cần chiết rót), quá trình hút hoàn tất. Xi lanh lúc này đã chứa đầy nguyên liệu với lượng chính xác như cài đặt.

-

Bước 3: Chuyển đổi van Van quay 90 độ (đối với van quay) hoặc van một chiều tự động đóng lại ở phía phễu và mở ở phía vòi phun. Lúc này, đường dẫn từ phễu đến xi lanh đã đóng, và đường dẫn từ xi lanh đến vòi phun đã mở.

-

Bước 4: Đẩy nguyên liệu Piston di chuyển về phía trước, tạo áp suất dương, đẩy nguyên liệu từ xi lanh qua van và đi đến vòi phun. Tốc độ di chuyển của piston có thể được điều chỉnh để phù hợp với độ nhớt của sản phẩm.

-

Bước 5: Chiết rót sản phẩm nguyên liệu được đẩy ra qua vòi phun và chiết vào bao bì (chai, lọ, thùng...). Quá trình chiết rót hoàn tất khi toàn bộ lượng nguyên liệu trong xi lanh đã được đẩy ra.

Sau khi hoàn thành chu trình này, máy sẽ quay lại bước 1 để bắt đầu chu trình mới. Đối với máy chiết rót tự động, toàn bộ quy trình này diễn ra liên tục và tự động, trong khi máy bán tự động đòi hỏi người vận hành phải kích hoạt mỗi chu trình bằng cách nhấn nút hoặc đạp chân.

2. Cơ chế điều khiển và điều chỉnh

Việc điều khiển và điều chỉnh máy chiết rót piston đóng vai trò quan trọng trong việc đảm bảo chất lượng sản phẩm. Dưới đây là các cơ chế điều khiển và điều chỉnh chính:

a. Hệ thống điều khiển tự động và bán tự động:

-

Bán tự động: Người vận hành cần đặt chai/lọ vào vị trí và kích hoạt quy trình chiết rót bằng cách nhấn nút hoặc đạp chân. Thích hợp cho sản xuất quy mô nhỏ hoặc sản phẩm đặc biệt.

-

Tự động: Toàn bộ quá trình từ đưa chai vào đến chiết rót và chuyển chai ra đều diễn ra tự động. Thích hợp cho sản xuất quy mô lớn, liên tục.

b. Điều chỉnh thể tích chiết rót:

-

Thể tích chiết rót được điều chỉnh bằng cách thay đổi hành trình của piston. Hành trình càng dài, thể tích chiết rót càng lớn.

-

Trên máy thường có tay xoay định lượng hoặc hệ thống điều chỉnh kỹ thuật số cho phép điều chỉnh chính xác hành trình piston.

-

Độ chính xác có thể đạt ±0.5% hoặc cao hơn tùy thuộc vào chất lượng máy.

c. Điều chỉnh tốc độ chiết rót và áp suất khí nén:

-

Tốc độ chiết rót có thể được điều chỉnh thông qua van tiết lưu hoặc biến tần điều khiển động cơ.

-

Đối với sản phẩm đặc, tốc độ chiết rót nên chậm để tránh tạo bọt hoặc trào tràn.

-

Áp suất khí nén thường nằm trong khoảng 0.6-0.8 MPa, có thể điều chỉnh tùy theo độ nhớt của sản phẩm.

IV. Phân loại máy chiết rót Piston

Trên thị trường hiện nay, máy chiết rót piston được phân loại thành nhiều loại khác nhau dựa trên cơ chế van, mức độ tự động hóa. Mỗi loại đều có những ưu điểm riêng, phù hợp với từng nhu cầu sản xuất cụ thể.

1. Phân loại theo cơ chế van

Máy chiết rót piston có thể được phân loại dựa trên cơ chế van sử dụng. Hai loại phổ biến nhất là máy chiết rót piston van một chiều và máy chiết rót piston van quay.

a. Máy chiết rót piston van một chiều

Máy chiết rót piston van một chiều hoạt động dựa trên nguyên lý van một chiều, cho phép chất lỏng chỉ di chuyển theo một hướng duy nhất. Trong quá trình hút, van mở để nguyên liệu từ phễu chảy vào xi lanh. Khi piston đẩy, van đóng lại ở phía phễu và mở ở phía vòi phun, đẩy nguyên liệu ra ngoài.

Nguyên lý hoạt động của máy chiết rót piston van 1 chiều

Nguyên lý hoạt động của máy chiết rót piston van 1 chiều

Ưu điểm:

-

Có khả năng tự hút sản phẩm trực tiếp từ thùng chứa mà không cần bơm

-

Cấu tạo đơn giản, ít chi phí bảo trì

-

Độ chính xác cao (+/- 0.5%)

-

Dễ dàng vệ sinh và thay thế linh kiện

Nhược điểm:

-

Không phù hợp với sản phẩm đặc hoặc có chứa hạt lớn (có thể làm tắc van)

-

Tốc độ chiết rót có thể bị hạn chế với sản phẩm độ nhớt cao

-

Tuổi thọ van có thể ngắn khi xử lý sản phẩm có tính mài mòn

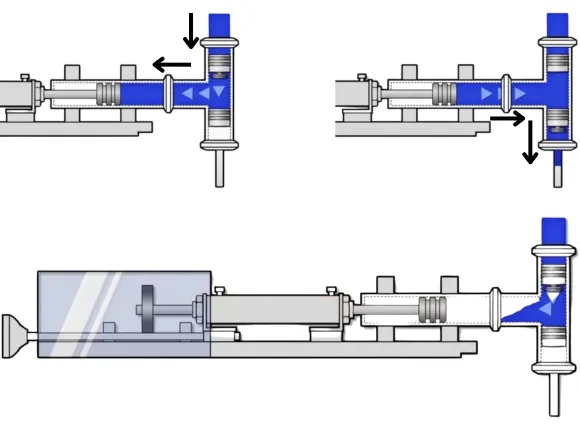

b. Máy chiết rót piston van quay

Máy chiết rót piston van quay sử dụng van xoay 90 độ để chuyển đổi giữa quá trình hút và đẩy. Trong quá trình hút, van kết nối phễu với xi lanh. Khi chuyển sang quá trình đẩy, van xoay để kết nối xi lanh với vòi phun.

Nguyên lý hoạt động của máy chiết rót piston van xoay

Nguyên lý hoạt động của máy chiết rót piston van xoay

Ưu điểm:

-

Có thể xử lý các sản phẩm đặc sệt và chứa hạt lớn (lên đến 1cm)

-

Không làm hư hại hạt trong sản phẩm

-

Độ chính xác cao ngay cả với sản phẩm khó chiết rót

-

Phù hợp với nhiều loại sản phẩm khác nhau

Nhược điểm:

-

Cấu tạo phức tạp hơn, chi phí bảo trì cao hơn

-

Yêu cầu vệ sinh kỹ lưỡng hơn để tránh nhiễm chéo

-

Giá thành cao hơn so với máy van một chiều

2. Phân loại theo mức độ tự động hóa

Dựa vào mức độ tự động hóa, máy chiết rót piston được chia thành hai loại chính: bán tự động và tự động.

a. Máy chiết rót piston bán tự động

Máy chiết rót piston bán tự động đòi hỏi sự can thiệp của người vận hành trong quá trình chiết rót. Người vận hành cần đặt chai/lọ vào vị trí và kích hoạt quy trình chiết rót bằng cách nhấn nút hoặc đạp chân.

Đặc điểm:

-

Giá thành thấp hơn máy tự động

-

Linh hoạt, dễ dàng chuyển đổi giữa các loại sản phẩm khác nhau

-

Phù hợp với sản xuất quy mô nhỏ và vừa

-

Dễ dàng vận hành và bảo trì

Phạm vi ứng dụng:

-

Các cơ sở sản xuất nhỏ và vừa

-

Sản xuất theo đơn đặt hàng với số lượng nhỏ

-

Các sản phẩm đặc biệt cần kiểm soát chất lượng chặt chẽ

b. Máy chiết rót piston tự động

Máy chiết rót piston tự động thực hiện toàn bộ quá trình từ đưa chai vào đến chiết rót và chuyển chai ra một cách tự động, không cần sự can thiệp của người vận hành.

Đặc điểm:

-

Năng suất cao, phù hợp với sản xuất quy mô lớn

-

Tích hợp các công đoạn khác như đóng nắp, dán nhãn

-

Độ ổn định và đồng đều cao

-

Chi phí vận hành thấp trong dài hạn

Ưu điểm trong sản xuất quy mô lớn:

-

Giảm chi phí nhân công

-

Tăng năng suất và hiệu quả sản xuất

-

Đảm bảo chất lượng sản phẩm đồng đều

-

Giảm thiểu rủi ro nhiễm bẩn từ con người

3. Các biến thể đặc biệt

Ngoài các phân loại chính, máy chiết rót piston còn có nhiều biến thể đặc biệt được thiết kế để đáp ứng các nhu cầu cụ thể:

Máy chiết rót piston đa đầu

-

Có từ 2 đến 12 đầu chiết rót hoạt động đồng thời

-

Tăng năng suất sản xuất gấp nhiều lần

-

Phù hợp với các dây chuyền sản xuất quy mô lớn

-

Đòi hỏi hệ thống điều khiển đồng bộ chính xác

Máy chiết rót piston có hệ thống gia nhiệt

-

Tích hợp hệ thống gia nhiệt để duy trì nhiệt độ sản phẩm

-

Phù hợp với các sản phẩm cần ở nhiệt độ cao như sáp, socola, mỡ bôi trơn

-

Có thể điều chỉnh nhiệt độ từ 30°C đến 120°C

-

Thường được làm từ vật liệu chịu nhiệt đặc biệt

Máy chiết rót piston có hệ thống chống nhỏ giọt/chống tạo bọt

-

Thiết kế đầu chiết đặc biệt để tránh nhỏ giọt sau khi chiết rót

-

Tích hợp hệ thống vòi lặn (bottom-up filling) để giảm tạo bọt

-

Phù hợp với các sản phẩm dễ tạo bọt như sữa, nước giặt

-

Cải thiện chất lượng và thẩm mỹ của sản phẩm cuối cùng

V. Ưu điểm và nhược điểm của máy chiết rót Piston

1. Ưu điểm nổi bật

Máy chiết rót piston sở hữu nhiều ưu điểm vượt trội, khiến nó trở thành lựa chọn hàng đầu cho nhiều doanh nghiệp:

Độ chính xác cao trong định lượng (±0.5%)

-

Hệ thống piston-xilanh cho phép định lượng chính xác với sai số cực nhỏ

-

Độ lặp lại cao, đảm bảo sản phẩm đồng đều về thể tích

-

Khả năng điều chỉnh chính xác đến từng mililit

-

Tiết kiệm nguyên liệu đắt tiền nhờ định lượng chính xác

Khả năng xử lý đa dạng sản phẩm (từ lỏng đến đặc sệt, có hạt):

-

Xử lý hiệu quả các sản phẩm có độ nhớt từ thấp đến cao

-

Khả năng chiết rót sản phẩm chứa hạt mà không làm hư hại cấu trúc

-

Thích ứng với nhiều loại sản phẩm khác nhau, giảm nhu cầu đầu tư nhiều máy

-

Vận hành tốt với cả sản phẩm nóng và lạnh

Dễ dàng điều chỉnh thể tích chiết rót:

-

Điều chỉnh thể tích đơn giản bằng cách thay đổi hành trình piston

-

Khả năng chuyển đổi nhanh giữa các kích cỡ bao bì khác nhau

-

Không cần thay đổi bộ phận chính khi thay đổi thể tích

-

Tiết kiệm thời gian thiết lập khi chuyển đổi sản phẩm

Khả năng vận hành ổn định và hiệu quả:

-

Hoạt động ổn định trong thời gian dài

-

Ít bị ảnh hưởng bởi biến động về áp suất và nhiệt độ

-

Hiệu suất cao, giảm thiểu hao hụt sản phẩm

-

Tương thích với hệ thống tự động hóa để tăng năng suất

Vệ sinh dễ dàng với thiết kế phù hợp:

-

Nhiều mẫu máy có thể tháo rời dễ dàng để vệ sinh

-

Thiết kế không có góc chết, tránh tích tụ sản phẩm

-

Tương thích với các quy trình CIP/SIP trong ngành thực phẩm và dược phẩm

-

Vật liệu tiếp xúc dễ dàng vệ sinh và khử trùng

2. Nhược điểm cần lưu ý

Bên cạnh những ưu điểm, máy chiết rót piston cũng có một số nhược điểm cần cân nhắc:

Chi phí đầu tư ban đầu cao hơn so với một số phương pháp khác:

-

Giá thành máy cao hơn so với máy chiết rót trọng lực

-

Chi phí phụ tùng thay thế đắt, đặc biệt là các bộ phận chuyên dụng

-

Cần đầu tư thêm máy nén khí chất lượng cao

-

Đòi hỏi đào tạo nhân viên vận hành chuyên nghiệp

Yêu cầu bảo trì định kỳ (thay phớt, kiểm tra van):

-

Các bộ phận như phớt, van cần được kiểm tra và thay thế định kỳ

-

Chi phí bảo trì cao hơn các loại máy đơn giản

-

Cần kỹ thuật viên có chuyên môn để bảo trì hiệu quả

-

Thời gian ngừng máy để bảo trì có thể ảnh hưởng đến sản xuất

Phụ thuộc vào nguồn khí nén ổn định:

-

Cần nguồn khí nén ổn định với áp suất 0.6-0.8 MPa

-

Chất lượng khí nén (độ sạch, độ ẩm) ảnh hưởng đến tuổi thọ máy

-

Chi phí vận hành máy nén khí tương đối cao

-

Rủi ro ngừng sản xuất nếu hệ thống khí nén gặp sự cố

Tốc độ chiết rót có thể chậm hơn với một số loại máy khác:

-

Với sản phẩm đặc, tốc độ chiết rót bị giới hạn để đảm bảo chất lượng

-

Tốc độ thấp hơn so với máy chiết rót áp lực trong một số trường hợp

-

Quá trình hút-đẩy cần thời gian nhất định, khó tăng tốc quá mức

-

Trung bình chỉ đạt 15-20 chai/phút với máy đơn đầu

Khó khăn khi vệ sinh với sản phẩm dễ đông cứng hoặc bám dính:

-

Một số sản phẩm như keo, mật ong có thể đông cứng trong hệ thống

-

Vệ sinh không kỹ có thể dẫn đến nhiễm chéo giữa các lô sản phẩm

-

Cần dung môi đặc biệt để vệ sinh với một số sản phẩm

-

Thời gian vệ sinh kéo dài với sản phẩm khó làm sạch

VI. Tiêu chí lựa chọn máy chiết rót Piston phù hợp

Khi lựa chọn máy chiết rót piston phù hợp, bạn cần cân nhắc nhiều yếu tố để đảm bảo máy đáp ứng tốt nhu cầu sản xuất:

1. Loại sản phẩm cần chiết rót (độ nhớt, đặc tính):

-

Đánh giá độ nhớt của sản phẩm (lỏng, trung bình, đặc sệt)

-

Xác định sản phẩm có chứa hạt hay không và kích thước hạt

-

Cân nhắc tính ăn mòn, độ pH của sản phẩm

-

Kiểm tra yêu cầu về nhiệt độ chiết rót (nóng/lạnh)

2. Dung tích chiết rót trung bình:

-

Xác định phạm vi dung tích cần chiết rót (ml hoặc lít)

-

Cân nhắc nhu cầu thay đổi dung tích

-

Đánh giá khả năng điều chỉnh dung tích của máy

-

Xem xét phạm vi hành trình piston có phù hợp với nhu cầu sản xuất không

3. Tốc độ sản xuất yêu cầu:

-

Tính toán công suất sản xuất cần thiết (chai/giờ)

-

Xem xét số lượng đầu chiết rót (đơn đầu hay đa đầu)

-

Đánh giá mức độ tự động hóa cần thiết (bán tự động hay tự động hoàn toàn)

-

Cân nhắc khả năng tích hợp với dây chuyền sản xuất hiện có

4. Ngân sách đầu tư và chi phí vận hành:

-

Xác định ngân sách đầu tư ban đầu

-

Tính toán chi phí vận hành (điện, khí nén, nhân công)

-

Đánh giá chi phí bảo trì và phụ tùng thay thế

-

Xem xét tuổi thọ dự kiến của máy và khả năng hoàn vốn

Khi lựa chọn máy chiết rót piston, bạn nên cân nhắc không chỉ nhu cầu hiện tại mà còn cả kế hoạch phát triển trong tương lai. Máy với thiết kế mô-đun và khả năng nâng cấp sẽ giúp doanh nghiệp dễ dàng mở rộng năng lực sản xuất khi cần thiết.

VII. Các sự cố thường gặp và cách khắc phục khi sử dụng máy chiết rót piston

Trong quá trình sử dụng, máy chiết rót piston có thể gặp một số sự cố. Dưới đây là cách nhận biết và khắc phục các vấn đề phổ biến:

1. Rò rỉ sản phẩm và nguyên nhân

-

Hiện tượng: Sản phẩm rò rỉ tại các mối nối hoặc phớt piston

-

Nguyên nhân: Phớt bị mòn, các mối nối bị lỏng, áp suất quá cao

-

Khắc phục: Kiểm tra và thay thế phớt, siết chặt các mối nối, điều chỉnh áp suất phù hợp

-

Phòng ngừa: Kiểm tra định kỳ phớt và mối nối, sử dụng lực siết đúng quy định

2. Định lượng không chính xác

-

Hiện tượng: Thể tích chiết rót không đồng đều hoặc không đúng cài đặt

-

Nguyên nhân: Khí lọt vào hệ thống, hành trình piston bị trượt, van không đóng kín

-

Khắc phục: Xả khí khỏi hệ thống, kiểm tra và điều chỉnh hành trình piston, vệ sinh hoặc thay thế van

-

Phòng ngừa: Đảm bảo phễu luôn có đủ sản phẩm, kiểm tra định kỳ độ kín của hệ thống

3. Vấn đề với hệ thống khí nén

-

Hiện tượng: Máy hoạt động không ổn định, piston di chuyển chậm hoặc không di chuyển

-

Nguyên nhân: Áp suất khí nén không đủ, rò rỉ khí, bộ lọc bị tắc

-

Khắc phục: Kiểm tra và điều chỉnh áp suất, tìm và khắc phục điểm rò rỉ, vệ sinh hoặc thay bộ lọc

-

Phòng ngừa: Bảo trì định kỳ hệ thống khí nén, kiểm tra áp suất trước khi vận hành

4. Hiện tượng tạo bọt quá mức

-

Hiện tượng: Sản phẩm tạo nhiều bọt khi chiết rót, ảnh hưởng đến chất lượng và thể tích

-

Nguyên nhân: Tốc độ chiết rót quá nhanh, vòi chiết không phù hợp, sản phẩm dễ tạo bọt

-

Khắc phục: Giảm tốc độ chiết rót, sử dụng vòi lặn, điều chỉnh áp suất thấp hơn

-

Phòng ngừa: Thử nghiệm và lưu lại thông số tối ưu cho từng loại sản phẩm

VIII. So sánh máy chiết rót piston với các loại máy chiết rót khác

Để lựa chọn đúng loại máy chiết rót, việc so sánh máy chiết rót piston với các loại máy chiết rót khác là rất cần thiết:

1. Máy chiết rót piston với máy chiết rót trọng lực

|

Tiêu chí

|

Máy chiết rót piston

|

Máy chiết rót trọng lực

|

|

Độ chính xác

|

Cao (±0.5%)

|

Thấp hơn (±3-5%)

|

|

Khả năng xử lý sản phẩm đặc

|

Rất tốt

|

Kém, chỉ phù hợp với sản phẩm lỏng

|

|

Chi phí đầu tư

|

Cao

|

Thấp

|

|

Tốc độ chiết rót

|

Trung bình

|

Phụ thuộc vào độ nhớt và áp suất

|

|

Bảo trì

|

Phức tạp hơn

|

Đơn giản

|

|

Linh hoạt

|

Điều chỉnh dễ dàng

|

Hạn chế, phụ thuộc vào chiều cao

|

Máy chiết rót piston phù hợp với các sản phẩm đặc sệt và yêu cầu độ chính xác cao, trong khi máy chiết rót trọng lực thích hợp với sản phẩm lỏng, chi phí thấp và cấu tạo đơn giản. Tìm hiểu chi tiết về máy chiết rót trọng lực tại: Máy Chiết Rót Trọng Lực: Nguyên Lý Hoạt Động & Ứng Dụng Thực Tế

2. Máy chiết rót piston với máy chiết rót thể tích

|

Tiêu chí

|

Máy chiết rót piston

|

Máy chiết rót thể tích

|

|

Nguyên lý hoạt động

|

Sử dụng piston-xilanh

|

Sử dụng bơm thể tích

|

|

Độ chính xác

|

Cao (±0.5%)

|

Cao (±0.5-1%)

|

|

Phạm vi sản phẩm

|

Rộng, từ lỏng đến đặc

|

Phù hợp sản phẩm lỏng đến trung bình

|

|

Xử lý sản phẩm có hạt

|

Tốt với van quay

|

Hạn chế

|

|

Tốc độ

|

Trung bình

|

Cao hơn với một số thiết kế

|

|

Vệ sinh

|

Tương đối dễ dàng

|

Có thể phức tạp hơn với một số thiết kế

|

Cả hai loại máy đều có độ chính xác cao, nhưng máy chiết rót piston linh hoạt hơn trong việc xử lý sản phẩm đặc và có hạt. Tìm hiểu thêm về: Máy chiết rót thể tích là gì? Phân loại chi tiết thiết bị chiết rót thể tích

3. Máy chiết rót piston vs máy chiết rót trọng lượng

|

Tiêu chí

|

Máy chiết rót piston

|

Máy chiết rót trọng lượng

|

|

Nguyên lý đo lường

|

Thể tích

|

Khối lượng

|

|

Độ chính xác

|

Cao theo thể tích

|

Rất cao theo khối lượng (±0.1-0.2%)

|

|

Tốc độ

|

Trung bình đến cao

|

Thấp hơn do cần thời gian cân

|

|

Ảnh hưởng nhiệt độ

|

Ít ảnh hưởng

|

Không ảnh hưởng

|

|

Chi phí

|

Trung bình đến cao

|

Cao

|

|

Bảo trì

|

Định kỳ

|

Đơn giản, chủ yếu hiệu chuẩn cân

|

Máy chiết rót piston phù hợp với sản xuất tốc độ cao và sản phẩm đặc, trong khi máy chiết rót trọng lượng lý tưởng cho sản phẩm giá trị cao cần độ chính xác tuyệt đối theo khối lượng. Tìm hiểu thêm về: Máy Chiết Rót Trọng Lượng Tịnh - Giải Pháp Đóng Gói Chính Xác

4. Máy chiết rót piston vs máy chiết rót bơm định lượng (Pump Filling) điều khiển bằng động cơ Servo

|

Tiêu chí

|

Máy chiết rót piston

|

Máy chiết rót bơm định lượng Servo

|

|

Nguyên lý hoạt động

|

Sử dụng piston-xilanh cơ khí hoặc khí nén

|

Sử dụng bơm định lượng điều khiển bởi động cơ servo điện tử

|

|

Độ chính xác

|

Cao (±0.5%)

|

Rất cao (±0.1-0.2%) nhờ điều khiển điện tử

|

|

Tốc độ chiết rót

|

Trung bình, bị giới hạn bởi hành trình cơ khí

|

Cao hơn, có thể tối ưu hóa hồ sơ chiết rót

|

|

Khả năng xử lý sản phẩm đặc

|

Tốt, đặc biệt với van quay

|

Xử lý tốt sản phẩm đặc với bơm bánh răng hoặc bơm cánh khế

|

|

Khả năng xử lý sản phẩm có hạt

|

Tốt với van quay

|

Tốt với bơm bánh răng hoặc bơm cánh khế

|

|

Điều khiển và linh hoạt

|

Điều chỉnh cơ khí, ít linh hoạt

|

Lập trình điện tử, rất linh hoạt, có thể thay đổi phạm vi chiết rót

|

|

Chi phí đầu tư

|

Trung bình

|

Cao hơn do công nghệ servo và hệ thống điều khiển

|

|

Chi phí bảo trì

|

Yêu cầu thay thế phớt, van thường xuyên

|

Ít bộ phận mài mòn, bảo trì ít hơn

|

|

Tiêu thụ năng lượng

|

Cao nếu sử dụng khí nén

|

Thấp hơn, hiệu quả năng lượng cao với động cơ servo

|

|

Vệ sinh

|

Tương đối dễ dàng

|

Dễ dàng (Phụ thuộc vào thiết kế bơm)

|

|

Tuổi thọ

|

10-15 năm với bảo trì tốt

|

15-20 năm, động cơ servo có tuổi thọ cao

|

Máy chiết rót bơm định lượng Servo đại diện cho xu hướng hiện đại hóa trong ngành chiết rót, mang lại nhiều lợi ích về độ chính xác, hiệu quả và khả năng số hóa. Tuy nhiên, máy chiết rót piston vẫn có vị trí riêng nhờ tính đa năng, độ bền và chi phí hợp lý, đặc biệt phù hợp với các doanh nghiệp vừa và nhỏ hoặc các ứng dụng đặc thù. Tìm hiểu chi tiết về: Máy chiết rót bơm: Hướng dẫn toàn diện nhất

IX. Câu hỏi thường gặp về máy chiết rót piston

1. Máy chiết rót piston có thể xử lý những loại sản phẩm nào?

Máy chiết rót piston có thể xử lý đa dạng sản phẩm từ lỏng đến đặc sệt, bao gồm: nước sốt, mứt, dầu ăn, mật ong, kem dưỡng, dầu gội, sữa tắm, sirô, dầu nhớt, sơn, keo dán và nhiều sản phẩm khác. Đặc biệt, máy chiết rót piston van quay còn có thể xử lý các sản phẩm chứa hạt như salsa, bơ đậu phộng mà không làm hư hại cấu trúc của hạt.

2. Máy chiết rót piston có độ chính xác đến mức nào?

Máy chiết rót piston thường có độ chính xác từ ±0.5% đến ±1% tùy thuộc vào chất lượng máy và loại sản phẩm. Đối với các máy cao cấp được sử dụng trong ngành dược phẩm, độ chính xác có thể lên đến ±0.1%. Độ chính xác này được duy trì ổn định trong suốt quá trình sản xuất nhờ nguyên lý hoạt động dựa trên thể tích không đổi của xi lanh.

3. Chi phí bảo trì máy chiết rót piston là bao nhiêu?

Chi phí bảo trì máy chiết rót piston phụ thuộc vào tần suất sử dụng, loại sản phẩm chiết rót và chất lượng máy. Trung bình, chi phí bảo trì hàng năm thường chiếm khoảng 5-10% giá trị máy, bao gồm chi phí thay thế phớt, van và các bộ phận mau mòn khác. Bảo trì định kỳ và đúng cách sẽ giúp giảm chi phí sửa chữa đột xuất và kéo dài tuổi thọ máy.

4. Làm thế nào để vệ sinh máy chiết rót piston đúng cách?

Để vệ sinh máy chiết rót piston đúng cách, bạn nên tuân thủ các bước sau:

-

Tháo rời các bộ phận tiếp xúc với sản phẩm (nếu có thể)

-

Làm sạch sơ bộ bằng nước ấm hoặc dung môi phù hợp

-

Sử dụng dung dịch vệ sinh chuyên dụng phù hợp với vật liệu máy

-

Chà rửa kỹ các bộ phận, đặc biệt là phớt, van và vòi chiết

-

Rửa lại bằng nước sạch hoặc cồn để loại bỏ hết hóa chất vệ sinh

-

Làm khô hoàn toàn trước khi lắp ráp lại

-

Đối với ngành thực phẩm và dược phẩm, cần khử trùng sau khi vệ sinh

5. Máy chiết rót piston có phù hợp với quy mô sản xuất nhỏ không?

Có, máy chiết rót piston rất phù hợp với quy mô sản xuất nhỏ, đặc biệt là các loại máy bán tự động một đầu hoặc hai đầu. Những máy này có giá thành hợp lý, dễ dàng vận hành và bảo trì, đồng thời vẫn đảm bảo độ chính xác cao. Nhiều doanh nghiệp nhỏ chọn máy chiết rót piston bán tự động như điểm khởi đầu và sau đó nâng cấp lên hệ thống tự động khi quy mô sản xuất tăng lên.

6. Máy chiết rót piston có thể xử lý sản phẩm nóng không?

Có, nhiều máy chiết rót piston được thiết kế để xử lý sản phẩm nóng với nhiệt độ lên đến 80-120°C. Các máy này thường có hệ thống gia nhiệt tích hợp để duy trì nhiệt độ sản phẩm trong quá trình chiết rót. Tuy nhiên, khi xử lý sản phẩm nóng, cần lưu ý sử dụng phớt và gioăng phù hợp, chịu được nhiệt độ cao như Viton, PTFE. Ngoài ra, cần thực hiện các biện pháp an toàn để bảo vệ người vận hành khỏi nguy cơ bỏng.

7. Làm thế nào để khắc phục hiện tượng nhỏ giọt sau khi chiết rót?

Để khắc phục hiện tượng nhỏ giọt sau khi chiết rót, bạn có thể áp dụng các giải pháp sau:

-

Sử dụng vòi chiết chuyên dụng chống nhỏ giọt (anti-drip nozzle)

-

Điều chỉnh tốc độ đẩy chậm lại ở cuối chu trình chiết rót

-

Tạo áp suất âm nhẹ ở cuối chu trình để "hút lại" phần sản phẩm còn đọng

-

Kiểm tra và thay thế van nếu đã bị mòn

-

Điều chỉnh áp suất khí nén phù hợp với độ nhớt của sản phẩm

-

Đối với sản phẩm đặc, có thể cần thêm hệ thống cắt sợi (cut-off system)

8. Tuổi thọ trung bình của máy chiết rót piston là bao lâu?

Tuổi thọ trung bình của máy chiết rót piston phụ thuộc vào chất lượng máy, tần suất sử dụng và chế độ bảo trì. Nói chung, một máy chiết rót piston chất lượng tốt có thể hoạt động hiệu quả từ 10-15 năm nếu được bảo trì đúng cách. Các bộ phận mau mòn như phớt, van thường cần thay thế sau 1-2 năm sử dụng. Máy làm từ vật liệu cao cấp như inox 316 có tuổi thọ cao hơn, đặc biệt khi xử lý các sản phẩm có tính ăn mòn.

9. Có thể tự thay thế phớt và van cho máy chiết rót piston không?

Có, người vận hành có thể tự thay thế phớt và van cho máy chiết rót piston nếu đã được đào tạo cơ bản. Quy trình thay thế thường bao gồm:

-

Tháo rời các bộ phận liên quan (tuân thủ hướng dẫn của nhà sản xuất)

-

Loại bỏ phớt/van cũ và vệ sinh kỹ bề mặt tiếp xúc

-

Lắp phớt/van mới, đảm bảo đúng vị trí và hướng

-

Kiểm tra độ kín sau khi lắp ráp

-

Chạy thử với nước trước khi sử dụng với sản phẩm thực

Tuy nhiên, đối với các máy phức tạp hoặc sửa chữa lớn, nên liên hệ với kỹ thuật viên chuyên nghiệp hoặc nhà cung cấp để đảm bảo máy hoạt động đúng và an toàn.

Máy chiết rót piston đã khẳng định vai trò quan trọng trong ngành công nghiệp đóng gói hiện đại nhờ khả năng xử lý đa dạng sản phẩm và độ chính xác cao. Từ các sản phẩm lỏng thông thường đến các dung dịch đặc sệt hoặc chứa hạt, máy chiết rót piston đều đáp ứng tốt yêu cầu sản xuất.

Qua bài viết này, chúng ta đã tìm hiểu chi tiết về cấu tạo, nguyên lý hoạt động, phân loại và ứng dụng của máy chiết rót piston trong các ngành công nghiệp khác nhau. Mỗi loại máy đều có những ưu điểm và nhược điểm riêng, đòi hỏi người dùng cần cân nhắc kỹ lưỡng khi lựa chọn.

Nếu cần tư vấn thêm về máy chiết rót, bạn có thể liên hệ với kỹ thuật VITEKO qua số hotline để được tư vấn trực tiếp. Là một trong những nhà cung cấp thiết bị đóng gói hàng đầu ở Việt Nam, chúng tôi rất vui khi được hỗ trợ bạn.

Tham khảo thêm các thiết bị máy móc thường được mua cùng

>>>Bấm vào ảnh để xem chi tiết các dòng máy chiết rót đang được bán tại VITEKO<<<

>>>Bấm vào ảnh để xem chi tiết các dòng máy chiết rót đang được bán tại VITEKO<<<