Máy chiết rót đóng vai trò then chốt trong các dây chuyền sản xuất đồ uống, hóa phẩm và các sản phẩm dạng lỏng. VITEKO - đơn vị hàng đầu trong lĩnh vực phân phối thiết bị công nghiệp, thấu hiểu tầm quan trọng của việc duy trì độ ổn định và hiệu suất hoạt động cho những thiết bị này.

Qua kinh nghiệm tích lũy từ quá trình đồng hành cùng nhiều đơn vị sản xuất, chúng tôi nhận thấy việc bảo dưỡng định kỳ giúp kéo dài tuổi thọ thiết bị, đảm bảo chất lượng sản phẩm và tiết kiệm chi phí vận hành đáng kể. Bài viết dưới đây sẽ cung cấp những hướng dẫn chi tiết về quy trình bảo dưỡng 10 bộ phận quan trọng nhất của máy chiết rót.

I. Thông tin về 10 bộ phận quan trọng của máy chiết rót

Máy chiết rót công nghiệp hiện đại được cấu thành từ nhiều bộ phận với các chức năng khác nhau. Mỗi bộ phận đều đóng vai trò riêng biệt, tạo nên một hệ thống vận hành đồng bộ và hiệu quả.

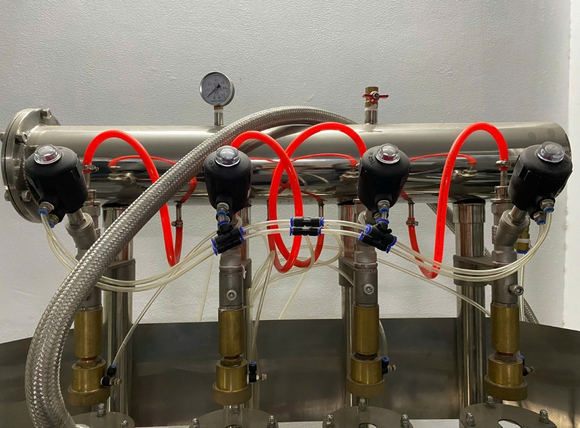

Hệ thống bơm và động cơ đóng vai trò như trái tim của máy, tạo động lực cho quá trình vận chuyển chất lỏng. Vòi chiết rót - nơi định lượng và phân phối sản phẩm, cần đảm bảo độ chính xác tuyệt đối. Van điều khiển kiểm soát lưu lượng, trong khi bình chứa và đường ống duy trì áp suất ổn định.

Hệ thống điều khiển tích hợp các cảm biến thông minh, giúp tự động hóa quy trình sản xuất. Băng tải vận chuyển đảm nhận việc di chuyển sản phẩm, kết hợp với bộ lọc đảm bảo vệ sinh. Seal và gioăng cao su ngăn ngừa rò rỉ, trong khi hệ thống làm mát duy trì nhiệt độ lý tưởng. Cuối cùng, bộ phận định lượng đảm bảo sản phẩm đạt tiêu chuẩn về khối lượng.

VITEKO thấu hiểu sự phức tạp trong cấu tạo của từng bộ phận này. Chính vì vậy, chúng tôi luôn đặt mục tiêu hỗ trợ người dùng nắm vững quy trình bảo dưỡng để tối ưu hóa hiệu suất thiết bị. Trong phần tiếp theo, chúng tôi sẽ đi sâu vào hướng dẫn chi tiết cách bảo dưỡng cho từng bộ phận quan trọng này.

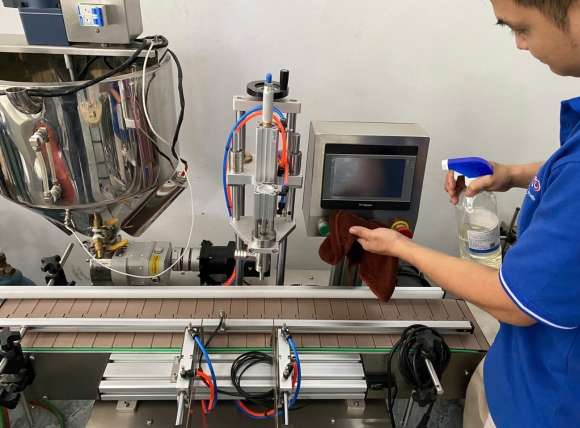

II. Cách bảo dưỡng 10 bộ phận quan trọng của máy chiết rót thường xuyên

Để duy trì hiệu suất tối ưu cho máy chiết rót, người sử dụng cần nắm vững quy trình bảo dưỡng cho từng bộ phận. VITEKO đã tổng hợp những kinh nghiệm thực tế từ các chuyên gia kỹ thuật hàng đầu để mang đến hướng dẫn chi tiết nhất.

Mỗi bộ phận trong hệ thống máy chiết rót đều có những đặc thù riêng và cần được chăm sóc theo quy trình chuyên biệt. Dưới đây là hướng dẫn chi tiết cho từng bộ phận:

2.1. Hệ thống bơm và động cơ

Bơm và động cơ đóng vai trò chủ đạo trong quá trình vận hành máy chiết rót. Quy trình kiểm tra cần được thực hiện theo trình tự nghiêm ngặt, bắt đầu từ việc quan sát tình trạng bên ngoài như độ rung, tiếng ồn bất thường hay hiện tượng rò rỉ dầu nhớt.

Phương pháp bảo dưỡng đòi hỏi sự tỉ mỉ trong từng công đoạn. Người vận hành cần kiểm tra mức dầu bôi trơn định kỳ 2 tuần/lần, thay thế dầu theo khuyến cáo của nhà sản xuất. Các ổ bi cần được bôi trơn 3 tháng/lần để tránh mài mòn quá mức.

Thời gian thay thế định kỳ phụ thuộc vào tần suất sử dụng thiết bị. Thông thường, các seal và phốt bơm nên được thay sau 6-8 tháng vận hành, trong khi ổ bi động cơ có chu kỳ thay thế khoảng 12-18 tháng.

Dấu hiệu cần bảo dưỡng khẩn cấp bao gồm: độ rung tăng đột ngột, nhiệt độ động cơ vượt quá 70°C, tiếng ồn khác thường hoặc hiệu suất bơm giảm rõ rệt. Khi phát hiện các dấu hiệu này, cần ngừng vận hành và tiến hành kiểm tra ngay lập tức.

2.2. Vòi chiết rót

Tiêu chuẩn vệ sinh cho vòi chiết rót đòi hỏi quy trình nghiêm ngặt. Người vận hành cần thực hiện làm sạch sau mỗi ca sản xuất bằng dung dịch tẩy rửa chuyên dụng ở nhiệt độ 65-70°C. Quá trình tráng rửa cần kéo dài tối thiểu 15 phút để loại bỏ hoàn toàn cặn bám.

Cách kiểm tra và hiệu chỉnh vòi phun cần tuân theo trình tự kỹ thuật chuẩn. Đầu tiên, quan sát tia phun để đánh giá độ đồng đều. Tiếp theo, đo lưu lượng thực tế và so sánh với thông số cài đặt, sai số cho phép không quá 0.5%. Điều chỉnh áp suất phun trong khoảng 2-4 bar tùy theo đặc tính sản phẩm.

Quy trình thay thế phụ tùng yêu cầu độ chính xác cao. Các chi tiết như đầu phun, lõi lọc cần được thay mới sau 1000 giờ hoạt động hoặc khi phát hiện dấu hiệu mài mòn. Seal và gioăng phải được kiểm tra hàng tuần, thay thế ngay khi xuất hiện vết nứt hoặc biến dạng.

Xử lý sự cố thường gặp đòi hỏi phản ứng nhanh chóng. Tình trạng nhỏ giọt có thể do seal bị hỏng, tia phun không đều thường xuất phát từ lõi lọc bị tắc. Hiện tượng rung giật khi phun thường do áp suất không ổn định hoặc có khí trong đường ống.

2.3. Van điều khiển

Kiểm tra độ kín là công đoạn quan trọng hàng đầu với van điều khiển. Thử nghiệm áp suất tĩnh cần đạt tối thiểu 1.5 lần áp suất làm việc, thời gian giữ áp tối thiểu 10 phút. Quan sát kỹ các mối nối, bề mặt tiếp xúc để phát hiện rò rỉ.

Hiệu chỉnh áp suất phải được thực hiện một cách có hệ thống. Bắt đầu từ mức thấp nhất, tăng dần theo từng nấc 0.5 bar và ghi nhận đáp ứng của hệ thống. Cài đặt áp suất làm việc phải đảm bảo dư 20% so với nhu cầu thực tế để dự phòng dao động.

Vệ sinh và bôi trơn van cần được tiến hành định kỳ 2 tuần/lần. Sử dụng dung môi chuyên dụng để làm sạch các chi tiết chuyển động, sau đó bôi trơn bằng mỡ thực phẩm với độ nhớt phù hợp. Đặc biệt chú ý các bề mặt trượt và ổ đỡ.

Chi tiết hao mòn như seal, đĩa van, lò xo cần được thay thế theo chu kỳ 6 tháng hoặc sớm hơn nếu phát hiện dấu hiệu xuống cấp. Lưu ý sử dụng phụ tùng chính hãng để đảm bảo độ tương thích và tuổi thọ thiết bị.

2.4. Bình chứa và đường ống

Quy trình vệ sinh được thực hiện theo phương pháp CIP (Clean-In-Place). Dung dịch tẩy rửa được tuần hoàn ở nhiệt độ 75-80°C trong thời gian 30 phút, sau đó tráng lại bằng nước sạch ở 85°C. Tần suất vệ sinh phụ thuộc vào tính chất sản phẩm, tối thiểu 1 lần/tuần.

Kiểm tra độ kín đòi hỏi phương pháp chuyên nghiệp. Sử dụng áp suất khí nén 6 bar để thử nghiệm, thời gian duy trì tối thiểu 30 phút. Quan sát đồng hồ áp suất, nếu độ sụt áp vượt quá 0.1 bar/giờ cần tiến hành rà soát toàn bộ hệ thống.

Bảo dưỡng mối nối là yếu tố then chốt đảm bảo an toàn vận hành. Các mối hàn cần được kiểm tra bằng phương pháp thẩm thấu huỳnh quang 6 tháng/lần. Mặt bích và ron làm kín phải được siết lại theo đúng mô-men xoắn quy định sau 500 giờ hoạt động.

Phòng chống ăn mòn được thực hiện thông qua kiểm soát môi trường và bảo vệ bề mặt. Duy trì độ pH dung dịch vệ sinh trong khoảng 6.5-8.5, nhiệt độ không vượt quá 90°C. Định kỳ đo độ dày thành bình và ống dẫn, đảm bảo không thấp hơn 85% thiết kế ban đầu.

2.5. Hệ thống điều khiển

Kiểm tra mạch điện đòi hỏi quy trình có tính hệ thống cao. Người vận hành cần đo điện áp nguồn cấp mỗi ca làm việc, đảm bảo dao động không vượt quá ±5%. Các điểm tiếp xúc, cầu đấu cần được siết chặt định kỳ 3 tháng/lần để tránh phát sinh nhiệt độ bất thường.

Cập nhật phần mềm điều khiển là yếu tố then chốt đảm bảo độ ổn định. Trước khi nâng cấp, cần sao lưu toàn bộ dữ liệu cài đặt và thông số vận hành. Quá trình cập nhật nên được thực hiện khi máy ngừng hoạt động hoàn toàn, thời gian dự kiến từ 45-60 phút.

Hiệu chuẩn cảm biến phải tuân theo quy chuẩn kỹ thuật nghiêm ngặt. Cảm biến áp suất cần được đối chiếu với thiết bị chuẩn 3 tháng/lần, sai số cho phép ±0.5%. Cảm biến nhiệt độ yêu cầu kiểm định 6 tháng/lần với độ chính xác ±1°C trong dải đo.

Xử lý lỗi hệ thống cần phương pháp tiếp cận logic. Đầu tiên, kiểm tra các tín hiệu đầu vào/ra của PLC. Tiếp theo, đối chiếu mã lỗi với tài liệu hướng dẫn để xác định nguyên nhân. Cuối cùng, thay thế module lỗi hoặc điều chỉnh thông số liên quan.

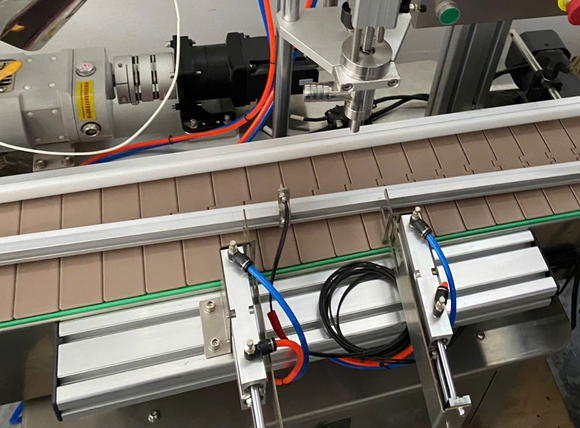

2.6. Băng tải và hệ thống vận chuyển

Điều chỉnh độ căng băng tải là công đoạn đòi hỏi kỹ năng chuyên môn. Người vận hành cần đo độ võng giữa hai trục đỡ, giá trị tối ưu nằm trong khoảng 1-2% chiều dài nhịp. Lực căng cần được phân bố đều hai bên, chênh lệch không quá 5% để tránh băng tải bị lệch.

Bôi trơn các khớp động phải được thực hiện theo đúng định kỳ. Các ổ bi, trục xoay cần được châm mỡ mới 200 giờ/lần hoặc 2 tuần/lần tùy điều kiện nào đến trước. Lưu ý sử dụng loại dầu mỡ phù hợp với tốc độ và tải trọng làm việc của hệ thống.

Thay thế phụ tùng mòn theo kế hoạch bảo trì dự phòng. Con lăn dẫn hướng cần kiểm tra độ đảo mỗi tháng, thay mới khi sai số vượt 0.5mm. Dây đai truyền động yêu cầu thay thế sau 2000 giờ hoạt động hoặc khi xuất hiện vết nứt, sờn rách.

Vệ sinh định kỳ góp phần quan trọng duy trì tuổi thọ thiết bị. Bề mặt băng tải cần được làm sạch sau mỗi ca sản xuất bằng dung dịch tẩy rửa chuyên dụng. Các rãnh dẫn hướng, rulo căng phải được vệ sinh kỹ 2 tuần/lần để loại bỏ bụi bẩn và dị vật.

2.7. Bộ lọc và hệ thống làm sạch

Thời điểm thay lọc phụ thuộc vào nhiều yếu tố kỹ thuật. Đồng hồ đo chênh áp cần được theo dõi hàng ngày, khi áp suất tăng vượt 0.5 bar so với giá trị ban đầu thì phải tiến hành thay thế. Lõi lọc tinh có tuổi thọ trung bình 3-6 tháng tùy theo mức độ tạp chất trong dòng chảy.

Quy trình vệ sinh đòi hỏi sự tỉ mỉ cao. Người vận hành cần tháo rời từng phần của bộ lọc theo đúng trình tự. Các chi tiết cần được ngâm trong dung dịch tẩy rửa chuyên dụng ở nhiệt độ 60°C trong thời gian 45 phút, sau đó rửa sạch bằng nước áp lực cao.

Kiểm tra hiệu suất lọc là công đoạn không thể bỏ qua. Mẫu chất lỏng trước và sau khi lọc cần được phân tích độ đục mỗi tuần, chỉ số NTU phải giảm tối thiểu 95%. Lưu lượng dòng chảy qua bộ lọc cần duy trì ổn định, dao động không quá ±10% so với thông số thiết kế.

Bảo dưỡng phòng ngừa giúp kéo dài tuổi thọ thiết bị. Các ron làm kín cần được kiểm tra định kỳ 2 tuần/lần, thay thế ngay khi phát hiện biến dạng. Vỏ bộ lọc yêu cầu kiểm tra ăn mòn 6 tháng/lần bằng phương pháp siêu âm, đảm bảo độ dày còn lại tối thiểu 90% so với ban đầu.

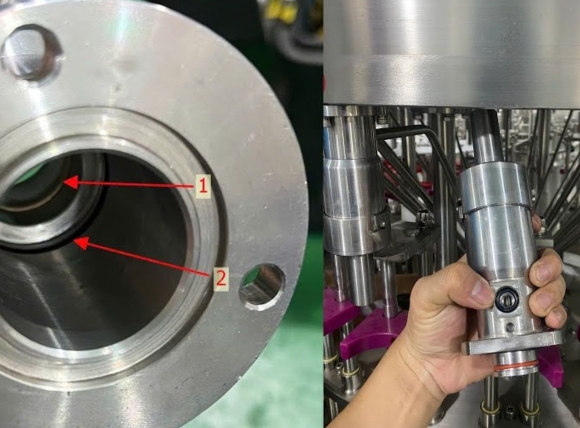

2.8. Seal và gioăng cao su

Kiểm tra độ kín cần tuân thủ quy trình nghiêm ngặt. Người vận hành phải quan sát kỹ các dấu hiệu rò rỉ sau mỗi ca sản xuất. Áp suất thử nghiệm cần đạt 1.5 lần áp suất làm việc, duy trì trong 15 phút và không được xuất hiện bất kỳ vết rỉ nào.

Thời điểm thay thế seal phải được lên kế hoạch cụ thể. Seal cơ khí có tuổi thọ trung bình 5000 giờ hoạt động, gioăng O-ring cần được thay sau 2000 giờ vận hành. Tuy nhiên, nếu phát hiện dấu hiệu hư hỏng như nứt, biến dạng hoặc mất đàn hồi, cần thay thế ngay lập tức.

Lựa chọn vật liệu đóng vai trò quyết định đến hiệu quả làm kín. Nhiệt độ làm việc từ 0-80°C nên sử dụng EPDM, môi trường có dầu thì NBR là phù hợp nhất. Độ cứng của cao su phải đạt 70-75 Shore A để đảm bảo khả năng chịu nén và đàn hồi tối ưu.

Lắp đặt đúng kỹ thuật đảm bảo seal hoạt động hiệu quả. Bề mặt tiếp xúc cần được làm sạch hoàn toàn, độ nhám bề mặt không vượt quá Ra 3.2. Mô-men siết bulong phải tuân theo bảng thông số của nhà sản xuất, thông thường từ 20-25 Nm cho kích thước M10. CopyRe

2.9. Hệ thống làm mát

Kiểm tra nhiệt độ là yếu tố quan trọng hàng đầu trong quy trình vận hành. Người sử dụng cần theo dõi các điểm đo nhiệt độ mỗi giờ một lần, ghi nhận vào nhật ký vận hành. Nhiệt độ dung dịch làm mát đầu vào phải duy trì ở mức 18-22°C, chênh lệch nhiệt độ đầu ra không vượt quá 5°C.

Vệ sinh két làm mát đòi hỏi quy trình chuyên nghiệp. Các cánh tản nhiệt cần được làm sạch bằng khí nén áp suất thấp (3-4 bar) theo hướng ngược với chiều gió thổi. Chu kỳ vệ sinh két làm mát là 2 tuần/lần trong điều kiện môi trường bình thường, rút ngắn xuống 1 tuần/lần nếu môi trường nhiều bụi.

Bảo dưỡng quạt phải tuân theo tiêu chuẩn kỹ thuật nghiêm ngặt. Các ổ bi quạt cần được bôi trơn định kỳ 1000 giờ vận hành, độ rung cho phép không quá 2.8mm/s. Cánh quạt yêu cầu kiểm tra mức độ cân bằng động 6 tháng/lần, góc nghiêng cánh cần được hiệu chỉnh theo tải nhiệt thực tế.

Thay dịch làm mát phải được lên kế hoạch cụ thể. Nồng độ dung dịch làm mát cần duy trì ở mức 30-35% để đảm bảo khả năng chống đóng băng và chống ăn mòn tối ưu. Thời gian sử dụng tối đa là 12 tháng hoặc khi pH dung dịch giảm xuống dưới 7.5.

2.10. Bộ phận định lượng

Hiệu chuẩn định kỳ là quy trình bắt buộc đối với hệ thống định lượng. Chu kỳ hiệu chuẩn tối thiểu 3 tháng/lần, sử dụng chuẩn khối lượng cấp F1 hoặc F2. Nhiệt độ môi trường khi hiệu chuẩn phải duy trì ở 20±2°C, độ ẩm không vượt quá 65%.

Kiểm tra độ chính xác cần được thực hiện hàng ngày. Sai số cho phép không vượt quá ±0.5% đối với chất lỏng có độ nhớt thấp, ±1% với chất lỏng độ nhớt cao. Mỗi ca sản xuất cần lấy tối thiểu 3 mẫu ngẫu nhiên để kiểm tra khối lượng nạp.

Vệ sinh cơ cấu định lượng phải được tiến hành cẩn thận. Piston và xy lanh định lượng cần được tháo rời, làm sạch bằng dung môi chuyên dụng sau mỗi 500 giờ hoạt động. Các khe hở giữa piston và xy lanh phải được đo đạc, đảm bảo dung sai nằm trong khoảng 0.02-0.05mm.

Thay thế linh kiện theo đúng kế hoạch bảo trì dự phòng. Seal và gioăng chịu mài mòn cần được thay mới sau 2000 giờ vận hành. Van một chiều yêu cầu kiểm tra độ kín mỗi tháng, thay thế khi áp suất rò rỉ ngược vượt quá 0.1 bar hoặc xuất hiện vết xước trên bề mặt làm kín.

Xem thêm:

III. Lịch trình bảo dưỡng định kỳ các bộ phận quan trọng của máy chiết rót

VITEKO hiểu rằng một kế hoạch bảo dưỡng chi tiết sẽ giúp người sử dụng tối ưu hóa hiệu suất máy chiết rót. Để hỗ trợ quý khách quản lý tốt hơn quy trình bảo trì thiết bị, chúng tôi đã xây dựng một bài viết chuyên sâu về "Lịch trình bảo dưỡng định kỳ máy chiết rót công nghiệp".

Trong bài viết đó, người dùng sẽ tìm thấy thông tin chi tiết về:

-

Quy trình kiểm tra hàng ngày cho từng bộ phận

-

Kế hoạch bảo dưỡng theo tuần, tháng và quý

-

Hướng dẫn ghi chép nhật ký bảo trì

-

Các mốc thời gian quan trọng cần thay thế linh kiện

-

Biểu mẫu theo dõi và đánh giá hiệu quả bảo dưỡng

Quý khách có thể tham khảo bài viết chi tiết tại đường dẫn: [Liên kết đến bài viết về lịch trình bảo dưỡng]

Việc tuân thủ lịch trình bảo dưỡng sẽ giúp:

- Kéo dài tuổi thọ thiết bị lên đến 30%

- Giảm thiểu 75% các sự cố đột xuất

- Tiết kiệm 40% chi phí sửa chữa

- Nâng cao 25% hiệu suất sản xuất

Để đảm bảo máy móc luôn trong tình trạng tối ưu, VITEKO đề xuất người dùng nên tham khảo kỹ lịch trình bảo dưỡng và thực hiện đúng theo hướng dẫn của nhà sản xuất. Tìm hiểu chi tiết tại: Lịch bảo trì máy chiết rót chi tiết [theo tuần/tháng/năm]

IV. Công cụ và vật tư cần thiết khi bảo dưỡng máy chiết rót

Dụng cụ cơ khí: Bộ dụng cụ cần thiết bao gồm cờ lê từ cỡ 6-32mm, bộ tua vít đa năng, các loại kìm chuyên dụng theo tiêu chuẩn JIS/DIN. Dụng cụ chuyên biệt như cảo vòng bi (10-100mm), búa cao su và bộ lục giác (2-14mm) cũng cần được trang bị đầy đủ.

Thiết bị đo lường: Đồng hồ vạn năng (dải đo 0-1000V, độ chính xác ±0.5%), máy đo nhiệt độ hồng ngoại (-50°C đến 500°C), thước kẹp điện tử (độ chính xác 0.01mm). Các thiết bị cần được hiệu chuẩn định kỳ 6 tháng/lần theo quy định.

Hóa chất tẩy rửa: Dung dịch tẩy rửa chuyên dụng có độ pH trung tính (6.5-7.5), không chứa clo, không gây ăn mòn. Dung môi công nghiệp dùng cho vệ sinh chi tiết cơ khí cần đạt tiêu chuẩn an toàn thực phẩm, nồng độ sử dụng theo hướng dẫn nhà sản xuất.

Phụ tùng thay thế: Các chi tiết hay hao mòn như seal, gioăng, ổ bi, dây đai cần dự trữ với số lượng đủ dùng cho 3-6 tháng. Phụ tùng thay thế phải là hàng chính hãng, có đầy đủ chứng từ xuất xứ và được bảo quản trong điều kiện phù hợp.

Dầu mỡ bôi trơn: Dầu máy cần đạt tiêu chuẩn ISO VG 32/46/68 tùy ứng dụng, mỡ bôi trơn phải tương thích với tiêu chuẩn NLGI cấp 2/3. Các loại dầu mỡ sử dụng trong máy chiết rót thực phẩm bắt buộc phải đạt chuẩn Food Grade H1.

V. An toàn khi bảo dưỡng thiết bị chiết rót

Quy trình an toàn điện: Người vận hành phải ngắt toàn bộ nguồn điện trước khi tiến hành bảo dưỡng. Sử dụng khóa an toàn (Lock-out) và treo biển cảnh báo (Tag-out) tại công tắc nguồn. Kiểm tra điện áp dư bằng đồng hồ đo chuyên dụng, đảm bảo tủ điện đã được tiếp đất an toàn theo tiêu chuẩn IEC 60204-1.

Bảo hộ lao động: Trang bị đầy đủ thiết bị bảo hộ cá nhân bao gồm kính bảo vệ mắt chống hóa chất, găng tay chịu dầu, giày an toàn chống tĩnh điện. Mặc quần áo bảo hộ kín đáo, đeo khẩu trang than hoạt tính khi làm việc với dung môi.

Xử lý hóa chất: Tuân thủ nghiêm ngặt quy trình pha chế và sử dụng hóa chất tẩy rửa. Trang bị bình rửa mắt khẩn cấp, vòi sen tắm an toàn trong phạm vi 10m từ khu vực làm việc. Thu gom riêng biệt các loại hóa chất thải, lưu trữ trong thùng chứa chuyên dụng có dán nhãn cảnh báo rõ ràng.

Sơ cứu khẩn cấp: Trang bị tủ thuốc sơ cấp cứu đạt chuẩn ANSI Z308.1 tại khu vực bảo dưỡng. Niêm yết số điện thoại cấp cứu, phòng cháy chữa cháy ở vị trí dễ thấy. Tổ chức huấn luyện định kỳ về phương pháp sơ cấp cứu cơ bản cho người vận hành thiết bị.

Tìm hiểu thêm:

VITEKO cam kết mang đến những giải pháp thiết bị công nghiệp chất lượng cao cùng dịch vụ hỗ trợ kỹ thuật chuyên nghiệp. Để được tư vấn chi tiết về cách bảo dưỡng máy chiết rót hoặc lựa chọn thiết bị phù hợp với nhu cầu sản xuất, quý khách vui lòng liên hệ hotline 093 345 5566. Đội ngũ chuyên gia của chúng tôi luôn sẵn sàng hỗ trợ 24/7 để đảm bảo hệ thống máy móc vận hành ổn định và hiệu quả.

Tham khảo thêm các thiết bị máy móc thường được mua cùng

>>>Bấm vào ảnh để xem chi tiết các dòng máy chiết rót đang được bán tại VITEKO<<<

>>>Bấm vào ảnh để xem chi tiết các dòng máy chiết rót đang được bán tại VITEKO<<<