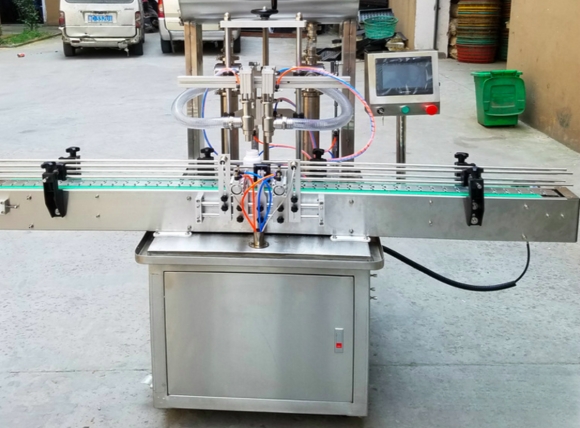

Máy chiết rót đóng vai trò quan trọng trong dây chuyền sản xuất công nghiệp, đặc biệt trong ngành thực phẩm, đồ uống và hóa chất. VITEKO - đơn vị hàng đầu trong lĩnh vực phân phối thiết bị công nghiệp hiểu rõ tầm quan trọng của việc vận hành máy móc đúng quy trình để đảm bảo hiệu suất tối ưu cho quá trình sản xuất.

Qua nhiều năm kinh nghiệm trong lĩnh vực cung cấp và tư vấn thiết bị công nghiệp, VITEKO nhận thấy quy trình chuẩn bị máy chiết rót trước mỗi ca sản xuất là yếu tố then chốt, quyết định chất lượng sản phẩm và tuổi thọ của thiết bị. Trong bài viết này, chúng tôi sẽ chia sẻ quy trình chuyên nghiệp giúp người vận hành tối ưu hóa hiệu suất sản xuất.

I. Mục tiêu của việc chuẩn bị máy chiết rót trước ca sản xuất

Quy trình chuẩn bị máy chiết rót đóng vai trò nền tảng trong việc đảm bảo chất lượng sản phẩm và hiệu quả sản xuất. Quá trình này giúp doanh nghiệp giảm thiểu rủi ro hỏng hóc, tiết kiệm chi phí bảo trì và nâng cao tuổi thọ thiết bị.

Từ góc độ chuyên môn, VITEKO đánh giá quy trình chuẩn bị kỹ lưỡng trước mỗi ca sản xuất mang lại nhiều lợi ích thiết thực. Đầu tiên, quy trình này giúp phát hiện sớm các vấn đề tiềm ẩn, ngăn ngừa sự cố trong quá trình vận hành. Tiếp đến, việc kiểm tra và vệ sinh định kỳ đảm bảo sản phẩm đạt tiêu chuẩn vệ sinh an toàn thực phẩm.

Ngoài ra, quy trình chuẩn bị còn giúp tối ưu hóa thông số vận hành, nâng cao độ chính xác trong định lượng sản phẩm. Điều này đặc biệt quan trọng đối với các dây chuyền đóng gói tự động có công suất cao.

Một mục tiêu quan trọng khác là đảm bảo an toàn cho người vận hành. Quy trình kiểm tra toàn diện giúp phát hiện các nguy cơ mất an toàn, từ đó có biện pháp phòng ngừa phù hợp.

Cuối cùng, việc chuẩn bị máy móc đúng quy trình còn góp phần nâng cao năng suất sản xuất thông qua việc giảm thiểu thời gian dừng máy đột xuất và chi phí bảo trì sửa chữa không cần thiết.

II. Hướng dẫn quy trình kiểm tra tổng thể trước vận hành

Kiểm tra tổng thể là bước quan trọng đầu tiên trong quy trình chuẩn bị máy chiết rót. VITEKO luôn nhấn mạnh với khách hàng rằng công đoạn này quyết định đến hiệu suất hoạt động của toàn bộ hệ thống trong ca sản xuất. Hãy cùng tìm hiểu chi tiết từng bước kiểm tra theo quy trình chuẩn được các chuyên gia kỹ thuật của VITEKO tổng hợp từ thực tế.

1. Kiểm tra nguồn điện và hệ thống điều khiển

Nguồn điện ổn định đóng vai trò then chốt trong hoạt động của máy chiết rót công nghiệp. Người vận hành cần kiểm tra điện áp đầu vào phải nằm trong khoảng cho phép theo thông số kỹ thuật của nhà sản xuất, thông thường dao động từ 380V đến 400V với hệ thống 3 pha.

Tiếp đến là quy trình kiểm tra tủ điện điều khiển. Các cầu dao, công tắc điện phải hoạt động linh hoạt, không có hiện tượng kẹt hay tiếp xúc kém. Đặc biệt lưu ý đến hệ thống dây dẫn, cần đảm bảo không có dấu hiệu bị cháy, nứt vỏ cách điện hoặc bị oxi hóa tại các điểm tiếp xúc.

Hệ thống điều khiển PLC đòi hỏi sự kiểm tra kỹ lưỡng. Màn hình hiển thị phải sáng rõ, các nút bấm nhạy và đáp ứng chính xác. Thông số cài đặt trên màn hình cần được đối chiếu với tiêu chuẩn vận hành của từng loại sản phẩm.

Các cảm biến là bộ phận quan trọng trong hệ thống điều khiển tự động. Người vận hành cần kiểm tra tín hiệu phản hồi của các cảm biến mức, cảm biến vị trí và cảm biến áp suất, đảm bảo độ nhạy và độ chính xác trong ngưỡng cho phép.

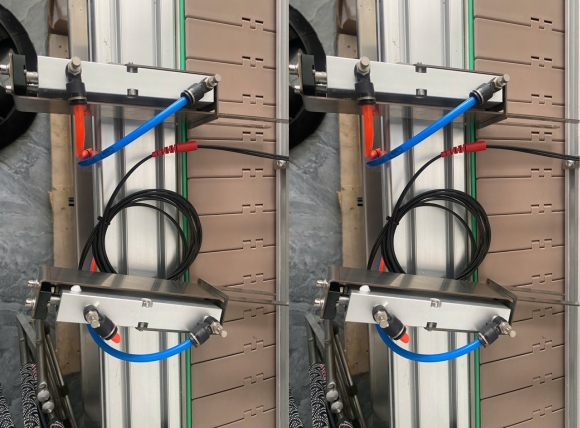

2. Kiểm tra hệ thống khí nén và áp suất

Hệ thống khí nén đảm nhiệm nhiều chức năng thiết yếu trong máy chiết rót, từ điều khiển van đến vận hành xi-lanh pneumatic. Áp suất khí nén chuẩn thường dao động từ 6 đến 8 bar, tùy theo thông số kỹ thuật của từng model máy cụ thể.

Đường ống dẫn khí nén cần được kiểm tra kỹ về độ kín khít. Mối nối, van điều tiết không được có hiện tượng rò rỉ khí. Bộ lọc khí nén đòi hỏi sự quan sát cẩn thận, lõi lọc phải sạch và không bị tắc nghẽn để đảm bảo chất lượng khí cấp cho hệ thống.

Bộ điều áp và đồng hồ áp suất cần hoạt động ổn định. Người vận hành nên kiểm tra độ chính xác của đồng hồ và điều chỉnh áp suất phù hợp với yêu cầu sản xuất. Các xi-lanh khí nén cần chuyển động trơn tru, không kẹt hay có tiếng kêu bất thường.

Hệ thống xả nước ngưng tụ trong đường khí nén phải hoạt động hiệu quả. Bình chứa khí nén cần được xả định kỳ để loại bỏ nước đọng, tránh ảnh hưởng đến chất lượng khí cấp cho máy móc.

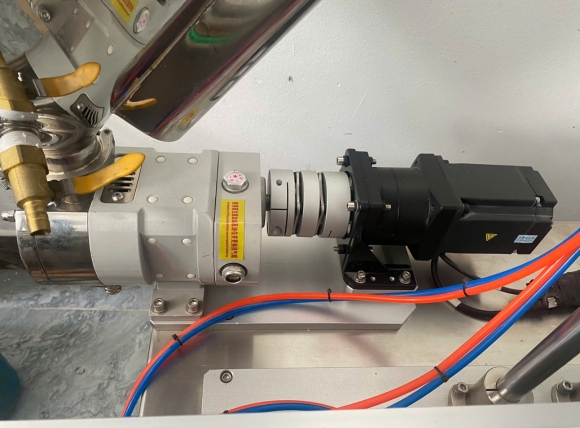

3. Kiểm tra các bộ phận cơ khí chính

Bộ phận cơ khí là trái tim của máy chiết rót công nghiệp, đòi hỏi sự kiểm tra tỉ mỉ và chuyên nghiệp. Trước tiên, người vận hành cần quan sát tình trạng của hệ thống truyền động, bao gồm dây đai, xích, bánh răng và các khớp nối cơ khí.

Vòi chiết là bộ phận tiếp xúc trực tiếp với sản phẩm, cần được đánh giá kỹ về độ kín và tình trạng đầu phun. Các gioăng cao su, phớt làm kín phải đảm bảo không bị nứt, rách hoặc biến dạng để tránh rò rỉ trong quá trình sản xuất.

Hệ thống băng tải đóng vai trò quan trọng trong quá trình vận chuyển sản phẩm. Người vận hành cần kiểm tra độ căng của băng tải, các con lăn dẫn động và các trục bánh xe phải quay trơn tru. Mặt băng tải không được có vết nứt, rách hoặc biến dạng.

Bộ phận định lượng yêu cầu độ chính xác cao trong hoạt động. Các chi tiết như piston, xy lanh định lượng cần được kiểm tra về độ mòn và độ đồng tâm. Thước đo và các cơ cấu điều chỉnh thể tích chiết rót phải hoạt động chính xác theo thông số kỹ thuật.

4. Kiểm tra hệ thống cảm biến và an toàn

Cảm biến đóng vai trò thiết yếu trong việc giám sát và điều khiển quá trình sản xuất tự động. Mạch điện của các cảm biến phải được kiểm tra kỹ lưỡng, đảm bảo tín hiệu truyền nhận ổn định và chính xác.

Nút dừng khẩn cấp là thiết bị an toàn quan trọng bậc nhất trên máy chiết rót. Người vận hành cần kiểm tra khả năng hoạt động của nút dừng khẩn, đảm bảo khi kích hoạt sẽ ngắt nguồn điện ngay lập tức và dừng toàn bộ hệ thống.

Các tấm chắn bảo vệ và cửa an toàn phải được lắp đặt đúng vị trí, chắc chắn. Công tắc hành trình tại các cửa an toàn cần hoạt động đúng chức năng, ngắt hệ thống khi mở cửa bảo vệ trong quá trình vận hành.

Hệ thống báo lỗi và cảnh báo âm thanh, ánh sáng đòi hỏi sự kiểm tra cẩn thận. Đèn báo tình trạng máy, còi cảnh báo sự cố phải hoạt động chính xác để người vận hành nhanh chóng phát hiện và xử lý các bất thường.

Xem thêm:

III. Chi tiết các bước chuẩn bị máy trước mỗi ca sản xuất

VITEKO đúc kết từ kinh nghiệm tư vấn và cung cấp thiết bị công nghiệp, quy trình chuẩn bị máy chiết rót cần được thực hiện theo trình tự khoa học và chặt chẽ. Mỗi bước trong quy trình đều đóng vai trò quan trọng, đảm bảo máy móc vận hành ổn định và an toàn.

Bước 1: Kiểm tra an toàn ban đầu

Trước khi bắt đầu ca sản xuất, người vận hành cần đánh giá tổng thể tình trạng hệ thống khí nén. Áp suất đồng hồ phải duy trì ở mức 6-8 bar, các van điều áp hoạt động ổn định và không có hiện tượng rò rỉ khí tại các mối nối.

Công tác kiểm tra an toàn tổng thể đòi hỏi sự tỉ mỉ trong từng chi tiết. Nút dừng khẩn cấp phải đặt ở vị trí dễ tiếp cận và hoạt động nhạy bén. Tất cả tấm chắn bảo vệ cần được lắp đặt chắc chắn, các công tắc hành trình tại cửa an toàn luôn ở trạng thái sẵn sàng.

Xác nhận trạng thái sẵn sàng là bước cuối cùng trong công đoạn kiểm tra ban đầu. Người vận hành phải đảm bảo hệ thống điện ổn định, nguồn cấp khí nén đầy đủ, các cơ cấu chuyển động hoạt động trơn tru và không phát ra tiếng ồn bất thường.

Bước 2: Vệ sinh và khử trùng

Quy trình vệ sinh bề mặt tiếp xúc cần được thực hiện kỹ lưỡng. Tất cả bề mặt tiếp xúc với sản phẩm phải được làm sạch triệt để, loại bỏ hoàn toàn bụi bẩn và cặn bám từ ca sản xuất trước. Đặc biệt chú ý đến các khu vực có góc khuất và khó tiếp cận.

Vòi chiết và hệ thống ống dẫn đóng vai trò quan trọng trong quá trình sản xuất. Quy trình vệ sinh các bộ phận này cần tuân thủ nghiêm ngặt tiêu chuẩn vệ sinh công nghiệp. Người vận hành nên kiểm tra kỹ lưỡng độ thông thoáng của các đường ống, đảm bảo không còn dư lượng từ quá trình sản xuất trước.

Khử trùng các bộ phận quan trọng là công đoạn không thể bỏ qua. Các thiết bị tiếp xúc trực tiếp với sản phẩm phải được xử lý bằng dung dịch khử trùng phù hợp. Thời gian tiếp xúc với dung dịch khử trùng cần đảm bảo đúng quy định để đạt hiệu quả tối ưu.

Bước 3: Kiểm tra các bộ phận chính

Vòi chiết đóng vai trò then chốt trong hệ thống máy chiết rót công nghiệp. Người vận hành cần kiểm tra kỹ tình trạng các đầu phun, đảm bảo không có hiện tượng tắc nghẽn hoặc biến dạng. Các gioăng cao su và phớt làm kín tại đầu vòi chiết phải còn nguyên vẹn, không xuất hiện vết nứt hay mòn không đều.

Bộ định lượng quyết định độ chính xác của thể tích chiết rót. Xy lanh định lượng cần hoạt động trơn tru, không kẹt hay rò rỉ. Độ đồng tâm giữa piston và xy lanh phải nằm trong giới hạn cho phép, thông thường dung sai không vượt quá 0.02mm để đảm bảo độ chính xác cao trong quá trình định lượng.

Hệ thống băng tải vận chuyển đòi hỏi sự kiểm tra toàn diện. Mặt băng tải phải căng đều, không bị võng hoặc lệch. Con lăn dẫn động và các trục bánh xe cần quay êm, không phát ra tiếng ồn bất thường. Độ căng của dây đai truyền động phải đạt chuẩn, thường dao động từ 3-5% độ giãn dài tổng thể.

Bảng điều khiển là trung tâm vận hành của toàn bộ hệ thống. Màn hình cảm ứng phải hiển thị rõ nét, các nút bấm đáp ứng nhạy và chính xác. Tín hiệu kết nối giữa PLC và các cảm biến cần ổn định, không bị ngắt quãng hoặc nhiễu sóng.

Bước 4: Hiệu chỉnh và cài đặt

Cài đặt thông số vận hành là công đoạn đòi hỏi sự tỉ mỉ và chuyên môn cao. Người vận hành cần nhập chính xác các thông số theo tiêu chuẩn sản xuất như: thể tích chiết rót, tốc độ sản xuất và thời gian delay giữa các chu kỳ hoạt động.

Hiệu chỉnh tốc độ máy phải được thực hiện theo từng công đoạn. Tốc độ băng tải cần đồng bộ với tốc độ chiết rót, thông thường bắt đầu từ 30% công suất và tăng dần lên 80% sau khi đã kiểm tra ổn định. Các thông số về gia tốc và giảm tốc cũng cần được tinh chỉnh để tránh xáo trộn sản phẩm.

Áp suất trong hệ thống đóng vai trò quan trọng đối với chất lượng chiết rót. Áp suất khí nén cần duy trì ổn định ở mức 6-8 bar, trong khi áp suất tại vòi chiết được điều chỉnh phù hợp với từng loại sản phẩm, thường dao động từ 2-4 bar tùy theo độ nhớt.

Cài đặt định lượng là bước cuối cùng trong công đoạn hiệu chỉnh. Người vận hành tiến hành calibrate hệ thống định lượng bằng cách đo kiểm tra thực tế khối lượng mẫu, sau đó điều chỉnh các thông số phần mềm để đạt độ chính xác cao nhất, sai số cho phép thường không quá 0.5%.

Bước 5: Chạy thử và kiểm tra

Quy trình chạy thử không tải là bước đầu tiên để đánh giá hoạt động của máy chiết rót. Người vận hành cần khởi động hệ thống ở tốc độ thấp, khoảng 30% công suất định mức trong thời gian 10-15 phút. Quan sát chuyển động của các bộ phận cơ khí, lắng nghe âm thanh hoạt động để phát hiện sớm các bất thường.

Quá trình kiểm tra hoạt động được thực hiện ở nhiều cấp độ tốc độ khác nhau. Sau khi máy đã ổn định ở tốc độ thấp, người vận hành tăng dần lên 50%, 70% và cuối cùng là 80% công suất. Tại mỗi mức tốc độ, cần theo dõi các thông số vận hành như áp suất khí nén, áp suất tại vòi chiết và sự đồng bộ giữa các cơ cấu chuyển động.

Điều chỉnh cuối cùng tập trung vào tối ưu hóa hiệu suất thiết bị. Các thông số như thời gian trễ (delay time) giữa các chu kỳ được tinh chỉnh, thường trong khoảng 0.1-0.3 giây tùy thuộc vào tốc độ sản xuất. Độ đồng bộ giữa băng tải và hệ thống chiết rót cần đạt độ chính xác cao, sai số cho phép không quá 0.02 giây.

Xác nhận trạng thái sẵn sàng là bước quan trọng cuối cùng trước khi bắt đầu sản xuất thực tế. Người vận hành kiểm tra lại toàn bộ các thông số đã cài đặt, đảm bảo tất cả các cảm biến hoạt động ổn định và hệ thống an toàn trong trạng thái sẵn sàng. Các số liệu quan trọng cần được ghi chép vào nhật ký vận hành để theo dõi và đối chiếu trong quá trình sản xuất.

IV. Những điều cần lưu ý khi chuẩn bị máy chiết rót trước mỗi ca sản xuất

VITEKO với vai trò là đơn vị cung cấp thiết bị công nghiệp hàng đầu, đã tổng hợp những điểm cần đặc biệt quan tâm trong quá trình chuẩn bị máy chiết rót. Người vận hành nên dành thời gian thích hợp cho công tác chuẩn bị, thông thường từ 45-60 phút trước khi bắt đầu ca sản xuất.

Công tác ghi chép và lưu trữ thông tin đóng vai trò quan trọng trong quy trình vận hành. Mỗi thông số kiểm tra, hiệu chỉnh cần được ghi nhận đầy đủ vào sổ nhật ký, giúp theo dõi và đối chiếu khi cần thiết. Thời gian thực hiện từng công đoạn cũng cần được ghi lại chi tiết.

Nhiệt độ môi trường tác động trực tiếp đến độ chính xác của thiết bị. Phòng sản xuất cần duy trì nhiệt độ ổn định trong khoảng 20-25°C, độ ẩm không quá 65% để đảm bảo các linh kiện điện tử hoạt động ổn định.

Định kỳ bảo dưỡng máy móc theo lịch trình sẽ góp phần nâng cao hiệu suất sản xuất. VITEKO đề xuất lập kế hoạch bảo trì định kỳ 3 tháng/lần, trong đó bao gồm kiểm tra tổng thể và thay thế các chi tiết có dấu hiệu hao mòn.

Trang bị bảo hộ cá nhân là yếu tố không thể bỏ qua trong quá trình vận hành. Người thực hiện quy trình chuẩn bị cần trang bị đầy đủ găng tay, khẩu trang và mũ bảo hộ theo tiêu chuẩn an toàn lao động.

Khi phát hiện bất kỳ bất thường nào trong quá trình kiểm tra, người vận hành cần ngừng ngay quy trình và thông báo cho bộ phận kỹ thuật. Tuyệt đối không tự ý sửa chữa hoặc điều chỉnh các bộ phận nằm ngoài phạm vi cho phép của nhà sản xuất.

Quy trình vệ sinh cần tuân thủ nghiêm ngặt các tiêu chuẩn về an toàn vệ sinh công nghiệp. Thời gian tiếp xúc với dung dịch vệ sinh phải đúng theo hướng dẫn, tránh ảnh hưởng đến chất lượng vật liệu của thiết bị.

Công tác kiểm tra an toàn điện cần được thực hiện bài bản. Điện áp nguồn cấp phải ổn định trong biên độ cho phép, các thiết bị bảo vệ quá tải và chống giật phải hoạt động hiệu quả.

Người vận hành cần nắm vững quy trình xử lý sự cố khẩn cấp. Các số điện thoại liên hệ khi cần hỗ trợ kỹ thuật phải được niêm yết rõ ràng tại khu vực sản xuất.

Cuối cùng, VITEKO khuyến nghị người sử dụng lưu giữ hồ sơ kỹ thuật của máy móc tại nơi dễ tiếp cận. Tài liệu hướng dẫn vận hành, sơ đồ điện và các thông số kỹ thuật cần được bảo quản cẩn thận để tham khảo khi cần.

Tìm hiểu thêm:

VITEKO tự hào là đơn vị hàng đầu trong lĩnh vực cung cấp thiết bị công nghiệp, sẵn sàng đồng hành cùng quý khách để tối ưu hóa quy trình sản xuất. Đội ngũ kỹ thuật giàu kinh nghiệm của chúng tôi luôn sẵn sàng tư vấn và hỗ trợ quý khách lựa chọn thiết bị phù hợp, đảm bảo hiệu suất cao nhất cho doanh nghiệp. Liên hệ ngay với VITEKO qua hotline 093 345 5566 để được tư vấn chi tiết về giải pháp thiết bị công nghiệp phù hợp với nhu cầu sản xuất của quý khách.

Tham khảo thêm các thiết bị máy móc thường được mua cùng

>>>Bấm vào ảnh để xem chi tiết các dòng máy chiết rót đang được bán tại VITEKO<<<

>>>Bấm vào ảnh để xem chi tiết các dòng máy chiết rót đang được bán tại VITEKO<<<