Nước làm mát tháp giải nhiệt: Chống cặn & Ăn mòn là giải pháp thiết yếu cho hệ thống làm mát công nghiệp, nơi nước tuần hoàn liên tục đối mặt với hai vấn đề nghiêm trọng nhất, cáu cặn khoáng chất (canxi cacbonat, canxi silicat) làm giảm hiệu suất trao đổi nhiệt và ăn mòn kim loại (do pH thấp, vi khuẩn SRB) gây thủng đường ống.

Để kiểm soát nước làm mát tháp giải nhiệt: Chống cặn & Ăn mòn hiệu quả, cần hiểu rõ nguyên lý hoạt động, nước nóng từ máy móc được bơm lên đỉnh tháp, phun qua vòi phân phối, tiếp xúc với không khí, một phần bay hơi mang theo nhiệt lượng khiến nồng độ khoáng chất (Ca²⁺, Mg²⁺) tăng cao, tạo điều kiện cho cặn cứng (CaCO₃, CaSiO₃) và cặn mềm (biofilm từ vi khuẩn, tảo) hình thành.

Giải pháp toàn diện bao gồm: Xử lý nước đầu vào bằng làm mềm nước (trao đổi ion), sử dụng hóa chất đa chức năng (scale inhibitor như polyphosphate/phosphonate, corrosion inhibitor như molybdate / azole / nitrit, dispersant, biocide), vệ sinh định kỳ bằng axit citric, công nghệ vật lý (siêu âm, điện phân), và giám sát liên tục các thông số pH, độ cứng, TDS, chloride để điều chỉnh kịp thời, đảm bảo hệ thống HVAC, nhà máy sản xuất, nhà máy điện hoạt động ổn định.

I. Các hóa chất xử lý nước tháp giải nhiệt và tác dụng chính

Hệ thống nước tuần hoàn trong tháp giải nhiệt công nghiệp yêu cầu chương trình xử lý hóa học toàn diện để duy trì hoạt động tối ưu. Quá trình bay hơi liên tục khiến nồng độ muối khoáng tăng cao, tạo điều kiện thuận lợi cho cặn kết tủa và kim loại bị oxy hóa. Các hóa chất xử lý nước tháp giải nhiệt được phân loại theo chức năng cụ thể, mỗi loại đóng vai trò quan trọng trong việc bảo vệ thiết bị khỏi hư hỏng.

1.1. Hóa chất ức chế ăn mòn (Corrosion Inhibitors)

Ăn mòn kim loại trong hệ thống nước làm mát là mối đe dọa thường trực đối với độ bền của đường ống thép, vỏ bộ trao đổi nhiệt đồng và các bộ phận hợp kim. Hóa chất ức chế ăn mòn hoạt động bằng cách tạo rào cản vật lý hoặc hóa học giữa bề mặt kim loại và môi trường nước chứa oxy, ngăn chặn phản ứng oxy hóa khử gây rỉ sét.

---> Có thể tham khảo thêm [Thông tin chi tiết về hóa chất khử Oxy cho nước]

Các nhóm hóa chất ức chế ăn mòn chính:

- Phosphat và Phosphonat hữu cơ: Nhóm chất này tạo màng bảo vệ mỏng trên bề mặt sắt thép thông qua cơ chế kết tủa sắt phosphat. Phosphonat như HEDP (axit hydroxy ethylidene diphosphonic) và ATMP (axit amino trimethylene phosphonic) có khả năng ổn định độ pH, ngăn chặn kết tủa canxi đồng thời hình thành lớp màng thụ động bảo vệ kim loại.

- Amin hữu cơ: Các hợp chất amin bậc hai và bậc ba có khả năng hấp thụ lên bề mặt kim loại, tạo lớp màng kỵ nước ngăn tiếp xúc trực tiếp với oxy hòa tan. Cơ chế này đặc biệt hiệu quả trong điều kiện nước có độ cứng cao.

- Kẽm orthophosphat: Sự kết hợp giữa ion kẽm (Zn²⁺) và phosphonat tạo nên lớp màng kẽm phosphat cực kỳ bền vững trên bề mặt thép. Màng này có cấu trúc tinh thể chặt chẽ, chống ăn mòn hiệu quả ngay cả trong môi trường chloride cao.

- Molybdat natri: Hợp chất này hoạt động như chất oxy hóa nhẹ, thúc đẩy quá trình thụ động hóa tự nhiên của thép bằng cách tạo lớp oxit sắt bền. Molybdat đặc biệt hiệu quả trong hệ thống có TDS (tổng chất rắn hòa tan) cao.

- Azole (Benzotriazole, Tolyltriazole, Mercaptobenzothiazole): Các hợp chất azole chuyên bảo vệ kim loại đồng và hợp kim đồng thông qua cơ chế hấp phụ hóa học, tạo màng phức chất kim loại-azole ngăn oxy hóa bề mặt.

- Nitrit natri: Trong hệ thống kín, nitrit hoạt động như chất oxy hóa mạnh, chuyển bề mặt sắt kim loại thành lớp gamma-Fe₂O₃ (sắt oxit) ổn định chống ăn mòn.

Các sản phẩm thương mại như Maxtreat 2500 và Maxtreat 2730 là công thức đa kim loại tiên tiến, không chứa kẽm hoặc cromat (do yêu cầu môi trường), kết hợp nhiều cơ chế bảo vệ trong một sản phẩm để chống ăn mòn ở điều kiện chloride cao và TDS vượt ngưỡng.

1.2. Hóa chất ức chế và phân tán cáu cặn (Scale/Deposit Inhibitors)

Cặn khoáng chất là hậu quả tất yếu của quá trình cô đặc nước trong tháp giải nhiệt. Khi nước bay hơi mang theo nhiệt lượng, các ion canxi, magiê, silic tích tụ đến nồng độ vượt ngưỡng hòa tan, kết tinh thành lớp cặn cứng bám chặt trên bề mặt truyền nhiệt. Hóa chất ức chế cáu cặn ngăn chặn quá trình này bằng hai cơ chế song song.

Cơ chế ức chế và phân tán cặn:

- Polyphosphat: Chuỗi phosphat dài (như natri hexametaphosphat) có khả năng bắt giữ ion Ca²⁺ và Mg²⁺ thành phức chất hòa tan ổn định, ngăn chúng phản ứng với ion cacbonat hoặc sulfat để tạo kết tủa. Tuy nhiên, polyphosphat dễ thủy phân thành orthophosphat ở nhiệt độ cao, giảm hiệu quả.

- Phosphonat hữu cơ: Các hợp chất như HEDP, ATMP, PBTC (axit phosphonobutane tricarboxylic) hoạt động theo cơ chế tạo ngưỡng (threshold inhibition). Chúng can thiệp vào quá trình hình thành tinh thể cặn ngay từ giai đoạn mầm kết tinh, làm biến dạng cấu trúc tinh thể khiến cặn không thể phát triển thành lớp cứng bám dính. Ở nồng độ chỉ vài ppm, phosphonat ngăn kết tủa lượng cặn gấp hàng trăm lần.

- Polymer phân tán (PAA, PESA, Polyme acrylate): Các polymer này không ngăn cặn hình thành mà kiểm soát hình thái và kích thước hạt cặn. Chúng bao bọc các hạt cặn vi mô ngay khi mới kết tinh, giữ chúng phân tán đồng đều trong nước dưới dạng lơ lửng. Cặn lơ lửng dễ dàng theo dòng nước ra khỏi hệ thống qua cửa xả cặn (blowdown), thay vì bám cứng lên ống dẫn.

- Chất tạo phức (Chelating agents): EDTA (axit ethylenediaminetetraacetic) và NTA (axit nitrilotriacetic) tạo phức bền vững với ion kim loại đa hóa trị, ngăn chúng tham gia phản ứng kết tủa. Tuy nhiên, chi phí cao hạn chế ứng dụng của nhóm chất này trong xử lý nước tháp giải nhiệt quy mô lớn.

---> Có thể bạn quan tâm về cloramin B là gì? Cách pha Cloramin B khử trùng [CHI TIẾT TẠI ĐÂY]

Sản phẩm NC-300Si chuyên ức chế cặn silica (SiO₂), loại cặn khó xử lý nhất vì không tan trong acid thông thường. BSG 9000 là công thức polymer khuếch tán thế hệ mới, duy trì hiệu quả phân tán ngay cả ở chu kỳ cô đặc (COC) cao, giúp tối ưu hóa tiết kiệm nước.

1.3. Hóa chất đa chức năng và diệt vi sinh (Total Guard & Biocides)

Vi sinh vật trong nước làm mát tháp giải nhiệt là mối nguy hiểm kép: chúng tạo màng nhầy (biofilm) làm tắc nghẽn dòng chảy và giảm trao đổi nhiệt, đồng thời một số chủng vi khuẩn kỵ khí như SRB (vi khuẩn khử sulfat) tiết acid gây ăn mòn cục bộ cực mạnh.

Môi trường ấm, ẩm, giàu dinh dưỡng của tháp giải nhiệt hở là nơi lý tưởng cho rong rêu, tảo, nấm và vi khuẩn phát triển nhanh chóng.

Vai trò của hóa chất diệt vi sinh:

- Kiểm soát rong rêu và tảo: Tảo lam (cyanobacteria) và tảo lục quang hợp trong ánh sáng mặt trời, phát triển thành khối xanh bám trên bề mặt đệm tản nhiệt, giảm diện tích tiếp xúc nước-không khí.

- Diệt vi khuẩn Legionella: Đây là vi khuẩn gây bệnh phổi nguy hiểm cho con người, thường phát triển trong nước ấm 25-45°C. Hơi nước thoát ra từ tháp giải nhiệt có thể mang vi khuẩn vào đường hô hấp. Kiểm soát Legionella là yêu cầu bắt buộc theo quy định vệ sinh lao động.

- Ức chế vi khuẩn SRB (Sulfate-Reducing Bacteria): Vi khuẩn kỵ khí này sống trong lớp biofilm hoặc dưới cặn bùn, chuyển ion sulfat thành hydro sulfide (H₂S) có mùi trứng thối đặc trưng. H₂S là acid yếu nhưng gây ăn mòn cục bộ cực nhanh (pitting corrosion), tạo lỗ thủng nhỏ xuyên thấu thành ống trong thời gian ngắn.

- Ngăn hình thành màng sinh học: Biofilm là cấu trúc phức tạp gồm vi sinh vật, chất nhầy ngoại bào (polysaccharide) và mảnh vụn hữu cơ. Màng này tạo lớp cách nhiệt, giảm 10-30% hiệu suất trao đổi nhiệt. Quan trọng hơn, biofilm bảo vệ vi khuẩn bên trong khỏi tác dụng của hóa chất diệt khuẩn, tạo môi trường yếm khí cho SRB phát triển.

---> Có thể bạn quan tâm về [Điều chỉnh pH nước: Hóa chất & Thiết bị phù hợp]

Các loại hóa chất diệt vi sinh:

- Hóa chất oxy hóa: Chlorine (dưới dạng sodium hypochlorite), bromine, chlorine dioxide oxy hóa màng tế bào vi khuẩn, gây chết nhanh. Tuy nhiên, chlorine dư có thể gây ăn mòn kim loại và tạo chất phụ (trihalomethane) độc hại.

- Hóa chất không oxy hóa: Isothiazolinone, quaternary ammonium, glutaraldehyde, DBNPA (2,2-dibromo-3-nitrilopropionamide) phá vỡ cấu trúc enzyme và protein của tế bào. Nhóm này ít gây ăn mòn hơn và hiệu quả với vi khuẩn kháng chlorine.

Sản phẩm Maxtreat 6910, Maxtreat 608 là công thức diệt vi sinh phổ rộng. Cặp sản phẩm Maxtreat 652 & 606 được thiết kế để thay thế chlorine trong các ứng dụng yêu cầu không sử dụng chất oxy hóa mạnh (ví dụ: hệ thống có vật liệu nhạy cảm). SP-05 và SP-06 là các chương trình xử lý vi sinh luân phiên, ngăn vi khuẩn phát triển kháng thuốc.

1.4. Hóa chất điều chỉnh pH

Độ pH của nước tuần hoàn là thông số kiểm soát trung tâm trong chương trình xử lý hóa học. pH ảnh hưởng trực tiếp đến cả ăn mòn kim loại lẫn kết tủa cặn. Nước có pH thấp (<6.5) trở nên axit, tăng tốc độ oxy hóa sắt và hòa tan lớp màng bảo vệ. Ngược lại, pH cao (>9) làm tăng nồng độ ion cacbonat (CO₃²⁻) và hydroxide (OH⁻), thúc đẩy kết tủa canxi cacbonat và magiê hydroxide.

Khoảng pH tối ưu 7.5-9.0 cân bằng hai yếu tố:

- Đủ kiềm để duy trì màng bảo vệ kim loại

- Chưa quá cao để tránh kết tủa cặn cacbonat

Hóa chất điều chỉnh pH:

- Tăng pH: Natri hydroxide (xút), natri cacbonat (soda ash), vôi tôi Ca(OH)₂

- Giảm pH: Acid sulfuric (H₂SO₄) loãng, acid hydrochloric (HCl)

Hệ thống bơm định lượng tự động điều chỉnh pH theo tín hiệu từ cảm biến trực tuyến, duy trì giá trị ổn định trong suốt chu kỳ vận hành.

---> Thông tin có liên quan có thể bạn cần tham khảo [Điều chỉnh pH nước: Hóa chất & Thiết bị phù hợp]

II. Cơ chế hoạt động của hóa chất ức chế ăn mòn trong tháp giải nhiệt

Hiểu rõ cơ chế bảo vệ kim loại giúp lựa chọn hóa chất phù hợp với vật liệu hệ thống và điều kiện vận hành cụ thể. Hóa chất ức chế ăn mòn không đơn thuần là lớp sơn phủ mà hoạt động thông qua các phản ứng hóa học và vật lý phức tạp trên bề mặt kim loại. Bốn cơ chế chính thường phối hợp đồng thời trong các công thức thương mại hiện đại.

2.1. Thụ động hóa (Passivation)

Thụ động hóa là quá trình tạo lớp màng oxit kim loại cực mỏng (dày vài nanomet đến vài micromet) nhưng cực kỳ bền vững trên bề mặt kim loại hoạt động. Lớp màng này ngăn cách kim loại với môi trường ăn mòn, biến bề mặt hoạt động thành bề mặt "thụ động" ít phản ứng hơn nhiều.

Sắt thép trong môi trường kiềm nhẹ có xu hướng tự tạo lớp Fe₃O₄ (magnetite) hoặc gamma-Fe₂O₃ (maghemite). Tuy nhiên, quá trình tự nhiên này chậm và không đồng đều. Các chất oxy hóa nhẹ như molybdat (MoO₄²⁻), nitrit (NO₂⁻) hoặc chromat (CrO₄²⁻) đóng vai trò chất xúc tác, thúc đẩy oxy hóa có kiểm soát bề mặt sắt thành lớp oxit liên tục, đặc chặt.

Phản ứng đơn giản hóa: 3Fe + 2MoO₄²⁻ + 2H₂O → Fe₃O₄ + 2MoO₃²⁻ + 4OH⁻

Lớp Fe₃O₄ màu đen bám chặt, không xốp, cách ly hiệu quả sắt kim loại khỏi oxy và nước. Molybdat được ưa chuộng hơn chromat vì ít độc hại với môi trường, mặc dù chi phí cao hơn.

Đối với đồng và hợp kim, các hợp chất azole hấp phụ lên bề mặt tạo phức chất Cu-azole, ngăn ion đồng tiếp tục hòa tan. Phản ứng này không tạo oxit mới mà bảo vệ lớp oxit tự nhiên CuO/Cu₂O có sẵn.

---> Có thể bạn quan tâm: Lọc cát đa tầng: Thiết kế đúng cách mang lại hiệu quả cao

2.2. Tạo kết tủa (Precipitation)

Cơ chế này dựa trên việc tạo ra các hợp chất không tan bám lên bề mặt kim loại, hoạt động như lớp màng vật lý ngăn cách. Khác với thụ động hóa (màng oxit kim loại), kết tủa tạo màng từ muối hoặc phức chất có nguồn gốc từ chính hóa chất ức chế.

Ví dụ điển hình:

Kẽm orthophosphat trong nước phản ứng với bề mặt sắt tạo lớp kết tủa hỗn hợp: Zn²⁺ + HPO₄²⁻ + Fe → Zn₃(PO₄)₂·Fe₃(PO₄)₂ (phức tạp hơn trong thực tế)

Màng kẽm phosphat có cấu trúc tinh thể xen kẽ với sắt phosphat, bám cực chặt vào thép. Màng này dày hơn màng thụ động (vài micromet), có khả năng "tự lành" nhỏ (các vết xước nhỏ được phủ lại bởi kết tủa mới từ dung dịch) và chống ăn mòn hiệu quả trong môi trường chloride cao.

Phosphonat hữu cơ cũng có thể tạo kết tủa canxi phosphonat trên bề mặt kim loại ở điều kiện thích hợp, tạo màng bảo vệ mỏng. Tuy nhiên, cơ chế chính của phosphonat là tạo ngưỡng ức chế cặn, nên kết tủa bảo vệ kim loại chỉ là tác dụng phụ.

---> Thông tin quan trọng có thể bạn quan tâm [5 Yếu tố đầu tư hệ thống lọc nước công nghiệp]

2.3. Hấp thụ (Adsorption)

Hấp thụ (Đúng hơn là hấp phụ - adsorption) là quá trình các phân tử hóa chất bám lên bề mặt kim loại thông qua lực hóa học (chemisorption) hoặc lực vật lý (physisorption), tạo lớp màng phân tử mỏng ngăn nước và oxy tiếp cận bề mặt.

Các hợp chất hấp phụ điển hình:

- Amin hữu cơ bậc cao: Phân tử amin có đầu phân cực (nhóm -NH₂) hấp phụ mạnh lên bề mặt kim loại thông qua liên kết cho-nhận điện tử, trong khi đuôi hydrocarbon kỵ nước hướng ra ngoài, tạo lớp màng kỵ nước đẩy nước ra khỏi bề mặt kim loại.

- Azole (Benzotriazole, Tolyltriazole): Vòng thơm chứa nitơ của azole hấp phụ hóa học lên đồng, tạo phức chất bề mặt Cu-azole ngăn oxy hóa tiếp tục. Lớp hấp phụ này chỉ dày một lớp phân tử (monolayer) nhưng hiệu quả cao.

- Polymer: Các polymer như polyacrylate không chỉ phân tán cặn mà còn hấp phụ lên kim loại, tạo lớp màng polymer mỏng có tác dụng chống ăn mòn phụ.

Hấp phụ là quá trình cân bằng động: phân tử hóa chất liên tục hấp phụ lên và giải hấp khỏi bề mặt. Vì vậy, cần duy trì nồng độ hóa chất dư (residual) ổn định trong nước để màng hấp phụ được bổ sung liên tục, không bị rửa trôi theo dòng chảy.

2.4. Loại bỏ tác nhân (Removal)

Đây là cơ chế gián tiếp: thay vì bảo vệ bề mặt kim loại, hóa chất loại bỏ các tác nhân gây ăn mòn khỏi nước tuần hoàn, giảm tính ăn mòn của môi trường.

Các phương pháp loại bỏ tác nhân:

- Loại bỏ oxy hòa tan: Oxy là chất oxy hóa chính gây ăn mòn kim loại. Trong hệ thống kín, có thể sử dụng chất khử oxy (oxygen scavenger) như natri sulfite (Na₂SO₃) hoặc hydrazine (N₂H₄):

- 2Na₂SO₃ + O₂ → 2Na₂SO₄

- N₂H₄ + O₂ → N₂ + 2H₂O

Tuy nhiên, trong tháp giải nhiệt hở, nước tiếp xúc liên tục với không khí nên không thể loại oxy hoàn toàn.

- Kiểm soát vi khuẩn SRB: Vi khuẩn khử sulfat sống trong điều kiện yếm khí (dưới biofilm hoặc cặn bùn), chuyển ion sulfat (SO₄²⁻) thành hydro sulfide (H₂S). H₂S là acid yếu nhưng gây ăn mòn cục bộ mạnh mẽ, đặc biệt với thép carbon:

- Fe + H₂S → FeS + H₂

- FeS + 2HCl → FeCl₂ + H₂S (chu trình lặp lại)

Sử dụng hóa chất diệt vi sinh không oxy hóa (như glutaraldehyde, isothiazolinone) tiêu diệt vi khuẩn SRB, loại bỏ nguồn sinh H₂S.

- Giảm ion chloride và sulfat: Chloride (Cl⁻) và sulfat (SO₄²⁻) là các anion ăn mòn, chúng phá vỡ màng bảo vệ kim loại thông qua cơ chế thâm nhập màng. Giảm nồng độ chloride trong nước nguồn (bằng xử lý trao đổi ion hoặc lọc RO) làm giảm tính ăn mòn tổng thể của hệ thống.

- Điều chỉnh pH và alkalinity: Duy trì pH trong vùng 7.5-9 và alkalinity ổn định tạo môi trường ít ăn mòn, hỗ trợ các cơ chế bảo vệ khác hoạt động hiệu quả hơn.

Trong thực tế, các công thức hóa chất thương mại kết hợp nhiều cơ chế. Ví dụ, Maxtreat 2500 có thể chứa phosphonat (tạo kết tủa và ức chế cặn), polymer (hấp phụ), molybdat (thụ động hóa) và biocide (loại bỏ vi khuẩn), tạo hệ thống bảo vệ đa lớp toàn diện.

---> Tìm hiểu về tiêu chuẩn nước uống trực tiếp QCVN [CHI TIẾT TẠI ĐÂY]

III. Các loại cáu cặn thường hình thành trong tháp giải nhiệt

Cặn bẩn trong tháp giải nhiệt không chỉ là canxi cacbonat đơn thuần. Thành phần cặn phụ thuộc vào chất lượng nước nguồn, điều kiện vận hành và hiệu quả chương trình xử lý hóa học. Phân loại cặn theo tính chất vật lý giúp lựa chọn phương pháp làm sạch phù hợp.

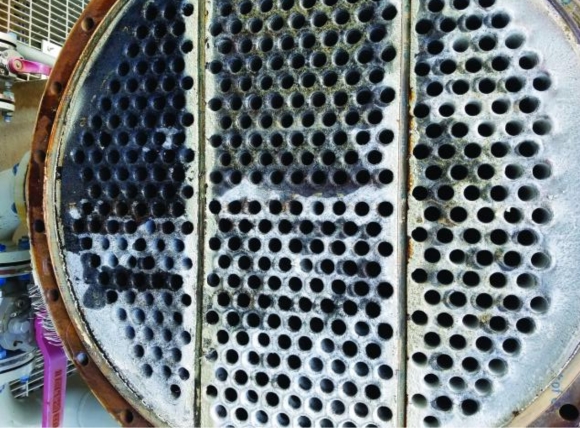

3.1. Cặn cứng (Hard Scale)

Cặn cứng là các muối khoáng không tan kết tinh thành lớp rắn, bám chặt vào bề mặt truyền nhiệt như ống trao đổi nhiệt, tấm đệm làm mát, thành đường ống. Độ cứng của cặn làm cho việc loại bỏ cơ học rất khó khăn, thường yêu cầu hóa chất axit mạnh hoặc chà rửa cơ học.

Nguyên nhân hình thành cặn cứng:

- Nước tự nhiên chứa ion canxi (Ca²⁺), magiê (Mg²⁺), cacbonat (CO₃²⁻), bicacbonat (HCO₃⁻), silica hòa tan (SiO₂), sulfat (SO₄²⁻) ở trạng thái hòa tan. Khi nước được bơm vào tháp giải nhiệt, một phần bay hơi để làm mát, phần còn lại tuần hoàn.

- Quá trình bay hơi chỉ mang đi nước nguyên chất (H₂O), tất cả các ion khoáng bị bỏ lại, làm tăng nồng độ (cô đặc). Khi nồng độ vượt giới hạn hòa tan (saturation limit), muối khoáng bắt đầu kết tinh.

Chu kỳ cô đặc (COC - Cycle of Concentration) là chỉ số đo mức độ cô đặc muối: COC = TDS nước tuần hoàn / TDS nước nguồn.

Ví dụ, nếu nước nguồn có TDS = 200 ppm và hệ thống vận hành ở COC = 5, nước tuần hoàn sẽ có TDS = 1000 ppm. Nồng độ canxi, magiê cũng tăng 5 lần, tăng đáng kể nguy cơ kết tủa.

Nhiệt độ cao (30-40°C trong tháp) làm giảm độ hòa tan của một số muối như canxi cacbonat, thúc đẩy kết tủa nhanh hơn. pH cao (>8.5) làm tăng nồng độ ion cacbonat (CO₃²⁻), kết hợp với Ca²⁺ tạo CaCO₃ kết tủa.

---> Hãy tìm hiểu về nước cứng là gì? Dấu hiệu, nguyên nhân, tác hại và cách làm mềm hiệu quả [TẠI ĐÂY]

Các loại cặn cứng phổ biến:

|

Loại cặn

|

Công thức hóa học

|

Đặc điểm

|

Điều kiện hình thành

|

|

Canxi Cacbonat

|

CaCO₃

|

Màu trắng hoặc xám, cứng, dễ loại bằng acid

|

pH > 8, alkalinity cao, nhiệt độ tăng

|

|

Canxi Silicat

|

CaSiO₃

|

Màu trắng đục, cực cứng, khó tan acid

|

Silica > 150 ppm, Ca²⁺ cao, pH > 8.5

|

|

Canxi Sulfat

|

CaSO₄ (thạch cao)

|

Màu trắng, độ hòa tan giảm khi nhiệt độ tăng

|

Ca²⁺ và SO₄²⁻ cao, nhiệt độ > 50°C

|

|

Magiê Hydroxide

|

Mg(OH)₂

|

Màu trắng, kết tủa ở pH cao

|

pH > 9.5, Mg²⁺ cao

|

|

Magiê Silicat

|

MgSiO₃

|

Kết tủa cùng canxi silicat

|

Silica cao, Mg²⁺ cao, pH kiềm

|

|

Silica vô định hình

|

SiO₂

|

Trong suốt hoặc trắng mờ, cực cứng, không tan acid

|

Silica > 180-200 ppm ở pH > 8

|

Lớp cặn dày 1 mm trên bề mặt ống đồng có khả năng cách nhiệt tương đương 25 mm thép.

Điều này có nghĩa là lớp cặn mỏng đã làm giảm đáng kể trao đổi nhiệt, buộc hệ thống làm việc cực khổ hơn để đạt nhiệt độ mong muốn. Hiệu suất trao đổi nhiệt giảm 10-40% tùy độ dày cặn.

Cặn tắc nghẽn đường ống làm giảm lưu lượng, tăng áp lực bơm, tăng tiêu thụ điện năng.

3.2. Cặn mềm & Màng sinh học (Soft Scale & Biofilm)

Cặn mềm có nguồn gốc hữu cơ và vi sinh vật, bao gồm rong rêu, tảo, nấm, vi khuẩn và bùn. Khác với cặn cứng, cặn mềm có cấu trúc dẻo nhưng phát triển cực nhanh nếu không kiểm soát.

Thành phần chính:

- Biofilm (màng sinh học): Vi sinh vật sống trong ma trận chất nhầy polysaccharide tự tiết, bám chặt vào bề mặt. Bên trong biofilm là môi trường yếm khí, pH thấp, tạo điều kiện cho vi khuẩn SRB phát triển.

- Rong rêu và tảo: Phát triển nhờ ánh sáng, nước ấm 25-35°C, dinh dưỡng từ phosphat và nitơ. Tảo lam tạo khối xanh trên đệm tản nhiệt.

- Vi khuẩn SRB: Sống trong điều kiện yếm khí dưới biofilm, chuyển sulfat thành H₂S gây ăn mòn cục bộ mạnh.

Tác hại của cặn mềm & màng sinh học (Soft Scale & Biofilm):

- Biofilm dày 0.1 mm giảm 5-10% hiệu suất trao đổi nhiệt

- Tắc nghẽn vòi phun, đệm tản nhiệt, tăng áp lực bơm

- Bảo vệ vi khuẩn khỏi biocide, cần tăng liều hoặc phá vỡ màng trước

- H₂S từ SRB tạo lỗ thủng nhỏ xuyên thấu ống trong vài tháng

---> Thông tin quan trọng có liên quan [Cặn bám tháp giải nhiệt: 3 Nguyên nhân & Giải pháp]

3.3. Tác động tổng hợp

Cặn cứng và cặn mềm thường tồn tại cùng nhau. Cặn khoáng tạo bề mặt gồ ghề giúp vi sinh vật bám dính dễ hơn.

Biofilm tiết acid hữu cơ giảm pH cục bộ, tăng tốc ăn mòn kim loại bên dưới.

Khi cặn bắt đầu hình thành, quá trình tự tăng tốc do tạo vùng chết với lưu lượng thấp, nhiệt độ cao là điều kiện lý tưởng cho cả kết tủa và vi sinh vật phát triển.

Phòng ngừa từ đầu luôn dễ và rẻ hơn tẩy rửa cặn dày đã hình thành.

IV. Cách định lượng và sử dụng hóa chất chống cặn, ăn mòn hiệu quả

Chương trình xử lý hóa học hiệu quả không chỉ là chọn đúng hóa chất mà còn phải bơm đúng liều, đúng thời điểm, kết hợp với xử lý nước nguồn và bảo trì định kỳ. Các bước sau đây tạo thành hệ thống quản lý toàn diện cho nước làm mát tháp giải nhiệt.

4.1. Quy trình định lượng

Định lượng hóa chất chính xác quyết định hiệu quả và chi phí của chương trình xử lý. Bơm thiếu liều khiến hóa chất không đủ nồng độ bảo vệ, cặn và ăn mòn vẫn xảy ra. Bơm quá liều lãng phí chi phí, có thể gây tác dụng phụ (ví dụ: phosphonat dư kết tủa với canxi) và tăng tải ô nhiễm nước thải.

Phương pháp bơm:

- Bơm định lượng tự động: Bơm điện tử kết nối cảm biến pH, conductivity, tự động điều chỉnh liều theo tín hiệu thời gian thực

- Thủ công: Đổ hóa chất theo lịch (ngày/tuần), phù hợp hệ thống nhỏ

Nồng độ khuyến nghị:

- Chất ức chế cặn/ăn mòn: 50-200 ppm

- Biocide oxy hóa (chlorine): 0.5-2 ppm dư tự do

- Biocide không oxy hóa: 10-50 ppm, xung kích 2-3 lần/tuần

- pH: Duy trì 7.5-9.0

Yếu tố ảnh hưởng liều: Độ cứng nước nguồn, COC (chu kỳ cô đặc), nhiệt độ vận hành, tải nhiệt, lưu lượng xả áp suất/nước (xả đáy).

---> Có thể bạn quan tâm [Thông tin chi tiết về hóa chất khử Oxy cho nước]

4.2. Xử lý nước cấp đầu vào

Xử lý nước nguồn trước khi vào hệ thống giảm đáng kể gánh nặng cho hóa chất xử lý, kéo dài tuổi thọ thiết bị và tiết kiệm chi phí dài hạn.

Làm mềm nước (Water Softening):

- Hệ thống trao đổi cation sử dụng nhựa trao đổi ion để loại bỏ ion canxi (Ca²⁺) và magiê (Mg²⁺), thay thế bằng ion natri (Na⁺) không gây cặn. Phản ứng: Ca²⁺ + 2Na-Resin → Ca-Resin₂ + 2Na⁺. Nước mềm có độ cứng giảm xuống < 50 ppm (tính theo CaCO₃), giảm 70-90% nguy cơ cặn cứng. Nhựa được tái sinh định kỳ bằng dung dịch muối ăn (NaCl) đậm đặc.

- Ưu điểm rõ rệt: Cho phép vận hành ở COC cao hơn (5-6 thay vì 3-4), tiết kiệm nước đáng kể. Giảm liều hóa chất chống cặn 30-50%. Nhược điểm: Tăng nồng độ natri trong nước, chi phí vận hành và tái sinh nhựa hàng tháng.

Lọc cơ học (Mechanical Filtration): Lọc cát áp lực hoặc lọc lưới loại bỏ cặn lơ lửng (TSS), bụi bẩn, gỉ sét từ đường ống cấp. Giảm tải cho hệ thống tuần hoàn, ngăn tắc nghẽn vòi phun và giảm mài mòn bơm.

Các nội dung có liên quan:

4.3. Lưu ý an toàn

Hóa chất xử lý nước công nghiệp thường có tính ăn mòn, độc hại hoặc kích ứng. Tuân thủ quy tắc an toàn lao động bắt buộc.

Thiết bị bảo hộ cá nhân (PPE):

- Găng tay hóa chất: Loại chống thấm nitrile hoặc neoprene, chống acid/kiềm

- Kính bảo hộ kín: Che hoàn toàn, chống bắn hóa chất vào mắt

- Quần áo bảo hộ: Áo dài tay, quần dài, ủng cao su khi xử lý hóa chất đậm đặc

- Mặt nạ phòng độc: Khi làm việc với biocide bay hơi (chlorine, formaldehyde)

Quy tắc xử lý an toàn:

- Luôn đổ acid vào nước, không bao giờ ngược lại (phản ứng tỏa nhiệt mạnh gây sôi bắn)

- Không trộn hóa chất khác loại: chlorine + acid tạo khí chlorine độc, kiềm + acid tỏa nhiệt cao

- Làm việc ở nơi thoáng khí, có hệ thống thông gió tốt

- Chuẩn bị bình rửa khẩn cấp (eyewash, safety shower) gần khu vực xử lý

Bảo quản hóa chất: Kho khô ráo, mát mẻ, tránh ánh nắng trực tiếp. Hóa chất oxy hóa (chlorine, bromine) phải tách riêng xa chất khử (sulfite) để tránh phản ứng nguy hiểm. Đậy kín bao bì sau sử dụng, dán nhãn rõ ràng, lưu giữ MSDS (phiếu dữ liệu an toàn) để tra cứu khi cần.

4.4. Kiểm tra & Giám sát

Giám sát liên tục các thông số nước là chìa khóa phát hiện sớm vấn đề và điều chỉnh kịp thời, tránh hư hỏng lớn.

Các thông số cần theo dõi và tần suất:

|

Thông số

|

Tần suất kiểm tra

|

Giá trị mục tiêu

|

Ý nghĩa

|

|

pH

|

Hàng ngày (online)

|

7.5 - 9.0

|

Kiểm soát ăn mòn và cặn

|

|

Độ cứng tổng

|

Hàng tuần

|

< 300 ppm (CaCO₃)

|

Nguy cơ cặn canxi/magiê

|

|

TDS

|

Hàng tuần

|

Phụ thuộc COC

|

Kiểm soát cô đặc muối

|

|

Chloride

|

Hàng tuần

|

< 500 ppm

|

Ăn mòn chloride

|

|

Sulfat

|

Hàng tuần

|

< 500 ppm

|

Cặn canxi sulfat, nuôi SRB

|

|

Alkalinity

|

Hàng tuần

|

100-500 ppm

|

Đệm pH, nguy cơ cặn cacbonat

|

|

Silica

|

Hàng tuần

|

< 150 ppm

|

Cặn silica không tan acid

|

|

COC

|

Hàng ngày

|

3-6 lần

|

Kinh tế nước vs nguy cơ cặn

|

|

Nồng độ hóa chất dư

|

Hàng ngày

|

Theo hướng dẫn sản phẩm

|

Hiệu quả xử lý

|

|

Vi sinh vật

|

Hàng tháng

|

< 10⁴ CFU/ml

|

Kiểm soát biofilm

|

Thiết bị đo lường:

- Máy đo pH/ORP cầm tay hoặc online: Hiệu chuẩn hàng tuần bằng dung dịch chuẩn

- Máy đo độ dẫn điện (Conductivity meter): Ước lượng TDS nhanh

- Bộ kit test hóa học: Test nhanh độ cứng, chlorine dư, phosphat bằng so màu

- Coupon test: Thanh kim loại chuẩn (sắt, đồng) treo trong nước, cân trước/sau để đo tốc độ ăn mòn (mils/năm)

- Nuôi cấy vi sinh: Lấy mẫu nước, cấy trên môi trường thạch, đếm khuẩn lạc sau 48 giờ

---> Có thể bạn quan tâm [Điều chỉnh pH nước: Hóa chất & Thiết bị phù hợp]

Gửi mẫu nước đến phòng thí nghiệm chuyên nghiệp 3-6 tháng/lần để phân tích đầy đủ các ion (Ca, Mg, Fe, Mn, Na, Cl, SO₄, SiO₂), kim loại nặng, TOC (tổng carbon hữu cơ), xác định chủng vi khuẩn. Kết quả giúp điều chỉnh chương trình xử lý phù hợp với biến động chất lượng nước nguồn theo mùa.

4.5. Vệ sinh và bảo trì định kỳ

Dù có chương trình hóa học tốt nhất, cặn và biofilm vẫn tích tụ dần theo thời gian. Vệ sinh định kỳ loại bỏ cặn, khôi phục hiệu suất ban đầu.

Vệ sinh cơ học:

- Xả áp lực cao (High-pressure washing): Vòi phun áp lực 100-150 bar rửa trôi cặn mềm, rong rêu trên đệm tản nhiệt, thành tháp, vỏ bộ trao đổi nhiệt. Thực hiện 3-6 tháng/lần tùy mức độ bẩn.

- Cọ rửa thủ công: Bàn chải cứng hoặc miếng cọ chà rửa cặn cứng bám dày. Tốn công nhưng hiệu quả cao với cặn đã khô cứng.

- Hút bùn đáy: Máy hút chân không hoặc bơm hút loại bỏ bùn lắng đọng ở đáy bể chứa, ngăn SRB phát triển.

Vệ sinh hóa học:

- Tẩy rửa acid (Acid cleaning): Tuần hoàn dung dịch acid citric 5-10% (an toàn hơn) hoặc acid hydrochloric 5% loãng trong hệ thống 4-8 giờ, hòa tan cặn canxi cacbonat, magiê hydroxide theo phản ứng: CaCO₃ + 2HCl → CaCl₂ + H₂O + CO₂. Acid citric ít ăn mòn kim loại hơn acid khoáng nhưng đắt hơn. Sau tẩy, trung hòa bằng kiềm, xả sạch nhiều lần.

- Tẩy rửa kiềm: Dung dịch natri hydroxide (xút) 2-5% kết hợp chất tẩy rửa để loại bỏ dầu mỡ, protein, biofilm hữu cơ. Ngâm 2-4 giờ, xả sạch.

- Tẩy sinh học (Bio-dispersant): Hóa chất phá vỡ ma trận polysaccharide của biofilm, làm bong tróc sinh khối vi sinh vật, kết hợp biocide liều cao để tiêu diệt hoàn toàn. Ít ăn mòn thiết bị, thân thiện hơn.

Công nghệ vật lý tiên tiến:

- Sóng siêu âm (Ultrasonic): Đầu dò siêu âm tần số 20-40 kHz tạo sóng dao động trong nước, phá vỡ liên kết giữa cặn và bề mặt bằng hiệu ứng cavitation (bọt khí nổ tung). Không cần hóa chất, thân thiện môi trường. Chi phí đầu tư cao, hiệu quả với cặn mỏng.

- Điện phân (Electrolysis): Dòng điện một chiều qua điện cực đặt trong nước tạo ion kim loại (Zn²⁺, Cu²⁺, Ag⁺) có tác dụng diệt vi sinh và ngăn cặn bám. Công nghệ mới, ứng dụng còn hạn chế.

Lịch bảo trì đề xuất theo tần suất:

- Hàng ngày: Kiểm tra ngoại quan (rò rỉ, tiếng ồn bất thường), đo pH, chlorine dư

- Hàng tuần: Phân tích nước đầy đủ các thông số chính, kiểm tra nồng độ hóa chất

- Hàng tháng: Vệ sinh lưới lọc, kiểm tra hoạt động bơm, vệ sinh bể chứa

- 3-6 tháng: Vệ sinh cơ học toàn hệ thống (xả áp lực cao)

- Hàng năm: Vệ sinh hóa học sâu (acid cleaning), kiểm tra coupon ăn mòn, đại tu thiết bị

---> Có thể bạn quan tâm: Kiểm định hệ thống nước dược phẩm: Quy trình IQ, OQ, PQ chi tiết

V. Ảnh hưởng của việc kiểm soát cặn bẩn và ăn mòn tháp giải nhiệt

Đầu tư vào chương trình xử lý nước chuyên nghiệp mang lại lợi ích kinh tế và kỹ thuật vượt xa chi phí hóa chất và nhân công. Các số liệu nghiên cứu cho thấy hệ thống được bảo trì tốt hoạt động hiệu quả hơn 15-30% so với hệ thống không xử lý hoặc xử lý kém.

5.1. Cải thiện hiệu suất trao đổi nhiệt

Bề mặt truyền nhiệt sạch sẽ là yếu tố quyết định năng suất làm mát. Cặn và biofilm tạo lớp cách nhiệt làm giảm hệ số truyền nhiệt tổng thể (U-value), buộc hệ thống làm việc cực khổ hơn để đạt nhiệt độ mong muốn.

Tác động cụ thể: Tốc độ trao đổi nhiệt tính theo công thức Q = U × A × ΔT. Lớp cặn làm giảm U (hệ số truyền nhiệt), buộc tăng ΔT (chênh lệch nhiệt độ) hoặc tăng lưu lượng nước, cả hai đều tiêu tốn thêm năng lượng. Lớp cặn dày 1 mm trên ống đồng có độ cách nhiệt tương đương 25 mm thép, giảm 10-40% hiệu suất tùy độ dày.

Approach Temperature (nhiệt độ tiệm cận - chênh lệch giữa nước ra và nhiệt độ bulb ướt không khí) là chỉ số quan trọng. Giá trị thấp 5-7°C cho thấy tháp hoạt động hiệu quả. Khi cặn tích tụ, Approach tăng lên 10-15°C, nghĩa là nước không được làm mát đầy đủ, chiller phải làm việc nặng hơn.

---> Có thể bạn quan tâm: Công nghệ EDI kết hợp RO: Giải pháp tạo ra nước siêu tinh khiết

Lợi ích đo được:

- Đệm tản nhiệt sạch duy trì diện tích tiếp xúc tối đa nước-không khí

- Ống trao đổi nhiệt không bị cặn, hiệu suất lạnh ổn định ở mức thiết kế

- Giảm nhiệt độ nước tuần hoàn trung bình 2-4°C, tăng COP (hệ số hiệu suất) máy lạnh

- Tiết kiệm 5-15% điện năng tiêu thụ của toàn bộ hệ thống làm mát

5.2. Kéo dài tuổi thọ thiết bị

Ăn mòn là kẻ thù âm thầm phá hủy từ bên trong cho đến khi xảy ra hư hỏng nghiêm trọng. Thống kê ngành cho thấy 40-60% sự cố đột ngột trong hệ thống nước công nghiệp có nguồn gốc từ ăn mòn không được kiểm soát.

Các dạng ăn mòn phổ biến:

- Ăn mòn đều (Uniform corrosion): Toàn bộ bề mặt kim loại bị oxy hóa đồng đều, tạo lớp gỉ sắt màu nâu đỏ. Tốc độ 0.1-5 mils/năm. Ống thép dày 5 mm có thể thủng trong 5-10 năm nếu không bảo vệ.

- Ăn mòn cục bộ (Pitting corrosion): Lỗ thủng nhỏ, sâu xuyên thấu. Nguy hiểm hơn vì khó phát hiện bằng mắt thường. Nguyên nhân: chloride cao, vi khuẩn SRB dưới cặn, dòng điện galvanic giữa kim loại khác nhau.

- Ăn mòn ứng suất (Stress corrosion cracking): Kết hợp ứng suất cơ học (hàn, lắp đặt, áp lực) và môi trường ăn mòn (chloride, kiềm), tạo vết nứt lan nhanh dẫn đến gãy đột ngột. Nguy hiểm với thép không gỉ.

Lợi ích kiểm soát ăn mòn:

- Ngăn thủng đường ống thép, tránh rò rỉ gây ngập khu sản xuất

- Bảo vệ lớp mạ kẽm trên kết cấu tháp, tránh gỉ sét lan rộng

- Duy trì độ dày thành ống, chịu được áp lực vận hành an toàn

- Kéo dài tuổi thọ ống đồng bộ chiller từ 10 lên 20 năm

- Giảm tần suất thay thế thiết bị, tránh ngừng sản xuất khẩn cấp

5.3. Tiết kiệm chi phí vận hành

Phân tích chi phí toàn bộ vòng đời (TCO - Total Cost of Ownership) cho thấy chi phí xử lý nước chuyên nghiệp chỉ chiếm 2-5% tổng chi phí vận hành, nhưng mang lại tiết kiệm 10-25% cho các khoản khác.

Các khoản tiết kiệm cụ thể:

- Điện năng: Hệ thống sạch làm việc hiệu quả, tiêu thụ điện thấp hơn 10-20%. Ví dụ: Nhà máy có công suất làm mát 1000 RT (tấn lạnh) tiết kiệm 50-100 kW liên tục, tương đương 50,000-100,000 kWh/tháng. Với giá điện công nghiệp 2,000 VNĐ/kWh, tiết kiệm 100-200 triệu đồng/tháng.

- Nước: Tối ưu COC từ 2-3 lên 4-6 giảm 30-50% lượng nước cấp bổ sung (makeup) và nước thải (blowdown). Nhà máy dùng 100 m³/ngày tiết kiệm 30-50 m³/ngày, tương đương 20-35 triệu/tháng.

- Sửa chữa và thay thế: Tránh hư hỏng lớn như thay toàn bộ ống chiller (vài trăm triệu đến vài tỷ đồng), thay bơm tuần hoàn (50-200 triệu), sửa chữa kết cấu tháp (100-500 triệu).

- Ngừng sản xuất: Mỗi giờ ngừng sản xuất do hệ thống làm mát hỏng gây thiệt hại hàng trăm triệu đến hàng tỷ đồng tùy quy mô. Bảo trì phòng ngừa tránh downtime không kế hoạch.

---> Tham khảo về [5 Yếu tố đầu tư hệ thống lọc nước công nghiệp thành công]

Hệ thống 500 RT, chi phí hóa chất + nhân công: 30 triệu/tháng

- Tiết kiệm điện: 80 triệu/tháng

- Tiết kiệm nước: 10 triệu/tháng

- Tránh sửa chữa lớn: 200 triệu/năm = 17 triệu/tháng

- Tăng tuổi thọ thiết bị: khấu hao chậm ~20 triệu/tháng

Tổng lợi ích: 127 triệu/tháng - Chi phí: 30 triệu/tháng = Lãi ròng: 97 triệu/tháng

ROI (Hoàn vốn) < 4 tháng - Đây là một trong những khoản đầu tư hiệu quả nhất.

5.4. Đảm bảo an toàn và vệ sinh

Vi khuẩn Legionella pneumophila gây bệnh Legionnaires (viêm phổi nặng, tỷ lệ tử vong 10-15% nếu không điều trị kịp thời) và bệnh Pontiac (triệu chứng giống cúm, nhẹ hơn).

Legionella phát triển trong nước ấm 25-45°C, sống trong biofilm và amip đơn bào. Khi tháp hoạt động, hơi nước mang vi khuẩn bay ra không khí, người hít phải bị nhiễm qua đường hô hấp.

Quy định pháp lý: Nhiều quốc gia (Mỹ, EU, Úc) có quy chuẩn bắt buộc kiểm soát Legionella trong tháp giải nhiệt. Chủ sở hữu chịu trách nhiệm pháp lý nếu dịch bệnh xuất phát từ cơ sở. Việt Nam chưa có quy chuẩn riêng nhưng khuyến nghị theo chuẩn quốc tế ASHRAE 188, WHO guidelines.

Biện pháp kiểm soát Legionella:

- Duy trì nồng độ biocide ổn định (chlorine 0.5-2 ppm hoặc biocide không oxy hóa)

- Kiểm tra Legionella định kỳ 3-6 tháng (nuôi cấy hoặc PCR)

- Vệ sinh tháp ít nhất 6 tháng/lần, loại bỏ biofilm

- Đặt tháp xa khu đông người, cửa sổ hệ thống thông gió tòa nhà

- Đào tạo nhân viên về nguy cơ và biện pháp phòng ngừa

An toàn lao động khác:

- Nước không ăn mòn tránh rò rỉ hóa chất ra môi trường làm việc

- Giảm mùi hôi H₂S từ vi khuẩn SRB gây khó chịu

- Ngăn trơn trượt do rong rêu bám sàn quanh tháp

---> Đừng quên tìm hiểu [3 Nguyên nhân & Giải pháp xử lý cặn bám tháp giải nhiệt] hiệu quả

5.5. Lựa chọn vật liệu chống ăn mòn

Trong giai đoạn thiết kế hoặc nâng cấp, lựa chọn vật liệu phù hợp giảm đáng kể chi phí bảo trì dài hạn, mặc dù đầu tư ban đầu có thể cao hơn.

So sánh vật liệu phổ biến:

|

Vật liệu

|

Ưu điểm

|

Nhược điểm

|

Ứng dụng phù hợp

|

|

Thép carbon

|

Rẻ nhất, bền cơ học cao

|

Dễ ăn mòn, cần sơn phủ thường xuyên

|

Kết cấu tháp, ống dẫn lớn không chịu áp cao

|

|

Thép mạ kẽm

|

Chống gỉ tốt, chi phí vừa phải

|

Kẽm bị ăn mòn nhanh ở pH < 6 hoặc > 9.5

|

Vách tháp, khung đỡ, thang leo

|

|

Thép không gỉ 304

|

Chống ăn mòn tốt, vệ sinh cao

|

Đắt, vẫn bị ăn mòn ở chloride > 200 ppm

|

Ống trao đổi nhiệt, van, bộ phận tiếp xúc thực phẩm

|

|

Thép không gỉ 316

|

Chống chloride tốt hơn 304 nhiều

|

Rất đắt (gấp 1.5-2 lần 304)

|

Môi trường biển, nước chloride cao > 500 ppm

|

|

Đồng & hợp kim

|

Dẫn nhiệt tốt nhất, chống vi sinh tự nhiên

|

Bị ăn mòn bởi ammonia, cần azole bảo vệ

|

Ống chiller, trao đổi nhiệt yêu cầu hiệu suất cao

|

|

Nhựa PVC/CPVC

|

Không ăn mòn, rẻ, nhẹ, lắp dễ

|

Độ bền nhiệt thấp (< 60-90°C), giòn khi cũ

|

Ống dẫn nước nguồn lạnh, đường thải blowdown

|

|

Sợi thủy tinh (FRP)

|

Chống ăn mòn hoàn toàn, nhẹ, bền

|

Đắt, khó gia công, sửa chữa phức tạp

|

Thân tháp lớn, bể chứa hóa chất

|

|

Titan

|

Chống ăn mòn tuyệt đối mọi môi trường

|

Cực đắt (gấp 10-20 lần thép thường)

|

Ứng dụng đặc biệt (nước biển, acid mạnh)

|

Lớp phủ bảo vệ bổ sung:

- Sơn tĩnh điện (Epoxy, polyurethane): Phủ lên thép đã làm sạch, dày 100-300 micron, chống ăn mòn 5-10 năm. Cần sửa chữa khi bị xước sâu.

- Mạ kẽm nóng (Hot-dip galvanizing): Kẽm hoạt động hơn sắt, bị ăn mòn thay cho thép (sacrificial protection). Duy trì pH 6.5-9 để kẽm không hòa tan quá nhanh.

- Lớp lót cao su hoặc PVC: Lót bên trong ống thép, hoàn toàn cách ly kim loại khỏi nước. Đắt, chỉ dùng cho đường ống quan trọng.

Thiết kế chống ăn mòn thông minh:

- Tránh ghép nối kim loại khác nhau (thép-đồng) trực tiếp, dùng khớp nối cách điện

- Thiết kế tránh vùng chết (góc khuất, dòng chảy < 0.3 m/s)

- Sử dụng anode hy sinh (thanh magiê/kẽm) gắn vào bồn chứa, thay 1-2 năm/lần

- Bảo vệ cathodic cho đường ống ngầm (chống ăn mòn do đất)

VI. Kết luận

Nước làm mát tháp giải nhiệt: Chống cặn & Ăn mòn là nhiệm vụ bắt buộc, không phải tùy chọn, đối với mọi hệ thống làm mát công nghiệp muốn hoạt động ổn định, hiệu quả và bền vững.

Hai vấn đề cặn khoáng và ăn mòn kim loại tồn tại song song, tác động qua lại, phá hủy hiệu suất và tuổi thọ thiết bị nếu không được kiểm soát chặt chẽ.

Các sản phẩm như Maxtreat 2500, Maxtreat 2730 (ức chế ăn mòn đa kim loại), NC-300Si (chuyên trị cặn silica), BSG 9000 (polymer phân tán), Maxtreat 6910, Maxtreat 652/606 (biocide không chlorine), SP-05/SP-06 (xử lý vi sinh luân phiên) đại diện cho công nghệ xử lý nước hiện đại, tích hợp nhiều cơ chế bảo vệ trong một công thức tối ưu.

---> Có thể bạn quan tâm: Xử lý nước thải ngành công nghiệp giấy, chế biến bột giấy

Tuy nhiên, không có sản phẩm "vạn năng", mỗi hệ thống có điều kiện riêng biệt (chất lượng nước nguồn, vật liệu thiết bị, nhiệt độ vận hành, COC mục tiêu) cần chương trình xử lý được tùy chỉnh cụ thể.

Tóm lại, nước làm mát tháp giải nhiệt: Chống cặn & Ăn mòn là nội dung mang tính tham khảo quan trọng đối với các đơn vị đang quan tâm đến việc duy trì hệ thống làm mát hiệu quả và hạn chế rủi ro kỹ thuật. Để được tư vấn lọc nước công nghiệp chi tiết hơn theo nhu cầu thực tế, vui lòng liên hệ Hotline 091 897 6655 (Miền Nam) hoặc Hotline 093 345 5566 (Miền Bắc) để được hỗ trợ.