Kiểm định hệ thống nước dược phẩm: Quy trình IQ, OQ, PQ là trình tự các bước bắt buộc, tuần tự nhằm chứng minh hệ thống nước (Purified Water, WFI) được lắp đặt đúng thiết kế (IQ), vận hành đúng chức năng trong mọi dải hoạt động (OQ), và tạo ra sản phẩm nước đạt chất lượng ổn định, nhất quán đáp ứng yêu cầu sản xuất dược phẩm (PQ).

Trong sản xuất dược phẩm đạt chuẩn GMP, việc thực hiện đầy đủ kiểm định hệ thống nước dược phẩm, quy trình IQ, OQ, PQ không chỉ là yêu cầu bắt buộc về mặt quy định mà còn là nền tảng để đảm bảo chất lượng nước tinh khiết đầu vào cho sản xuất, giảm thiểu rủi ro nhiễm bẩn, và duy trì trạng thái kiểm định liên tục của hệ thống, từ đó bảo vệ an toàn cho người sử dụng sản phẩm cuối cùng.

I. IQ (Installation Qualification - Đánh giá Lắp đặt)

IQ (Installation Qualification) tập trung vào việc xác nhận mọi thiết bị, đường ống, van, bơm và phụ kiện được lắp đặt chính xác theo bản vẽ thiết kế (P&ID - Piping and Instrumentation Diagram).

Không chỉ kiểm tra vị trí, IQ còn đối chiếu chủng loại vật liệu, kích thước, thông số kỹ thuật với những gì nhà sản xuất cam kết trong hợp đồng.Trong ngành dược phẩm, vật liệu tiếp xúc với nước phải đáp ứng tiêu chuẩn nghiêm ngặt.

Đường ống inox 316L, van màng, mối hàn vệ sinh là những yêu cầu bắt buộc. IQ xác minh từng chi tiết này thông qua chứng chỉ vật liệu (MTR - Material Test Report) do nhà cung cấp cung cấp.

---> Có thể bạn quan tâm [Xử lý nước thải ngành công nghiệp giấy, chế biến bột giấy]

Mục tiêu của IQ là tạo ra một hệ thống được ghi nhận đầy đủ về mặt tài liệu. Mọi thành phần phải có:

- Chứng từ giao nhận xác nhận hàng hóa đúng đặt hàng

- Bản vẽ thiết kế phản ánh đúng thực tế lắp đặt

- Hướng dẫn sử dụng (Manual) từ nhà sản xuất thiết bị

- Chứng chỉ hiệu chuẩn (Calibration Certificate) cho các thiết bị đo lường

Khi IQ hoàn thành, cơ sở sản xuất có một bộ hồ sơ hoàn chỉnh chứng minh hệ thống được xây dựng đúng thiết kế ban đầu.

---> Có thể bạn quan tâm [Lọc cát đa tầng: Thiết kế đúng cách mang lại hiệu quả cao]

II. OQ (Operational Qualification - Đánh giá Vận hành)

OQ (Operational Qualification) chứng minh hệ thống hoạt động đúng chức năng trong mọi điều kiện đã định trước. Không chỉ kiểm tra ở mức vận hành bình thường, OQ còn thử nghiệm ở các điều kiện giới hạn (Operating Limit) và điều kiện xấu nhất (Worst-case Scenario).

Ví dụ: Nếu bơm tuần hoàn được thiết kế hoạt động ở lưu lượng 1-3 m³/giờ, OQ sẽ kiểm tra bơm có hoạt động ổn định ở 1 m³/giờ (giới hạn dưới) và 3 m³/giờ (giới hạn trên) không. Hệ thống cảnh báo có kích hoạt đúng khi áp suất vượt ngưỡng an toàn không.

Các thử nghiệm trong OQ bao gồm:

- Kiểm tra chức năng cơ bản:

- Bật/tắt thiết bị theo chương trình tự động

- Điều khiển van tự động đóng/mở đúng logic

- Bơm đạt lưu lượng và áp suất thiết kế

- Kiểm tra hệ thống điều khiển:

- PLC (Programmable Logic Controller) hoạt động đúng kế hoạch

- SCADA (Supervisory Control and Data Acquisition) ghi nhận dữ liệu chính xác

- Cảnh báo kích hoạt đúng thời điểm khi có sai lệch

- Kiểm tra chu trình vệ sinh và tiệt trùng:

- Chu trình CIP (Clean-In-Place) đạt nhiệt độ và thời gian yêu cầu

- Chu trình SIP (Sterilize-In-Place) duy trì nhiệt độ 121°C trong thời gian đủ để tiệt trùng

- Xác định thông số vận hành quan trọng: CPP (Critical Process Parameters) như nhiệt độ tuần hoàn, áp suất màng lọc, lưu lượng nước được xác định và ghi nhận

OQ cung cấp bằng chứng rằng hệ thống không chỉ được lắp đặt đúng mà còn hoạt động đúng trong mọi tình huống.

---> Thông tin quan trọng có thể bạn quan tâm [5 Yếu tố đầu tư hệ thống lọc nước công nghiệp thành công]

III. PQ (Performance Qualification - Đánh giá Hiệu suất)

Giai đoạn cuối cùng và quan trọng nhất là Đánh giá Hiệu suất. PQ (Performance Qualification) không chỉ kiểm tra thiết bị hoạt động đúng mà còn chứng minh sản phẩm đầu ra - tức là nước - đạt chất lượng theo tiêu chuẩn dược điển (USP, EP, WHO) trong điều kiện sản xuất thực tế.

Đây là giai đoạn hệ thống phải chạy liên tục trong thời gian dài, thường từ 1-2 tuần đến vài tháng tùy theo yêu cầu cơ quan quản lý. Trong thời gian này, mẫu nước được lấy định kỳ từ nhiều điểm sử dụng khác nhau để kiểm tra các chỉ tiêu vi sinh và hóa lý.

Nếu OQ hỏi: "Bơm có đạt lưu lượng 2 m³/giờ không?", thì PQ hỏi: "Nước đầu ra có đạt độ dẫn điện < 1.3 µS/cm không? Vi sinh có < 10 CFU/100ml không?".

Cho thấy OQ tập trung vào thiết bị. PQ tập trung vào chất lượng sản phẩm.

PQ được chia thành ba giai đoạn lấy mẫu:

- Giai đoạn 1 - Lấy mẫu chuyên sâu (2-4 tuần):

- Lấy mẫu hàng ngày từ tất cả điểm sử dụng

- Kiểm tra đầy đủ các chỉ tiêu: TOC (Total Organic Carbon), độ dẫn điện (Conductivity), vi sinh (Total Viable Count), nội độc tố (Endotoxin)

- Mục tiêu: Đánh giá sự ổn định ban đầu

- Giai đoạn 2 - Lấy mẫu trung gian (4-8 tuần tiếp theo):

- Giảm tần suất lấy mẫu xuống 2-3 lần/tuần

- Tiếp tục giám sát các chỉ tiêu quan trọng

- Mục tiêu: Xác nhận tính nhất quán

- Giai đoạn 3 - Lấy mẫu định kỳ (dài hạn):

- Lấy mẫu theo lịch trình chuẩn của nhà máy (thường 1-2 lần/tuần)

- Chuyển sang chế độ giám sát thường xuyên

- Mục tiêu: Duy trì trạng thái kiểm định

---> Các thông tin có liên quan về lọc nước công nghiệp [Cặn bám tháp giải nhiệt: 3 Nguyên nhân & Giải pháp]

Nước dược phẩm phải đạt các tiêu chuẩn sau theo USP và WHO:

|

Chỉ tiêu

|

Tiêu chuẩn Purified Water

|

Tiêu chuẩn WFI

|

|

Độ dẫn điện

|

≤ 1.3 µS/cm (25°C)

|

≤ 1.3 µS/cm (25°C)

|

|

TOC

|

≤ 500 ppb

|

≤ 500 ppb

|

|

Vi sinh

|

≤ 100 CFU/ml

|

≤ 10 CFU/100ml

|

|

Endotoxin

|

Không quy định

|

< 0.25 EU/ml

|

|

pH

|

5.0 - 7.0

|

Không quy định

|

Khi tất cả kết quả kiểm tra trong ba giai đoạn đều đạt yêu cầu, hệ thống được xem là đạt PQ. Lúc này, cơ sở sản xuất có thể sử dụng nước này cho sản xuất dược phẩm.

---> Có thể bạn quan tâm về [Nước làm mát tháp giải nhiệt: Chống cặn & Ăn mòn]

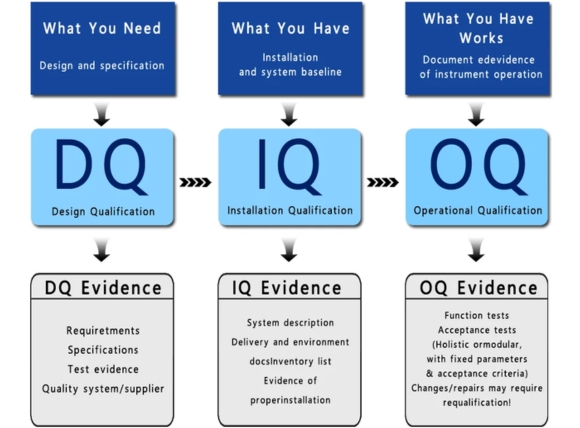

IV. Trình tự, tài liệu và báo cáo bắt buộc thực hiện

Ba giai đoạn IQ, OQ, PQ phải được thực hiện theo trình tự nghiêm ngặt. Không thể thực hiện OQ khi IQ chưa hoàn thành. Không thể bắt đầu PQ khi OQ chưa đạt yêu cầu.

Trình tự thực hiện bắt buộc: IQ → OQ → PQ

Mỗi giai đoạn phải có:

- Protocol (Giao thức) được phê duyệt trước khi thực hiện

- Execution (Thực hiện) theo đúng giao thức đã phê duyệt

- Report (Báo cáo) ghi nhận đầy đủ kết quả, có chữ ký xác nhận

Kiểm định hệ thống nước không phải công việc của một bộ phận. Sự phối hợp giữa nhiều bộ phận là yếu tố quyết định:

- Bộ phận Kỹ thuật (Engineering): Cung cấp bản vẽ, thông số kỹ thuật, thực hiện lắp đặt

- Bộ phận QA (Quality Assurance): Soạn thảo protocol, phê duyệt báo cáo

- Bộ phận QC (Quality Control): Lấy mẫu và kiểm nghiệm nước

- Bộ phận Bảo trì (Maintenance): Thực hiện hiệu chuẩn thiết bị, bảo trì định kỳ

- Bộ phận Sản xuất (Production): Sử dụng hệ thống và báo cáo bất thường

Mỗi hệ thống nước cần có bộ hồ sơ kiểm định đầy đủ bao gồm:

- Validation Master Plan (VMP): Kế hoạch tổng thể cho toàn bộ dự án validation

- Design Qualification (DQ): Xác nhận thiết kế đáp ứng yêu cầu người sử dụng

- IQ Protocol và IQ Report: Giao thức và báo cáo lắp đặt

- OQ Protocol và OQ Report: Giao thức và báo cáo vận hành

- PQ Protocol và PQ Report: Giao thức và báo cáo hiệu suất

- Validation Summary Report: Báo cáo tổng kết toàn bộ quá trình validation

Hệ thống nước không được kiểm định một lần rồi sử dụng mãi mãi. Re-validation cần được thực hiện khi:

- Có thay đổi lớn về thiết bị (thay màng lọc, bơm, hệ thống điều khiển)

- Có thay đổi về quy trình (thay đổi chu trình CIP/SIP)

- Định kỳ theo kế hoạch (thường 1-3 năm tùy quy định nội bộ)

- Sau sự cố nghiêm trọng ảnh hưởng đến chất lượng nước

---> Có thể bạn quan tâm [Quy trình xử lý nước bể bơi (Hồ bơi) chi tiết từ A-Z]

V. Mục đích và các bước chi tiết của Đánh giá Lắp đặt (IQ)

Giai đoạn IQ là bước khởi đầu, đặt nền tảng cho toàn bộ quy trình kiểm định. Hiểu rõ mục đích và thực hiện đúng từng bước IQ giúp tránh được nhiều vấn đề trong các giai đoạn sau.

5.1. Mục đích chính của Đánh giá Lắp đặt (IQ)

Mục đích cốt lõi của IQ là xác nhận hệ thống được xây dựng đúng như những gì đã thiết kế trên giấy. Điều này bao gồm:

Xác minh tài liệu kỹ thuật:

- Bản vẽ P&ID phản ánh đúng thực tế lắp đặt

- Thông số kỹ thuật của thiết bị khớp với hợp đồng mua sắm

- Hướng dẫn sử dụng (Manual) có đầy đủ bằng tiếng Việt hoặc tiếng Anh

Xác nhận vật liệu và thiết bị:

- Vật liệu đường ống là inox 316L với chứng chỉ MTR

- Van, bơm, cảm biến đúng model đã đặt hàng

- Màng lọc có chứng chỉ từ nhà sản xuất uy tín

Kiểm tra lắp đặt vật lý:

- Đường ống được lắp với độ dốc phù hợp (thường 1:100) để thoát nước hoàn toàn

- Mối hàn được thực hiện theo tiêu chuẩn vệ sinh dược phẩm (Orbital Welding)

- Khoảng cách giữa các điểm lấy mẫu phù hợp thiết kế

Xác nhận hiệu chuẩn:

- Cảm biến nhiệt độ, áp suất, độ dẫn điện được hiệu chuẩn bởi đơn vị có chứng chỉ

- Chứng chỉ hiệu chuẩn còn hiệu lực (thường 6-12 tháng)

- Kết quả hiệu chuẩn nằm trong dải chấp nhận

---> Hãy tìm hiểu thêm về [Hệ thống lọc RO là gì? Nguyên lý hoạt động chi tiết]

5.2. Các bước Đánh giá Lắp đặt (IQ) chi tiết

IQ được thực hiện theo trình tự logic, từ kiểm tra tài liệu đến kiểm tra thực tế.

Bước 1- Chuẩn bị tài liệu IQ Protocol: Trước khi bắt đầu, bộ phận QA soạn thảo IQ Protocol chi tiết. Tài liệu này liệt kê:

- Mục đích và phạm vi kiểm tra

- Danh sách thiết bị cần kiểm tra

- Các tiêu chí chấp nhận (Acceptance Criteria)

- Trách nhiệm của từng bộ phận

- Mẫu biểu ghi nhận kết quả

IQ Protocol phải được phê duyệt bởi người có thẩm quyền trước khi thực hiện.

Bước 2- Kiểm tra tài liệu thiết kế và mua sắm: Nhóm kiểm định đối chiếu:

- Hợp đồng mua sắm với bản vẽ thiết kế

- Hóa đơn giao hàng với đơn đặt hàng

- Thông số kỹ thuật trong Manual với yêu cầu người sử dụng (URS - User Requirement Specification)

Mọi sai lệch phải được ghi nhận và xử lý.

---> Có thể bạn quan tâm [EDI: Công nghệ tạo nước siêu tinh khiết không dùng hóa chất]

Bước 3- Kiểm tra vật liệu và thiết bị: Từng thiết bị được kiểm tra:

- Bồn chứa nước:

- Vật liệu: Inox 316L

- Dung tích: Theo thiết kế (ví dụ: 5000 lít)

- Có van thoát đáy, van thông hơi với màng lọc HEPA

- Bơm tuần hoàn:

- Loại: Bơm màng hoặc bơm ly tâm vệ sinh

- Lưu lượng: Theo thiết kế (ví dụ: 5 m³/giờ)

- Vật liệu tiếp xúc: PVDF hoặc inox 316L

- Đường ống phân phối:

- Đường kính: Theo bản vẽ P&ID

- Độ dốc: 1:100 về phía bể chứa

- Mối hàn: Orbital welding, bề mặt mịn không chết góc

- Cảm biến và thiết bị đo:

- Cảm biến nhiệt độ: PT100 hoặc thermocouple

- Cảm biến áp suất: Range phù hợp (ví dụ: 0-6 bar)

- Cảm biến độ dẫn điện: Có khả năng đo 0.1-10 µS/cm

- Cảm biến TOC: Có chứng chỉ USP

Bước 4- Kiểm tra lắp đặt theo bản vẽ: Nhóm kỹ thuật đi kiểm tra thực tế:

- Vị trí bể chứa, bơm, van đúng bản vẽ Layout

- Chiều dài đường ống, số lượng điểm lấy mẫu khớp P&ID

- Kết nối điện, nước, khí nén đúng thiết kế

Bước 5- Kiểm tra hiệu chuẩn thiết bị đo: Tất cả thiết bị đo lường phải có chứng chỉ hiệu chuẩn hợp lệ. Nhóm kiểm định xác nhận:

- Ngày hiệu chuẩn gần nhất

- Ngày hết hạn hiệu chuẩn

- Kết quả hiệu chuẩn nằm trong giới hạn chấp nhận

- Đơn vị hiệu chuẩn có chứng chỉ ISO 17025 hoặc tương đương

Bước 6- Kiểm tra tính năng an toàn: Hệ thống nước có các tính năng an toàn cần được xác minh:

- Cảnh báo áp suất cao/thấp

- Cảnh báo nhiệt độ cao/thấp

- Tự động dừng khi có sự cố

- Hệ thống dự phòng (nếu có)

Bước 7- Hoàn thành IQ Report: Sau khi kiểm tra xong, nhóm kiểm định lập IQ Report ghi nhận:

- Tất cả các mục đã kiểm tra

- Kết quả đạt/không đạt cho từng mục

- Danh sách sai lệch (nếu có) và hành động khắc phục

- Chữ ký xác nhận từ các bộ phận liên quan

Chỉ khi IQ Report được phê duyệt, hệ thống mới được phép chuyển sang giai đoạn OQ.

---> Nếu bạn quan tâm hãy tham khảo [Báo giá máy lọc nước cho nhà máy, nhà xưởng, công ty]

VI. Mục đích và các bước chi tiết của Đánh giá Vận hành (OQ)

Sau khi IQ xác nhận hệ thống được lắp đặt đúng kỹ thuật, OQ kiểm tra xem hệ thống có hoạt động đúng chức năng không.

6.1. Mục đích chính của Đánh giá Vận hành (OQ)

Mục tiêu trung tâm của OQ là chứng minh hệ thống hoạt động theo đúng Functional Specification (Thông số kỹ thuật chức năng) trong mọi điều kiện.

OQ không chỉ kiểm tra ở điều kiện vận hành thông thường.

Điểm mạnh của OQ là thử nghiệm giới hạn. Nếu bơm được thiết kế hoạt động ở 70-80°C, OQ sẽ kiểm tra bơm có hoạt động ổn định ở 70°C (giới hạn dưới) và 80°C (giới hạn trên) không.

Các mục tiêu cụ thể:

- Xác nhận mọi thiết bị hoạt động đúng chức năng

- Xác định dải vận hành an toàn cho từng thiết bị

- Xác minh hệ thống cảnh báo và an toàn kích hoạt đúng

- Kiểm tra chu trình vệ sinh và tiệt trùng hiệu quả

- Xác định các thông số vận hành quan trọng (CPP)

---> Tham khảo thông tin liên quan [Chống ăn mòn & Cặn bám nồi hơi: 3 Nguyên nhân & Giải pháp]

6.2. Các bước Đánh giá Vận hành (OQ)

OQ được thực hiện theo các bước có hệ thống, từ chức năng đơn giản đến phức tạp.

Bước 1- Chuẩn bị OQ Protocol: Tương tự IQ, OQ cũng bắt đầu bằng việc soạn thảo OQ Protocol. Tài liệu này chi tiết hơn IQ Protocol vì phải mô tả các thử nghiệm cụ thể:

- Thử nghiệm nào sẽ thực hiện

- Thông số đo lường nào

- Tiêu chí chấp nhận là gì

- Điều kiện thử nghiệm (nhiệt độ, áp suất, lưu lượng)

Bước 2- Thử nghiệm chức năng cơ bản: Các thử nghiệm đầu tiên kiểm tra chức năng on/off của thiết bị:

- Bơm tuần hoàn:

- Bật bơm bằng nút Start trên màn hình điều khiển

- Xác nhận bơm hoạt động, lưu lượng hiển thị trên màn hình

- Tắt bơm bằng nút Stop, xác nhận bơm dừng

- Van tự động:

- Gửi lệnh đóng van từ PLC

- Xác nhận van đóng hoàn toàn trong thời gian quy định (ví dụ: < 5 giây)

- Gửi lệnh mở van, xác nhận van mở hoàn toàn

- Đèn UV (nếu có):

- Bật đèn UV, đo cường độ UV bằng thiết bị chuyên dụng

- Xác nhận cường độ đạt yêu cầu (ví dụ: > 30 mJ/cm²)

---> Thông tin uy tín đáng để bạn quan tâm [Lắp đặt hệ thống lọc nước RO chạy thận nhân tạo đạt chuẩn Bộ Y Tế tại VITEKO]

Bước 3- Thử nghiệm giới hạn vận hành: Đây là phần quan trọng nhất của OQ. Hệ thống được thử nghiệm ở các điều kiện cực hạn:

- Thử nghiệm lưu lượng:

- Điều chỉnh lưu lượng bơm lên mức tối đa thiết kế (ví dụ: 5 m³/giờ)

- Giữ ổn định 30 phút, ghi nhận áp suất, nhiệt độ

- Điều chỉnh xuống mức tối thiểu (ví dụ: 1 m³/giờ)

- Xác nhận hệ thống vẫn hoạt động ổn định

- Thử nghiệm nhiệt độ:

- Nâng nhiệt độ tuần hoàn lên giới hạn trên (ví dụ: 80°C)

- Duy trì 1 giờ, xác nhận không có rò rỉ hoặc sự cố

- Hạ nhiệt độ xuống giới hạn dưới (ví dụ: 70°C)

- Xác nhận chất lượng nước không bị ảnh hưởng

- Thử nghiệm áp suất:

- Tăng áp suất lên giới hạn an toàn

- Xác nhận van an toàn kích hoạt đúng ngưỡng

- Ghi nhận phản ứng của hệ thống

---> Tham khảo các hệ thống lọc nước công nghiệp chất lượng của VITEKO [TẠI ĐÂY]

Bước 4- Kiểm tra hệ thống điều khiển và cảnh báo: Hệ thống tự động (PLC/SCADA) phải được kiểm tra kỹ lưỡng:

- Kiểm tra chế độ tự động:

- Đặt hệ thống ở chế độ Auto

- Xác nhận hệ thống tự khởi động/dừng theo lịch trình

- Kiểm tra van tự động đóng/mở theo logic đã lập trình

- Kiểm tra cảnh báo:

- Tạo tình huống áp suất vượt ngưỡng (bằng cách đóng van)

- Xác nhận cảnh báo kích hoạt trên màn hình và còi báo động

- Tạo tình huống nhiệt độ thấp bất thường

- Xác nhận hệ thống tự dừng và gửi cảnh báo

- Kiểm tra ghi nhận dữ liệu:

- Xác nhận SCADA ghi nhận đầy đủ các thông số: nhiệt độ, áp suất, lưu lượng, độ dẫn điện

- Kiểm tra dữ liệu có thể xuất ra file Excel hoặc PDF để báo cáo

- Xác nhận dữ liệu không bị mất khi mất điện (có UPS)

---> Nội dung liên quan nên tham khảo [Công nghệ xử lý nước cấp cho nhà máy chế biến sữa]

Bước 5- Kiểm tra chu trình CIP và SIP: Chu trình vệ sinh và tiệt trùng là yếu tố quan trọng trong hệ thống nước dược phẩm:

- Chu trình CIP (Clean-In-Place):

- Chạy chu trình CIP theo quy trình đã lập trình

- Ghi nhận nhiệt độ, thời gian, nồng độ hóa chất (nếu dùng hóa chất)

- Xác nhận sau CIP, độ dẫn điện của nước xả cuối < 5 µS/cm

- Chu trình SIP (Sterilize-In-Place):

- Chạy chu trình SIP, thường ở 121°C trong 30 phút hoặc 130°C trong 15 phút

- Ghi nhận nhiệt độ tại các điểm khác nhau trong hệ thống

- Xác nhận tất cả điểm đều đạt nhiệt độ yêu cầu trong thời gian đủ

- Kiểm tra vi sinh sau SIP phải < 1 CFU/100ml

---> Tham khảo thêm [Thông tin chi tiết về hóa chất khử Oxy cho nước nồi hơi]

Bước 6- Xác định CPP (Critical Process Parameters): Từ các thử nghiệm OQ, nhóm kiểm định xác định các thông số vận hành quan trọng cần giám sát liên tục:

- Nhiệt độ tuần hoàn: 75-80°C

- Lưu lượng tuần hoàn: 2-3 m³/giờ

- Áp suất đường ống: 2-4 bar

- Độ dẫn điện nước đầu ra: < 1.3 µS/cm

Những thông số này sẽ được giám sát trong giai đoạn PQ và sản xuất thực tế.

Bước 7- Hoàn thành OQ Report: Tất cả kết quả thử nghiệm được ghi nhận trong OQ Report. Báo cáo này phải thể hiện:

- Mọi thử nghiệm đã thực hiện đạt yêu cầu

- Các sai lệch (nếu có) và hành động khắc phục

- Danh sách CPP đã xác định

- Kết luận: Hệ thống sẵn sàng chuyển sang PQ

---> Tham khảo thêm [Kiểm soát chất lượng nước cấp trong nhà máy điện tử]

VII. Mục đích và các bước chi tiết của Đánh giá Hiệu suất (PQ)

PQ là giai đoạn cuối cùng và quan trọng nhất, xác nhận hệ thống tạo ra sản phẩm nước đạt chất lượng trong thời gian dài.

7.1. Mục đích chính của Đánh giá Hiệu suất (PQ)

Mục tiêu cốt lõi của PQ là cung cấp bằng chứng khoa học rằng hệ thống hoạt động ổn định và tạo ra nước đạt tiêu chuẩn dược điển (USP, EP, WHO) trong điều kiện sản xuất thực tế.

PQ khác với OQ ở chỗ:

- OQ kiểm tra thiết bị hoạt động đúng chức năng

- PQ kiểm tra sản phẩm (nước) đạt chất lượng

PQ khác với IQ ở chỗ:

- IQ kiểm tra lắp đặt đúng thiết kế

- PQ kiểm tra kết quả cuối cùng đạt mục tiêu

Các mục tiêu cụ thể:

- Chứng minh chất lượng nước đạt tiêu chuẩn liên tục

- Đánh giá tính nhất quán qua nhiều lô sản xuất

- Xác nhận hệ thống ổn định sau bảo trì

- Thiết lập các giới hạn cảnh báo (Alert Limit) và giới hạn hành động (Action Limit)

---> Thông tin quan trọng [Tiêu chuẩn nước sản xuất thực phẩm theo QCVN]

7.2. Các bước Đánh giá Hiệu suất (PQ)

PQ được thực hiện trong thời gian dài và đòi hỏi sự kiên trì.

Bước 1- Chuẩn bị PQ Protocol: PQ Protocol phải mô tả chi tiết:

- Thời gian thực hiện PQ (ví dụ: 12 tuần)

- Lịch trình lấy mẫu cho từng giai đoạn

- Các điểm lấy mẫu (tất cả điểm sử dụng + điểm đại diện)

- Các chỉ tiêu kiểm tra và tiêu chuẩn chấp nhận

- Phương pháp xử lý kết quả OOS (Out of Specification)

Bước 2- Giai đoạn 1 - Lấy mẫu chuyên sâu (2-4 tuần): Đây là giai đoạn quan trọng nhất. Mẫu nước được lấy hàng ngày từ:

- Điểm đầu ra hệ thống (sau màng lọc cuối cùng)

- Điểm gần nhất đến hệ thống

- Điểm xa nhất (dead leg)

- Tất cả các điểm sử dụng (ví dụ: 10 điểm lấy mẫu)

Các chỉ tiêu kiểm tra:

- Vi sinh:

- Total Viable Count (TVC): Đếm tổng số vi sinh vật

- E.coli: Xác nhận không có E.coli

- Endotoxin (chỉ với WFI): Phương pháp LAL test

- Hóa lý:

- Độ dẫn điện (Conductivity): Đo online và đo lại bằng thiết bị chuẩn

- TOC (Total Organic Carbon): Đo bằng TOC Analyzer

- pH: Đo bằng pH meter đã hiệu chuẩn

- Độ đục: Đo bằng Turbidity meter

Kết quả được ghi nhận vào bảng theo dõi hàng ngày. Mọi kết quả OOS phải được điều tra ngay lập tức.

---> Cùng VITEKO [Hướng dẫn cách chọn màng lọc RO phù hợp cho doanh nghiệp]

Bước 3- Giai đoạn 2: Lấy mẫu trung gian (4-8 tuần tiếp theo)

- Tần suất lấy mẫu giảm xuống 2-3 lần/tuần. Số điểm lấy mẫu có thể giảm xuống các điểm đại diện (ví dụ: 3-5 điểm).

- Mục tiêu của giai đoạn này là xác nhận tính nhất quán. Nếu kết quả giai đoạn 2 vẫn ổn định như giai đoạn 1, hệ thống được coi là đạt PQ.

Bước 4- Giai đoạn 3: Lấy mẫu định kỳ (dài hạn): Sau khi hoàn thành giai đoạn 1 và 2, hệ thống chuyển sang chế độ giám sát thường xuyên. Lịch lấy mẫu thông thường:

- Vi sinh: 1 lần/tuần

- Độ dẫn điện: Online liên tục + kiểm tra 1 lần/ngày

- TOC: 1 lần/tuần

- Endotoxin (WFI): 1 lần/tuần

---> Thông tin nên tham khảo [Điều chỉnh pH nước: Hóa chất & Thiết bị phù hợp]

Bước 5- Xử lý kết quả OOS: Khi có kết quả vượt tiêu chuẩn (OOS - Out of Specification), cần:

- Dừng sử dụng nước từ hệ thống ngay lập tức

- Điều tra nguyên nhân (lỗi thiết bị, lỗi lấy mẫu, lỗi phân tích)

- Thực hiện hành động khắc phục (vệ sinh, tiệt trùng, thay màng lọc)

- Lấy mẫu kiểm tra lại

- Ghi nhận đầy đủ vào hồ sơ

Bước 6- Thiết lập Alert Limit và Action Limit: Dựa trên dữ liệu PQ, nhóm kiểm định thiết lập các ngưỡng cảnh báo:

|

Chỉ tiêu

|

Alert Limit

|

Action Limit

|

Specification Limit

|

|

Độ dẫn điện

|

> 1.0 µS/cm

|

> 1.2 µS/cm

|

> 1.3 µS/cm

|

|

TOC

|

> 300 ppb

|

> 400 ppb

|

> 500 ppb

|

|

TVC (PW)

|

> 50 CFU/ml

|

> 80 CFU/ml

|

> 100 CFU/ml

|

|

Endotoxin (WFI)

|

> 0.15 EU/ml

|

> 0.20 EU/ml

|

> 0.25 EU/ml

|

- Alert Limit: Khi vượt ngưỡng này, tăng cường giám sát

- Action Limit: Khi vượt ngưỡng này, phải có hành động khắc phục

- Specification Limit: Khi vượt ngưỡng này, không được sử dụng nước

Bước 7- Hoàn thành PQ Report và Validation Summary Report: PQ Report ghi nhận:

- Tất cả kết quả kiểm tra trong 3 giai đoạn

- Phân tích xu hướng (Trending Analysis)

- Đánh giá tính ổn định và nhất quán

- Kết luận: Hệ thống đạt PQ và sẵn sàng sử dụng cho sản xuất

---> Tham khảo nội dung [Nước tinh khiết USP ngành dược phẩm: Yêu cầu và cách đạt tiêu chuẩn]

Validation Summary Report tổng hợp:

- Kết quả IQ: Đạt

- Kết quả OQ: Đạt

- Kết quả PQ: Đạt

- Kết luận tổng thể: Hệ thống được validation và chấp thuận sử dụng

- Chữ ký phê duyệt từ QA Manager và Production Manager

VIII. Kết luận

Quy trình IQ, OQ, PQ là bộ ba không thể tách rời trong kiểm định hệ thống nước dược phẩm. Ba giai đoạn này tạo thành một chuỗi logic: IQ xác nhận lắp đặt đúng, OQ chứng minh vận hành đúng, PQ cung cấp bằng chứng sản phẩm đạt chất lượng.

---> Hãy tham khảo thêm thông tin [Nanofiltration: Công nghệ lọc Nano (NF) hiện đại]

Việc hoàn thành đầy đủ IQ, OQ, PQ không chỉ là yêu cầu bắt buộc của GMP, FDA, WHO mà còn là nền tảng để:

- Chuyển sang giai đoạn Process Validation (Xác nhận quy trình sản xuất)

- Duy trì trạng thái kiểm định liên tục (Continued Process Verification)

- Đảm bảo chất lượng thuốc cuối cùng an toàn cho người bệnh

Hệ thống nước dược phẩm không phải là thiết bị "lắp xong là xài". Nó cần được kiểm định nghiêm ngặt, giám sát liên tục, bảo trì định kỳ và tái kiểm định khi cần thiết. Chỉ khi đó, cơ sở sản xuất mới có thể tự tin rằng mỗi giọt nước sử dụng trong sản xuất đều đạt tiêu chuẩn cao nhất.

Qua ba bước IQ, OQ và PQ trong kiểm định, bạn có thể xác minh hệ thống nước dược phẩm hoạt động ổn định, lặp lại và đáp ứng tiêu chuẩn chất lượng theo mục tiêu đề ra. Nếu bạn cần tư vấn hoặc hỗ trợ chi tiết hơn về tư vấn lọc nước công nghiệp hoặc kiểm định hệ thống, hãy gọi ngay Hotline Miền Nam 091 897 6655 hoặc Hotline Miền Bắc 093 345 5566 để được hỗ trợ chuyên sâu.