Cặn bám tháp giải nhiệt: 3 Nguyên nhân & Giải pháp là vấn đề phổ biến gây giảm 30-40% hiệu suất làm mát, tăng 20-25% tiêu thụ điện năng và có thể dẫn đến nguy cơ vi khuẩn Legionella gây bệnh.

Lớp cặn chủ yếu từ canxi cacbonat (CaCO₃), magiê hydroxide (Mg(OH)₂), bụi bẩn và vi sinh vật tích tụ do nước cứng, bay hơi cô đặc và thiếu bảo trì.

Bài viết này phân tích chi tiết 3 nguyên nhân cốt lõi và các giải pháp xử lý triệt để từ hóa chất chuyên dụng, vệ sinh định kỳ đến công nghệ từ trường và siêu âm.

Tháp giải nhiệt bị cặn bám dày 1mm có thể làm giảm 15% năng suất làm mát, trong khi cặn bám tháp giải nhiệt: 3 Nguyên nhân & Giải pháp chính xác giúp doanh nghiệp tiết kiệm chi phí vận hành đáng kể.

Ba nguyên nhân hàng đầu bao gồm độ cứng nước với ion Ca²⁺ và Mg²⁺ kết tủa khi nhiệt độ tăng, quá trình bay hơi làm tăng nồng độ khoáng chất vượt mức bão hòa, và tạp chất hữu cơ kết hợp vi sinh vật tạo lớp biofilm cứng chắc.

Giải pháp hiệu quả yêu cầu kết hợp xử lý nước cấp, sử dụng hóa chất ức chế và vệ sinh định kỳ 3-4 tháng/lần.

I. Cáu cặn tháp giải nhiệt là gì?

Việc hiểu rõ bản chất của cáu cặn tháp giải nhiệt là bước đầu tiên quan trọng giúp doanh nghiệp xác định đúng phương án xử lý. Cặn bám không chỉ đơn thuần là lớp bụi bẩn mà còn là tập hợp phức tạp gồm nhiều thành phần hóa học và sinh học khác nhau.

Cáu cặn tháp giải nhiệt là lớp trầm tích rắn tích tụ trên bề mặt truyền nhiệt, đường ống tuần hoàn và giá đỡ tháp. Lớp này hình thành từ quá trình kết tủa các muối khoáng không tan khi điều kiện vật lý và hóa học của nước thay đổi. Cặn bám tạo màng cách nhiệt giữa nước làm mát và bề mặt thiết bị, cản trở quá trình trao đổi nhiệt tự nhiên.

1.1. Thành phần chính

Phân tích thành phần cặn bám giúp lựa chọn phương pháp xử lý phù hợp và hiệu quả. Mỗi loại cặn có cấu trúc hóa học riêng, đòi hỏi giải pháp tẩy rửa khác nhau.

Cặn vô cơ (khoáng chất):

- Canxi Cacbonat (CaCO₃): Chiếm tỷ lệ lớn nhất, có màu trắng ngà hoặc xám nhạt, cấu trúc tinh thể cứng như đá vôi

- Magiê Hydroxide (Mg(OH)₂): Xuất hiện dưới dạng kết tủa trắng đục, thường bám dính cùng canxi cacbonat

- Canxi Sunfat (CaSO₄): Tạo lớp cặn cứng chắc, khó hòa tan hơn canxi cacbonat

- Silica (SiO₂): Hình thành lớp màng trong suốt hoặc trắng đục, rất khó loại bỏ bằng phương pháp hóa học thông thường

- Sắt Oxide (Fe₂O₃): Cặn màu nâu đỏ hoặc gỉ sét, xuất phát từ quá trình ăn mòn kim loại

Cặn hữu cơ và sinh học:

- Bụi bẩn, bùn đất, phù sa từ môi trường xung quanh

- Rong rêu và tảo màu xanh lục hoặc xanh lam

- Vi khuẩn tạo màng sinh học (biofilm)

- Nấm, nấm men phát triển trong môi trường ẩm ướt

- Vi sinh vật gây bệnh như Legionella

---> Tìm hiểu thông tin về [Nước làm mát tháp giải nhiệt: Chống cặn & Ăn mòn]

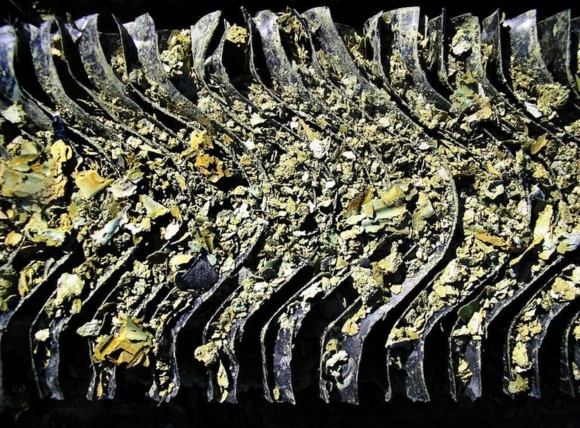

1.2. Đặc điểm cặn bám

Nhận biết đặc điểm cặn bám giúp xác định mức độ nghiêm trọng và lựa chọn phương pháp can thiệp kịp thời.

Cấu trúc vật lý:

- Độ cứng tương đương đá vôi tự nhiên

- Bám chắc trên bề mặt kim loại, nhựa PVC và composite

- Độ dày dao động từ 2mm đến 5mm tùy thời gian tích tụ

- Cấu trúc lớp, phần sâu cứng hơn phần ngoài

Màu sắc đặc trưng:

- Trắng ngà hoặc xám: Chủ yếu canxi và magiê

- Nâu đỏ hoặc cam: Có chứa sắt oxide từ ăn mòn

- Xanh lục đến xanh lam: Có rong rêu tảo

- Đen hoặc xám tối: Cặn hỗn hợp lâu năm kết hợp bùn đất

Vị trí tập trung:

- Đầu vòi phun nước và hệ thống phân phối

- Bề mặt giá đỡ PVC hoặc tấm tản nhiệt

- Đáy bể chứa nước tuần hoàn

- Đường ống có nhiệt độ cao nhất

---> [Nước làm mát tháp giải nhiệt: Chống cặn & Ăn mòn] hiệu quả nhất cho doanh nghiệp

II. Nguyên nhân 1: Độ cứng của nước và sự bay hơi

Nguyên nhân đầu tiên và quan trọng nhất gây cặn bám tháp giải nhiệt chính là sự kết hợp giữa độ cứng nước cao và quá trình bay hơi liên tục. Đây là nguyên nhân hóa lý cơ bản nhất, diễn ra tự nhiên trong chu trình làm mát.

2.1. Nước cứng chứa ion Ca²⁺ và Mg²⁺ cao

Nguồn nước cấp cho tháp giải nhiệt thường chứa hàm lượng ion kim loại hòa tan đáng kể. Nước giếng khoan và nước máy ở nhiều khu vực có độ cứng tổng số (TH) vượt 300 ppm, trong khi tiêu chuẩn nước mềm yêu cầu dưới 100 ppm.

Ion Canxi (Ca²⁺):

- Hòa tan từ đá vôi, thạch cao trong lòng đất

- Nồng độ thường gặp: 80-200 ppm trong nước giếng

- Là nguyên nhân chính tạo cặn canxi cacbonat

Ion Magiê (Mg²⁺):

- Xuất phát từ đá dolomit, quặng magiê

- Nồng độ thường dao động 30-100 ppm

- Kết tủa thành magiê hydroxide khi pH tăng

---> Tìm hiểu về nước cứng là gì? Dấu hiệu, nguyên nhân, tác hại và cách làm mềm [TẠI ĐÂY]

Độ cứng nước càng cao, khả năng hình thành cặn càng lớn. Nước có TH trên 400 ppm được xếp vào loại nước rất cứng, tạo cặn nhanh chóng chỉ sau 2-3 tuần vận hành liên tục.

2.2. Cơ chế kết tủa

Quá trình kết tủa muối khoáng trong tháp giải nhiệt tuân theo nguyên lý hóa học rõ ràng, chịu ảnh hưởng trực tiếp bởi nhiệt độ và độ pH môi trường nước.

Khi nhiệt độ nước tuần hoàn tăng từ 32°C lên 38°C, độ hòa tan khí carbon dioxide (CO₂) trong nước giảm mạnh. CO₂ thoát ra khỏi nước làm thay đổi cân bằng hóa học: CO₂ + H₂O ⇌ H₂CO₃ ⇌ H⁺ + HCO₃⁻ ⇌ 2H⁺ + CO₃²⁻.

Khi CO₂ giảm, phản ứng dịch chuyển sang phải, tăng nồng độ ion cacbonat (CO₃²⁻), đồng thời giá trị pH môi trường nước tăng lên.

---> Tham khảo các hệ thống lọc nước công nghiệp chất lượng của VITEKO [TẠI ĐÂY]

Phản ứng kết tủa chính:

- Ca²⁺ + CO₃²⁻ → CaCO₃ ↓ (kết tủa rắn màu trắng)

- Mg²⁺ + 2OH⁻ → Mg(OH)₂ ↓ (kết tủa rắn màu trắng đục)

Điều kiện thuận lợi cho kết tủa:

- pH môi trường nước vượt 8.5

- Nhiệt độ bề mặt truyền nhiệt trên 35°C

- Thời gian lưu nước tại vùng nhiệt độ cao

- Nồng độ ion vượt ngưỡng hòa tan

---> Ngoài ra bạn cũng có thể tìm hiểu về nguyên tắc làm mềm nước cứng và các phương pháp [CHI TIẾT TẠI ĐÂY]

2.3. Quá trình bay hơi làm cô đặc

Tháp giải nhiệt hoạt động dựa trên nguyên lý bay hơi nước để tản nhiệt. Tuy nhiên, chỉ có nước nguyên chất (H₂O) bay hơi, trong khi toàn bộ muối khoáng và tạp chất vẫn đọng lại trong hệ thống.

Chu kỳ cô đặc (COC - Cycles of Concentration): COC = TDS nước tuần hoàn / TDS nước cấp.

Ví dụ thực tế:

- Nước cấp ban đầu: TDS = 300 ppm

- Sau vận hành COC = 5 lần

- TDS nước tuần hoàn = 300 × 5 = 1500 ppm

Khi nồng độ muối khoáng tăng 5 lần, khả năng kết tủa tăng theo cấp số nhân. Nước tuần hoàn đạt trạng thái quá bão hòa, buộc các ion phải kết tủa để giảm nồng độ về mức cân bằng.

Tốc độ tích tụ cặn: Tháp giải nhiệt có công suất 100 m³/h, bay hơi 3 m³/h, bổ sung nước cấp 3 m³/h mang theo 900 gram muối khoáng mỗi giờ. Nếu không xả đáy, toàn bộ lượng muối này sẽ tích tụ dưới dạng cặn rắn.

---> Tham khảo các hệ thống lọc nước công nghiệp chất lượng của VITEKO [TẠI ĐÂY]

III. Nguyên nhân 2: Chất lượng nước cấp kém và tạp chất

Bên cạnh độ cứng tự nhiên, chất lượng nước cấp kém với nhiều tạp chất lơ lửng cũng đóng vai trò quan trọng trong quá trình hình thành cặn bám. Tạp chất này đến từ nhiều nguồn khác nhau và tạo nên lớp cặn hỗn hợp phức tạp.

3.1. Nước cấp chưa xử lý

Nhiều doanh nghiệp sử dụng trực tiếp nước giếng hoặc nước máy mà không qua bất kỳ quá trình tiền xử lý nào. Điều này dẫn đến việc đưa nguyên xi các thành phần gây hại vào hệ thống tuần hoàn.

Hậu quả của nước chưa qua xử lý:

- Độ cứng cao không được kiểm soát

- pH không phù hợp cho vận hành tháp (thường < 7.0 hoặc > 9.0)

- Chứa cặn lơ lửng lớn hơn 50 micron

- Có mầm bệnh, vi sinh vật từ nguồn nước

- Thiếu hóa chất bảo vệ hệ thống

---> Tìm hiểu về [Công nghệ xử lý nước cấp cho nhà máy chế biến sữa]

Nước giếng trực tiếp thường có độ đục 10-50 NTU, trong khi nước qua lọc cát chỉ còn dưới 5 NTU. Độ cứng có thể giảm từ 400 ppm xuống 80 ppm sau khi qua hệ thống làm mềm ion.

3.2. Tạp chất từ môi trường

Tháp giải nhiệt kiểu mở có cấu tạo cho phép không khí lưu thông tự do. Điều này giúp tản nhiệt hiệu quả nhưng đồng thời cũng tạo điều kiện cho các tạp chất môi trường xâm nhập vào hệ thống.

Tạp chất vô cơ:

- Bụi và cát: Bay từ mặt đất, công trường xây dựng lân cận, kích thước 10-200 micron

- Bùn đất: Theo nước mưa chảy tràn, lắng đọng đáy bể chứa

- Tro bụi công nghiệp: Từ ống khói nhà máy, lò nung gần đó

- Kim loại nặng: Hạt sắt, kẽm từ mái tôn, cấu trúc kim loại bị oxy hóa

Tạp chất hữu cơ:

- Lá cây, cành khô rơi vào tháp

- Phấn hoa, bào tử nấm mùa gió

- Côn trùng, xác động vật nhỏ

- Dầu mỡ bốc hơi từ bếp ăn công nghiệp, nhà máy

---> Tìm hiểu về [Kiểm soát chất lượng nước cấp trong nhà máy điện tử]

Lượng tạp chất xâm nhập phụ thuộc vào vị trí lắp đặt tháp. Tháp đặt gần cây xanh thường có nhiều lá cây hơn. Tháp trong khu công nghiệp nặng có tỷ lệ bụi kim loại cao hơn.

3.3. Cơ chế tích tụ

Tạp chất không đơn thuần lắng đọng mà tương tác với muối khoáng tạo thành cấu trúc cặn phức tạp, bền vững và khó loại bỏ.

Quá trình hình thành cặn hỗn hợp:

- Tạp chất lơ lửng va chạm với bề mặt ướt của giá đỡ, tấm tản nhiệt

- Lực bám dính vật lý giữ chúng lại trên bề mặt

- Muối khoáng kết tủa bao bọc tạp chất

- Tạo lớp cặn đầu tiên dày 0.1-0.5mm

- Lớp cặn này trở thành nền để các lớp tiếp theo bám vào

- Chu trình lặp lại, cặn dày dần theo thời gian

Yếu tố ảnh hưởng tốc độ tích tụ:

- Tốc độ lưu chuyển nước: càng chậm, tạp chất càng dễ lắng

- Độ nhám bề mặt: bề mặt nhám giữ cặn tốt hơn bề mặt nhẵn

- Nhiệt độ: vùng nóng tích tụ nhanh hơn vùng lạnh

- Áp suất: áp suất thấp dễ hình thành vùng ứ đọng

Tạp chất hữu cơ đặc biệt nguy hiểm vì chúng tạo môi trường dinh dưỡng cho vi sinh vật phát triển, dẫn đến nguyên nhân thứ ba.

---> Thông tin có liên quan nên tham khảo [Báo giá máy lọc nước công nghiệp tại Hà Nội]

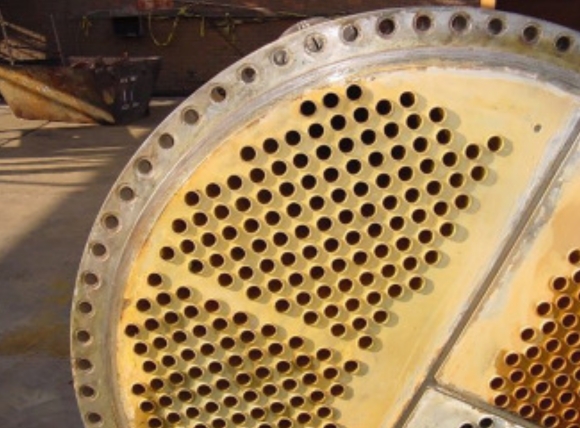

IV. Nguyên nhân 3: Ăn mòn kim loại và sự phát triển vi sinh vật

Nguyên nhân thứ ba kết hợp yếu tố hóa học (ăn mòn) và sinh học (vi sinh vật), tạo nên lớp cặn đặc biệt khó xử lý. Loại cặn này không chỉ làm giảm hiệu suất mà còn gây hư hỏng vật lý cho thiết bị.

4.1. Ăn mòn kim loại

Các bộ phận kim loại trong tháp giải nhiệt như khung đỡ thép, đường ống, bulong vít chịu tác động liên tục của nước và không khí. Quá trình oxy hóa điện hóa diễn ra tự nhiên, tạo ra sản phẩm ăn mòn.

Phản ứng oxy hóa sắt:

- 4Fe + 3O₂ + 6H₂O → 4Fe(OH)₃ (sắt hydroxide)

- Fe(OH)₃ → FeO(OH) + H₂O (oxit sắt ngậm nước - gỉ sét)

Các yếu tố đẩy nhanh ăn mòn:

- Oxy hòa tan: Nồng độ oxy trong nước tuần hoàn dao động 6-8 ppm, đủ để duy trì phản ứng oxy hóa

- Độ pH thấp: pH < 7.0 tạo môi trường axit, tốc độ ăn mòn tăng 3-5 lần

- Ion clorua (Cl⁻): Phá vỡ lớp màng bảo vệ thụ động, gây ăn mòn rỗ

- Nhiệt độ cao: Mỗi 10°C tăng, tốc độ phản ứng tăng gấp đôi

---> Nếu doanh nghiệp nào ở Đà Nẵng hoặc các khu vực lân cận, hãy tham khảo [Báo giá máy lọc nước công nghiệp tại Đà Nẵng]

Sản phẩm ăn mòn là các hạt oxit kim loại màu nâu đỏ. Chúng bong ra khỏi bề mặt kim loại, theo dòng nước tuần hoàn và lắng đọng tại các vị trí có tốc độ dòng chảy chậm. Hạt oxit này trộn lẫn với cặn canxi tạo thành lớp cặn màu nâu cam đặc trưng.

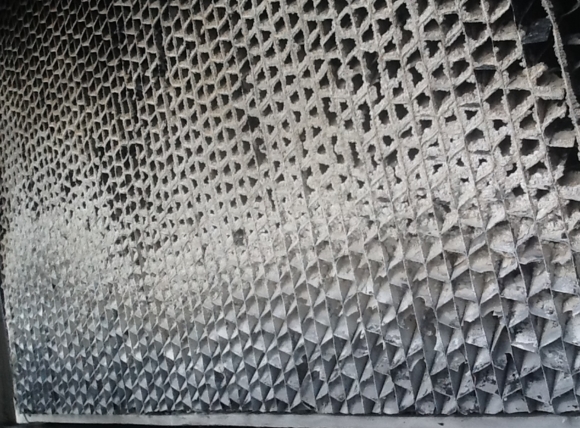

4.2. Vi sinh vật (Biofilm)

Tháp giải nhiệt là môi trường lý tưởng cho vi sinh vật phát triển: có nước, nhiệt độ ấm, ánh sáng và nguồn dinh dưỡng từ tạp chất hữu cơ.

Các nhóm vi sinh vật chính:

- Rong rêu và tảo: Cần ánh sáng để quang hợp, phát triển mạnh ở bề mặt tiếp xúc ánh sáng mặt trời

- Vi khuẩn hiếu khí: Sống trong môi trường có oxy, tạo màng nhầy trên bề mặt ướt

- Vi khuẩn kỵ khí: Phát triển trong lớp cặn sâu, không cần oxy

- Nấm và nấm men: Xuất hiện ở vùng ẩm ướt, nhiệt độ 25-35°C

- Vi khuẩn Legionella: Loại nguy hiểm gây bệnh đường hô hấp

Quá trình hình thành biofilm:

- Giai đoạn bám dính ban đầu (0-2 giờ): Vi sinh vật đơn lẻ bám vào bề mặt ướt

- Giai đoạn sinh trưởng (2-24 giờ): Tế bào phân chia, tạo vi khuẩn cụm

- Giai đoạn tiết chất nhầy (1-3 ngày): Tiết polysaccharide tạo ma trận bảo vệ

- Giai đoạn trưởng thành (3-7 ngày): Màng sinh học dày 0.5-2mm, cấu trúc 3 chiều

- Giai đoạn khoáng hóa (>7 ngày): Muối khoáng kết tủa trong biofilm, tạo cặn cứng

---> Xem thêm về thiết bị làm mềm nước lò hơi, tháp giải nhiệt [CHỈ CÓ TẠI ĐÂY]

Biofilm không phải lớp đồng nhất mà có cấu trúc phức tạp với kênh nước chạy xuyên suốt, tạo điều kiện vận chuyển chất dinh dưỡng và oxy vào sâu bên trong. Cấu trúc này giúp vi sinh vật chống chịu với hóa chất diệt khuẩn thông thường.

4.3. Yếu tố thúc đẩy

Sự phát triển của vi sinh vật và tốc độ ăn mòn chịu ảnh hưởng mạnh từ điều kiện môi trường vận hành tháp giải nhiệt.

Nhiệt độ môi trường:

- Khoảng 25-40°C là nhiệt độ lý tưởng cho đa số vi khuẩn

- Legionella phát triển mạnh nhất ở 35-37°C

- Nhiệt độ trên 60°C có thể diệt hầu hết vi sinh vật

Ánh sáng mặt trời:

- Tảo và rong rêu cần ánh sáng cho quang hợp

- Tháp đặt ngoài trời không che chắn có nhiều rong rêu

- Tháp trong nhà hoặc có mái che ít bị rong rêu hơn

Nguồn dinh dưỡng:

- Tạp chất hữu cơ (lá cây, bụi bẩn) cung cấp carbon, nitrogen

- Phosphat từ nước cấp nuôi dưỡng tảo

- Dầu mỡ từ môi trường công nghiệp

Thời gian không bảo trì:

- Không sử dụng hóa chất diệt khuẩn định kỳ

- Không vệ sinh tháp 6-12 tháng

- Không kiểm tra chất lượng nước thường xuyên

---> Thông tin có thể bạn quan tâm [Làm mềm nước bằng màng lọc Nano (NF): Ưu điểm & Hạn chế]

Khi biofilm đã hình thành dày, chúng kết hợp với cặn khoáng tạo lớp cặn hỗn hợp rất khó loại bỏ. Hóa chất diệt khuẩn thông thường khó xuyên qua màng biofilm để tiêu diệt vi sinh vật bên trong.

V. Tác hại của cáu cặn tháp giải nhiệt

Hiểu rõ tác hại của cặn bám giúp doanh nghiệp nhận thức đúng tầm quan trọng của việc bảo trì và xử lý kịp thời. Chi phí xử lý cặn luôn thấp hơn nhiều so với thiệt hại do cặn gây ra.

5.1. Giảm hiệu suất trao đổi nhiệt

Cặn bám tạo lớp cách nhiệt giữa nước làm mát và bề mặt truyền nhiệt, làm giảm đáng kể khả năng tản nhiệt của toàn bộ hệ thống.

Lớp cặn có hệ số dẫn nhiệt (λ) rất thấp, chỉ bằng 1/50 đến 1/100 so với kim loại. Ví dụ:

- Thép không gỉ: λ = 16 W/(m·K)

- Canxi cacbonat: λ = 0.5-1.0 W/(m·K)

- Biofilm: λ = 0.3-0.6 W/(m·K)

Tác động theo độ dày cặn:

- Cặn 1mm: giảm 10-15% hiệu suất

- Cặn 2mm: giảm 20-25% hiệu suất

- Cặn 3mm: giảm 30-35% hiệu suất

- Cặn 5mm: giảm 40-50% hiệu suất

Biểu hiện thực tế:

- Nhiệt độ nước ra tháp tăng 3-5°C

- Chiller không đạt nhiệt độ cài đặt

- Thời gian làm lạnh kéo dài

- Nhiệt độ phòng không ổn định

---> Nội dung quan trọng mà người đọc có thể tham khảo thêm [Tiêu chuẩn nước sản xuất thực phẩm theo QCVN]

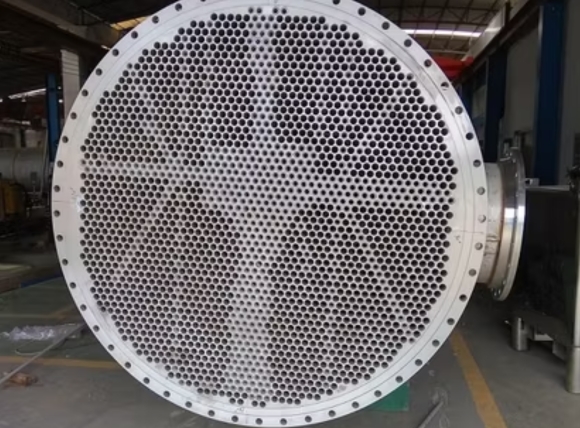

5.2. Tắc nghẽn hệ thống

Cặn tích tụ làm thu hẹp tiết diện dòng chảy, gây tắc nghẽn cục bộ hoặc toàn bộ tại các vị trí nhạy cảm trong hệ thống tuần hoàn.

Vị trí thường bị tắc nghẽn:

- Vòi phun nước: Lỗ phun đường kính 3-5mm dễ bị cặn bít kín hoàn toàn

- Tấm tản nhiệt: Khoảng cách giữa các tấm 15-20mm, cặn làm giảm lưu lượng không khí

- Đường ống: Đường kính 50-100mm giảm còn 40-80mm sau khi có cặn

- Lưới lọc: Mắt lưới 5-10mm bị bít nghẽn bởi cặn và rong rêu

Hậu quả của tắc nghẽn:

- Lưu lượng nước tuần hoàn giảm 20-40%

- Phân bố nước không đều trên bề mặt tháp

- Áp suất bơm tăng cao, nguy cơ quá tải

- Một số khu vực không được làm mát, tạo điểm nóng

---> Thông tin chi tiết về hóa chất chống cáu cặn màng RO hiệu quả [CHI TIẾT TẠI ĐÂY]

5.3. Ăn mòn và hư hỏng thiết bị

Cặn bám tạo môi trường ăn mòn cục bộ nghiêm trọng hơn nhiều so với ăn mòn đồng nhất trên toàn bộ bề mặt.

Dưới lớp cặn dày, nồng độ oxy thấp trong khi nồng độ ion clorua và acid cao. Tạo pin điện hóa giữa vùng có cặn và vùng không có cặn, đẩy nhanh quá trình ăn mòn rỗ. Tốc độ ăn mòn tại điểm rỗ có thể nhanh gấp 10-20 lần so với ăn mòn bề mặt thông thường.

Hư hỏng cơ học:

- Kim loại bị ăn mòn mỏng đi, giảm độ bền cơ học

- Đường ống thủng, rò rỉ nước

- Giá đỡ bị gãy do mất tiết diện chịu lực

- Cánh quạt mòn không đều, mất cân bằng, rung lắc

Hư hỏng thiết bị xoay:

- Bơm tuần hoàn bị mài mòn bởi hạt cặn cứng

- Ổ bi bị kẹt do cặn xâm nhập

- Motor quá nhiệt do tải tăng

- Seal bơm bị hỏng do hạt cặn làm trầy xước

---> Có thể bạn quan tâm [Hướng dẫn cách chọn màng lọc RO phù hợp]

5.4. Tăng chi phí vận hành

Cặn bám ảnh hưởng trực tiếp đến chi phí vận hành hàng ngày, tạo gánh nặng tài chính lớn cho doanh nghiệp.

Hệ thống bị cặn bám tiêu thụ nhiều điện hơn 20-25% do:

- Chiller chạy liên tục không dừng

- Máy nén làm việc ở công suất cao nhất

- Bơm tuần hoàn phải tăng công suất để đẩy nước qua đường ống bị thu hẹp

- Quạt tháp quay nhanh hơn để bù lượng không khí bị cản

Chi phí bảo trì và sửa chữa:

- Vệ sinh khẩn cấp tốn kém hơn vệ sinh định kỳ

- Thay thế phụ tùng hỏng sớm: bơm, van, đường ống

- Thuê đơn vị chuyên nghiệp với thiết bị chuyên dụng

- Chi phí hóa chất tẩy cặn cho lớp cặn dày

Chi phí gián tiếp:

- Dừng sản xuất để sửa chữa thiết bị

- Sản phẩm hỏng do nhiệt độ không kiểm soát

- Giảm chất lượng môi trường làm việc, ảnh hưởng năng suất

- Tuổi thọ thiết bị giảm 30-50%, phải thay thế sớm

---> Nội dung quan trọng [Kiểm định hệ thống nước dược phẩm: Quy trình IQ, OQ, PQ tiêu chuẩn]

5.5. Nguy cơ sức khỏe

Đây là tác hại nghiêm trọng nhất nhưng thường bị bỏ qua. Tháp giải nhiệt có cặn sinh học là nguồn lây lan vi khuẩn gây bệnh nguy hiểm.

Đây là loại vi khuẩn gây bệnh Legionnaires (một dạng viêm phổi nặng) với tỷ lệ tử vong 5-30% nếu không được điều trị kịp thời. Legionella sống trong biofilm, nước ấm 25-45°C và lây lan qua hơi nước bay ra từ tháp giải nhiệt.

Nguồn lây nhiễm:

- Hơi nước chứa vi khuẩn bay theo gió

- Người hít phải trong bán kính 500m quanh tháp

- Công nhân bảo trì tiếp xúc trực tiếp

- Cộng đồng dân cư gần tháp

Các bệnh khác:

- Viêm đường hô hấp do nấm, nấm mốc

- Dị ứng da, mắt do tiếp xúc nước bẩn

- Nhiễm trùng vết thương khi bảo trì không đúng quy trình

Doanh nghiệp có thể phải chịu trách nhiệm pháp lý nếu tháp giải nhiệt gây dịch bệnh. Nhiều quốc gia có quy định bắt buộc về kiểm soát Legionella trong hệ thống làm mát nước.

VI. Giải pháp xử lý cặn bám triệt để cáu cặn tháp giải nhiệt

Xử lý cặn bám hiệu quả yêu cầu phương pháp tổng hợp, kết hợp nhiều giải pháp khác nhau tùy theo mức độ cặn, loại cặn và điều kiện cụ thể của từng hệ thống.

6.1. Hóa chất chống cáu cặn (Scale Inhibitor)

Đây là giải pháp phòng ngừa quan trọng nhất, ngăn chặn quá trình hình thành cặn ngay từ giai đoạn đầu.

Hóa chất chống cặn hoạt động theo ba nguyên lý chính:

- Ức chế kết tinh: Hấp phụ lên bề mặt mầm tinh thể CaCO₃, ngăn chúng phát triển thành tinh thể lớn

- Biến dạng tinh thể: Làm tinh thể phát triển theo hình dạng méo mó, giảm khả năng bám dính

- Phân tán: Giữ các tinh thể nhỏ lơ lửng trong nước, ngăn chúng tụ lại thành cụm lớn

Các loại hóa chất chính:

- Phosphonat (HEDP, ATMP, DTPMP): Hiệu quả với cặn canxi, magiê và sắt

- Polymer phân tán (PAA, PESA): Giữ cặn lơ lửng, ngăn lắng đọng

- Polymer copolymer: Kết hợp khả năng chống cặn và phân tán

Liều lượng khuyến nghị:

- Nước độ cứng 200-400 ppm: 50-100 ppm

- Nước độ cứng 400-600 ppm: 100-150 ppm

- Nước độ cứng trên 600 ppm: 150-200 ppm

Phương pháp bơm châm:

- Sử dụng bơm định lượng tự động

- Châm liên tục hoặc gián đoạn theo chu kỳ

- Vị trí châm: vào đường ống nước bổ sung hoặc bể chứa đáy tháp

- Kiểm tra nồng độ hóa chất 1-2 lần/tuần

---> Xem chi tiết [Thông tin chi tiết về hóa chất khử Oxy cho nước]

6.2. Hóa chất tẩy cặn (Descaler)

Khi cặn đã hình thành dày, cần sử dụng hóa chất tẩy cặn mạnh để hòa tan và loại bỏ lớp cặn cứng.

Axit Citric (C₆H₈O₇):

- An toàn, thân thiện môi trường, có thể phân hủy sinh học

- Hiệu quả với cặn canxi cacbonat độ dày dưới 3mm

- Nồng độ sử dụng: 3-5% trọng lượng

- Thời gian tác dụng: 4-8 giờ tuần hoàn

Axit Hydrochloric (HCl):

- Tẩy cặn rất mạnh, phù hợp cặn dày trên 5mm

- Phải pha loãng 5-10%, không dùng dung dịch đậm đặc

- Bắt buộc có chất ức chế ăn mòn kim loại

- Nguy hiểm, cần trang bị bảo hộ đầy đủ

Axit Sulfamic (H₃NSO₃):

- Ít ăn mòn kim loại hơn HCl

- An toàn hơn khi vận chuyển và bảo quản

- Hiệu quả tốt với cặn silica

Chất trung hòa và bảo vệ:

- Sau khi tẩy cặn, phải trung hòa axit còn dư bằng dung dịch kiềm (NaOH, Na₂CO₃)

- Sử dụng chất tạo màng thụ động (passivation) để bảo vệ kim loại sau tẩy rửa

6.3. Chất điều chỉnh pH

Kiểm soát pH nước tuần hoàn trong khoảng 7.0-8.5 là yếu tố then chốt ngăn ngừa kết tủa muối khoáng.

Tại sao pH quan trọng:

- pH > 9.0: Canxi cacbonat kết tủa nhanh

- pH < 7.0: Tăng tốc độ ăn mòn kim loại

- pH 7.5-8.5: Cân bằng giữa chống cặn và chống ăn mòn

Hóa chất điều chỉnh:

- Giảm pH: Axit sulfuric (H₂SO₄) hoặc axit hydrochloric (HCl) pha loãng

- Tăng pH: Sodium hydroxide (NaOH) hoặc sodium carbonate (Na₂CO₃)

Giám sát và điều chỉnh:

- Đo pH ít nhất 2 lần/tuần bằng máy đo pH cầm tay

- Hệ thống lớn nên lắp probe pH online với bơm châm tự động

- Điều chỉnh từ từ, tránh thay đổi pH đột ngột quá 0.5 đơn vị

---> Tìm hiểu thêm về [Cách điều chỉnh pH nước: Hóa chất & Thiết bị phù hợp]

6.4. Chất diệt vi sinh

Kiểm soát vi sinh vật là giải pháp bắt buộc để ngăn hình thành biofilm và bảo vệ sức khỏe cộng đồng.

Các loại hóa chất diệt khuẩn:

- Chlorine và hợp chất chlorine:

- Sodium hypochlorite (NaOCl) 10-15%

- Calcium hypochlorite (Ca(OCl)₂) 65-70%

- Chlorine dioxide (ClO₂) - hiệu quả hơn, ít ăn mòn hơn

- Liều lượng: duy trì 0.5-1.0 ppm chlorine tự do trong nước tuần hoàn

- Bromine và hợp chất bromine:

- Ổn định hơn chlorine ở pH cao

- Ít mùi hơn, không tạo chloramine

- Phù hợp với nước có pH 8.0-9.0

- Chất diệt khuẩn không oxy hóa:

- Isothiazolinone

- Glutaraldehyde

- DBNPA (2,2-Dibromo-3-nitrilopropionamide)

- Sử dụng xen kẽ với chlorine để ngăn vi khuẩn kháng thuốc

Chương trình xử lý:

- Châm liên tục: 0.5-1.0 ppm chlorine tự do

- Xử lý sốc (shock treatment): 5-10 ppm chlorine, 2-4 giờ, 1-2 lần/tháng

- Kiểm tra nồng độ hàng ngày bằng test kit

---> Tìm hiểu thêm về Cloramin B là gì? Cách pha Cloramin B [CHI TIẾT TẠI ĐÂY

6.5. Quy trình sử dụng hóa chất

Quy trình chuẩn để tẩy cặn bằng hóa chất đảm bảo an toàn và hiệu quả cao nhất.

Bước 1: Chuẩn bị

- Kiểm tra toàn bộ hệ thống, sửa chữa rò rỉ

- Tắt chiller, ngừng cấp nhiệt vào nước tuần hoàn

- Chuẩn bị dung dịch hóa chất theo tỷ lệ khuyến nghị

- Trang bị bảo hộ: găng tay hóa chất, kính bảo hộ, quần áo dài tay

Bước 2: Châm hóa chất

- Rót từ từ dung dịch axit vào bể chứa đáy tháp

- Không đổ nguyên axit đậm đặc, luôn pha loãng trước

- Nguyên tắc: Rót axit vào nước, không rót nước vào axit

Bước 3: Tuần hoàn

- Khởi động bơm tuần hoàn

- Để dung dịch chạy trong hệ thống 2-8 giờ

- Kiểm tra pH sau mỗi 1-2 giờ

- Quan sát bọt khí (phản ứng với cặn cacbonat tạo CO₂)

- Nhiệt độ dung dịch nên giữ 40-50°C để tăng hiệu quả

Bước 4: Xả thải

- Sau khi hết thời gian, xả toàn bộ dung dịch ra

- Nước thải có pH thấp, cần trung hòa trước khi xả vào cống

Bước 5: Trung hòa

- Bơm nước sạch vào hệ thống

- Châm dung dịch kiềm (NaOH 1-2%) để trung hòa axit còn dư

- Mục tiêu: pH = 7.0-7.5

Bước 6: Rửa sạch

- Bơm nước sạch tuần hoàn 30-60 phút

- Xả ra, bổ sung nước sạch mới

- Lặp lại 2-3 lần đến khi pH ổn định

Bước 7: Bảo vệ bề mặt

- Châm hóa chất tạo màng thụ động

- Tuần hoàn 1-2 giờ

- Khởi động lại hệ thống bình thường

6.6. Vệ sinh vật lý (Cơ học)

Phương pháp vật lý phù hợp với cặn mềm, bùn đất và vệ sinh bề mặt ngoài. Không yêu cầu hóa chất nên an toàn hơn.

Máy phun áp lực cao:

- Áp suất 80-150 bar

- Đầu phun xoay 360 độ, bắn tia nước mạnh

- Làm bong cặn mềm, rong rêu, bùn bẩn

- Rửa sạch tấm tản nhiệt, giá đỡ PVC không làm hỏng

Chải cọ thủ công:

- Tháo giá đỡ PVC ra khỏi tháp

- Ngâm trong bể chứa dung dịch tẩy rửa 2-4 giờ

- Chải cọ bằng bàn chải cứng

- Rửa sạch bằng vòi nước áp lực thường

Hút bùn đáy:

- Sử dụng máy hút bùn công nghiệp

- Hút sạch cặn lắng đọng đáy bể chứa

- Thực hiện 1 tháng/lần hoặc khi thấy bùn dày > 5cm

Thiết bị vệ sinh chuyên dụng:

- Máy phun cát ướt: dùng hạt cát mịn làm chất mài mòn

- Thiết bị siêu âm công nghiệp: rung động phá vỡ liên kết cặn

- Robot vệ sinh tự động: cho tháp lớn, khó tiếp cận

---> Thông tin có liên quan [Công nghệ EDI kết hợp RO: Giải pháp tạo ra nước siêu tinh khiết]

6.7. Cải thiện chất lượng nước cấp

Xử lý nước đầu vào là giải pháp căn cơ nhất, loại bỏ nguyên nhân gây cặn từ gốc rễ.

|

Phương pháp

|

Nguyên lý

|

Hiệu quả

|

Ứng dụng

|

|

Làm mềm nước (Ion Exchange)

|

Trao đổi ion Ca²⁺, Mg²⁺ bằng ion Na⁺

|

Giảm 70-90% độ cứng

|

Nước giếng độ cứng > 300 ppm

|

|

Lọc cát đa tầng

|

Giữ lại tạp chất > 50 micron

|

Loại bỏ 80-95% cặn lơ lửng

|

Nước nhiều bùn, cát

|

|

Lọc carbon hoạt tính

|

Hấp phụ chlorine, chất hữu cơ

|

Loại bỏ mùi, màu, chlorine dư

|

Nước máy có chlorine cao

|

|

Lọc màng Micro/Ultrafiltration

|

Màng lọc 0.1-10 micron

|

Loại bỏ vi khuẩn, tảo

|

Yêu cầu nước sạch cao

|

|

Thẩm thấu ngược (RO)

|

Màng bán thấm 0.0001 micron

|

Loại bỏ 95-99% muối khoáng

|

Hệ thống yêu cầu TDS rất thấp

|

|

Khử khí (Degasifier)

|

Loại bỏ O₂, CO₂ hòa tan

|

Giảm 80-90% khí

|

Ngăn ăn mòn, kiểm soát pH

|

Lựa chọn công nghệ phù hợp:

- Nước giếng độ cứng 300-500 ppm: Làm mềm ion + lọc cát

- Nước giếng độ cứng > 500 ppm: Làm mềm ion + lọc cát + RO (nếu ngân sách cho phép)

- Nước máy: Lọc cát + carbon hoạt tính (loại chlorine)

- Nước mặt (sông, hồ): Lọc cát + ultrafiltration + khử trùng UV

6.8. Công nghệ tiên tiến

Các công nghệ mới sử dụng tác động vật lý để ngăn cặn bám, không cần hóa chất nên thân thiện môi trường.

|

Công nghệ

|

Cơ chế

|

Ưu điểm

|

Nhược điểm

|

Chi phí

|

|

Từ trường điện tử (Electronic Water Conditioner)

|

Tác động từ trường 3000-5000 Gauss làm thay đổi cấu trúc tinh thể CaCO₃

|

Không hóa chất, không bảo trì, tuổi thọ > 10 năm

|

Hiệu quả thay đổi tùy chất lượng nước

|

Trung bình

|

|

Sóng siêu âm (Ultrasonic)

|

Rung động 20-40 kHz phá vỡ liên kết cặn và biofilm

|

Diệt vi khuẩn, phá cặn sinh học hiệu quả

|

Cần điện, có tiếng ồn nhẹ

|

Cao

|

|

Điện phân xung (TWT Technology)

|

Sóng tam giác thay đổi tần số làm mất điện tích bề mặt tinh thể

|

Hòa tan cặn cũ, ngăn cặn mới

|

Cần điện ổn định

|

Cao

|

|

Xử lý Ozone (O₃)

|

Ozone oxy hóa mạnh diệt khuẩn, phân hủy chất hữu cơ

|

Không độc hại lâu dài, phân hủy thành O₂

|

Máy phát Ozone đắt, tốn điện

|

Rất cao

|

|

Chiếu UV

|

Tia UV-C 254 nm phá hủy DNA vi khuẩn

|

Diệt khuẩn hiệu quả, không thay đổi hóa học nước

|

Chỉ diệt khi nước qua đèn, không có hiệu lực dư

|

Trung bình

|

Hiệu quả tốt nhất đạt được khi kết hợp các công nghệ:

- Từ trường điện tử + Hóa chất ức chế liều thấp

- UV + chlorine liều thấp (để có hiệu lực dư)

- Siêu âm + xả đáy định kỳ

---> Xem thêm thông tin chi tiết về [Công nghệ điều chỉnh pH nước: Hóa chất & Thiết bị phù hợp]

VII. Thời điểm cần vệ sinh tháp giải nhiệt

Vệ sinh đúng thời điểm giúp duy trì hiệu suất tối ưu và tránh chi phí sửa chữa lớn. Có hai cách xác định: theo dấu hiệu nhận biết và theo lịch định kỳ.

7.1. Dấu hiệu nhận biết

Quan sát các dấu hiệu sau đây cho biết tháp cần được vệ sinh ngay lập tức.

Dấu hiệu về nhiệt độ:

- Nhiệt độ nước ra tháp tăng 3-5°C so với bình thường

- Chiller chạy liên tục không nghỉ, không đạt nhiệt độ cài đặt

- Nhiệt độ phòng máy lạnh không ổn định, lúc lạnh lúc nóng

- Báo động nhiệt độ cao trên bảng điều khiển

Dấu hiệu về nước:

- Nước tuần hoàn có màu đục, vàng nâu hoặc xanh lục

- Mùi hôi thối từ nước hoặc hơi nước bay ra

- Xuất hiện bọt nhiều bất thường trên mặt nước

- TDS vượt 2500 ppm mặc dù đã xả đáy thường xuyên

Dấu hiệu vật lý:

- Nhìn thấy lớp cặn dày 2-5mm trên giá đỡ, tấm tản nhiệt

- Rong rêu màu xanh phủ đầy bề mặt ướt

- Vòi phun yếu, áp suất nước giảm rõ rệt

- Đường ống có tiếng rung lắc, ồn bất thường

Dấu hiệu về điện năng:

- Công suất điện tiêu thụ tăng 20-30% so với tháng trước

- Hóa đơn tiền điện tăng đột biến

- Ampe kế hiển thị dòng điện cao hơn bình thường

---> Tham khảo thêm [Kiểm soát chất lượng nước cấp trong nhà máy điện tử]

7.2. Tần suất vệ sinh định kỳ

Không nên chờ đến khi có dấu hiệu mới vệ sinh. Bảo trì phòng ngừa theo lịch trình là phương pháp tốt nhất.

|

Điều kiện vận hành

|

Tần suất vệ sinh

|

Lý do

|

|

Nước cứng > 400 ppm, không xử lý

|

2-3 tháng/lần

|

Cặn khoáng hình thành rất nhanh

|

|

Nước cứng 200-400 ppm, có hóa chất

|

3-4 tháng/lần

|

Cặn tích tụ tốc độ trung bình

|

|

Nước mềm < 200 ppm, xử lý tốt

|

5-6 tháng/lần

|

Cặn ít, chủ yếu bụi bẩn môi trường

|

|

Môi trường bụi bặm, gần cây xanh

|

3 tháng/lần

|

Tạp chất từ môi trường nhiều

|

|

Vùng ven biển (không khí mặn)

|

2-3 tháng/lần

|

Ăn mòn nhanh, cần kiểm tra thường xuyên

|

|

Tháp vận hành 24/7 liên tục

|

3 tháng/lần

|

Không có thời gian nghỉ để tự làm sạch

|

|

Tháp vận hành < 8 giờ/ngày

|

6 tháng/lần

|

Cặn tích tụ chậm hơn

|

|

Có hệ thống xử lý nước RO

|

6-12 tháng/lần

|

Nước cấp rất sạch, ít cặn

|

Kiểm tra thường xuyên giữa các lần vệ sinh:

- Quan sát bề mặt tháp: Hàng tuần

- Đo pH, TDS: 1-2 lần/tuần

- Kiểm tra màu, mùi nước: Hàng ngày

- Đo nhiệt độ nước ra: Hàng ngày

- Kiểm tra vòi phun, giá đỡ: 1 tháng/lần

---> Thông tin hữu ích [Nước làm mát tháp giải nhiệt: Chống cặn & Ăn mòn hiệu quả]

VIII. Ngăn ngừa cáu cặn quay trở lại tháp giải nhiệt

Sau khi vệ sinh sạch cặn, việc quan trọng nhất là áp dụng các biện pháp phòng ngừa để cặn không quay lại nhanh chóng.

8.1. Xử lý nước tuần hoàn định kỳ

Duy trì chương trình xử lý hóa chất liên tục là giải pháp phòng ngừa hiệu quả nhất.

Chương trình hóa chất chuẩn:

- Hóa chất chống cặn (Scale Inhibitor):

- Liều lượng: 50-200 ppm tùy độ cứng nước

- Châm liên tục bằng bơm định lượng

- Kiểm tra nồng độ 1 lần/tuần

- Hóa chất diệt khuẩn (Biocide):

- Chlorine duy trì: 0.5-1.0 ppm liên tục

- Shock chlorine: 5-10 ppm, 2-4 giờ, 1 lần/tháng

- Biocide không oxy hóa: luân phiên với chlorine

- Điều chỉnh pH:

- Duy trì pH = 7.5-8.5

- Đo và điều chỉnh 2 lần/tuần

- Sử dụng bơm châm axit/kiềm tự động nếu có thể

Theo dõi hiệu quả:

- Ghi chép nhật ký xử lý hóa chất

- Phân tích nước định kỳ tại phòng thí nghiệm

- Đánh giá tốc độ cặn bám qua quá trình kiểm tra thử

---> Tất cả thông tin về [Cặn bám tháp giải nhiệt: 3 Nguyên nhân & Giải pháp] đều có trong bài viết này

8.2. Xả đáy định kỳ (Blowdown)

Xả đáy loại bỏ nước có nồng độ muối cao, cấp bù nước sạch để duy trì COC ở mức an toàn.

Mục đích xả đáy:

- Giảm TDS nước tuần hoàn

- Loại bỏ bùn lắng đọng đáy bể

- Kiểm soát COC không vượt 5 lần

- Giảm tải cho hóa chất xử lý

|

Cách tính lượng xả đáy: Lượng xả đáy (m³/giờ) = Lượng bay hơi / (COC mục tiêu - 1)

|

Ví dụ:

- Lượng bay hơi = 3 m³/giờ

- COC mục tiêu = 4 lần

- Lượng xả đáy = 3 / (4-1) = 1 m³/giờ

Phương pháp xả đáy:

- Xả thủ công:

- Mở van xả đáy 15-30 phút, 2-4 lần/ngày

- Đơn giản nhưng dễ quên, không đều

- Xả tự động:

- Đặt timer mở van theo lịch cố định

- Hoặc dùng probe TDS điều khiển van tự động

- Xả khi TDS > 2000 ppm

- Ổn định, không phụ thuộc con người

---> Tham khảo các hệ thống lọc nước công nghiệp chất lượng của VITEKO [TẠI ĐÂY]

8.3. Theo dõi chất lượng nước

Giám sát chất lượng nước thường xuyên giúp phát hiện sớm vấn đề và điều chỉnh kịp thời.

Các thông số cần theo dõi:

- pH: 7.0-8.5 (đo 2 lần/tuần)

- TDS: < 2000 ppm (đo 2 lần/tuần)

- Độ cứng tổng (TH): < 300 ppm (đo 1 lần/tháng)

- Độ kiềm (Alkalinity): 80-200 ppm (đo 1 lần/tháng)

- Chlorine tự do: 0.5-1.0 ppm (đo hàng ngày)

- Nồng độ Scale Inhibitor: theo khuyến nghị nhà sản xuất (đo 1 lần/tuần)

Phương pháp đo:

- Test kit hóa chất: rẻ, dễ sử dụng, độ chính xác trung bình

- Máy đo cầm tay: chính xác hơn, giá tầm trung

- Probe online: tự động, liên tục, giá cao nhưng tiện lợi

---> Tìm hiểu thêm về [Thông tin chi tiết về hóa chất khử Oxy cho nước nồi hơi]

Hành động khi phát hiện bất thường:

|

Thông số

|

Giá trị bất thường

|

Hành động

|

|

pH

|

> 9.0

|

Châm axit để giảm xuống 7.5-8.5

|

|

pH

|

< 7.0

|

Châm kiềm để tăng lên 7.5-8.5

|

|

TDS

|

> 2500 ppm

|

Xả đáy ngay lập tức 20-30% thể tích

|

|

Độ cứng

|

> 400 ppm

|

Tăng liều hóa chất chống cặn

|

|

Chlorine

|

< 0.3 ppm

|

Tăng liều chlorine hoặc châm shock

|

|

Chlorine

|

> 2.0 ppm

|

Giảm liều, nguy cơ ăn mòn cao

|

8.4. Lắp đặt hệ thống xử lý nước đầu vào

Đầu tư vào hệ thống xử lý nước cấp là giải pháp lâu dài, giảm thiểu cặn từ nguồn gốc.

Lợi ích của xử lý nước đầu vào:

- Giảm 70-90% nguy cơ cặn bám

- Giảm lượng hóa chất xử lý cần thiết

- Kéo dài tuổi thọ thiết bị

- Giảm tần suất vệ sinh từ 3 tháng xuống 6-12 tháng

- Chi phí vận hành dài hạn thấp hơn

Lựa chọn công nghệ:

Cho nước giếng độ cứng 300-500 ppm:

- Làm mềm ion: Chi phí ban đầu 30-80 triệu (tùy công suất)

- Chi phí vận hành: Muối tái sinh 2-5 triệu/tháng

- Hiệu quả: Giảm độ cứng xuống < 50 ppm

Cho nước rất cứng > 500 ppm hoặc yêu cầu cao:

- Hệ thống RO: Chi phí ban đầu 100-500 triệu

- Chi phí vận hành: Thay màng, điện 5-15 triệu/tháng

- Hiệu quả: Giảm TDS xuống < 50 ppm

---> Tham khảo các hệ thống lọc nước công nghiệp chất lượng của VITEKO [TẠI ĐÂY]

Thời gian hoàn vốn: So với chi phí vệ sinh 6 triệu/lần × 4 lần/năm = 24 triệu/năm và chi phí điện tăng thêm 20-30 triệu/năm, tổng khoảng 45-55 triệu/năm. Hệ thống làm mềm nước 50 triệu có thể hoàn vốn trong 1-2 năm.

8.5. Sử dụng công nghệ không hóa chất

Công nghệ vật lý là giải pháp bổ sung tốt, đặc biệt phù hợp với doanh nghiệp muốn giảm hóa chất.

Ưu điểm:

- Thân thiện môi trường, không xả thải hóa chất

- Không cần bảo trì phức tạp

- Tuổi thọ dài 10-15 năm

- Giảm 50-70% lượng hóa chất cần sử dụng

Nhược điểm:

- Chi phí đầu tư ban đầu cao

- Hiệu quả phụ thuộc chất lượng nước

- Không thay thế hoàn toàn được hóa chất

- Cần điện năng ổn định

Phương án tối ưu là kết hợp:

- Thiết bị từ trường điện tử: ngăn cặn khoáng

- Hóa chất chống cặn liều thấp: 30-50 ppm (giảm 50-70% so với không dùng từ trường)

- Hóa chất diệt khuẩn: giữ nguyên liều để bảo vệ sức khỏe

- Xả đáy định kỳ: duy trì COC

---> Có thể bạn quan tâm [Kiểm soát chất lượng nước cấp trong nhà máy điện tử]

Cách tiếp cận này cân bằng giữa hiệu quả, chi phí và bảo vệ môi trường.

Bài viết cặn bám tháp giải nhiệt: 3 Nguyên nhân & Giải pháp đã được phân tích toàn diện từ nguyên nhân gốc rễ đến các biện pháp xử lý triệt để.

Ba nguyên nhân cốt lõi bao gồm: độ cứng nước cao kết hợp bay hơi cô đặc tạo muối kết tủa, chất lượng nước cấp kém chứa nhiều tạp chất, và sự kết hợp ăn mòn kim loại với vi sinh vật tạo biofilm cứng chắc.

Qua nội dung Cặn bám tháp giải nhiệt: 3 Nguyên nhân & Giải pháp, có thể thấy việc nhận diện đúng nguyên nhân và tiếp cận giải pháp phù hợp đóng vai trò quan trọng trong quản lý hệ thống tháp giải nhiệt.

Nếu bạn cần trao đổi thêm hoặc tìm hướng xử lý phù hợp cho thực tế vận hành, vui lòng liên hệ Hotline 091 897 6655 (Miền Nam) hoặc Hotline 093 345 5566 (Miền Bắc) để được hỗ trợ tư vấn lọc nước công nghiệp.