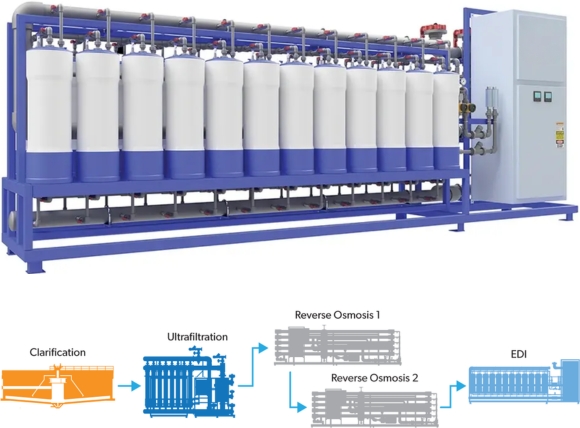

Trong bối cảnh các ngành công nghiệp hiện đại như dược phẩm, điện tử, bán dẫn ngày càng đòi hỏi nguồn nước siêu tinh khiết với tiêu chuẩn khắt khe, EDI: Công nghệ tạo nước siêu tinh khiết không dùng hóa chất đang trở thành giải pháp đột phá thay thế các phương pháp truyền thống.

EDI: Công nghệ tạo nước siêu tinh khiết không dùng hóa chất đại diện cho sự tiến bộ vượt bậc trong ngành xử lý nước công nghiệp, mang lại ba lợi ích cốt lõi mà không công nghệ nào sánh kịp. Bài viết này sẽ giúp bạn hiểu rõ nguyên lý hoạt động "không hóa chất" của EDI, so sánh ưu nhược điểm với phương pháp truyền thống và khám phá ứng dụng thực tiễn trong các ngành công nghiệp.

I. Tổng quan về công nghệ EDI tạo nước siêu tinh khiết không hóa chất

Để hiểu rõ tại sao công nghệ điện khử ion lại có thể tạo ra nước siêu tinh khiết mà không cần sử dụng bất kỳ hóa chất tái sinh nào, chúng ta cần đi sâu vào cấu tạo, nguyên lý hoạt động và cơ chế xử lý ion đặc biệt của hệ thống này.

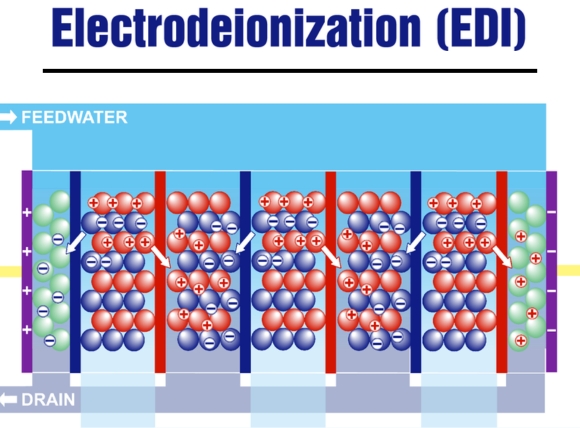

1.1. Cấu tạo module EDI

Module điện khử ion được thiết kế theo kiến trúc tinh vi, kết hợp nhiều thành phần hoạt động đồng bộ để đạt hiệu quả khử ion tối đa.

Mỗi module bao gồm năm thành phần chính tạo nên một hệ thống khép kín:

- Hạt nhựa trao đổi ion đóng vai trò là chất hấp phụ trực tiếp các ion tạp chất. Có hai loại nhựa được sử dụng: nhựa cation ở dạng hydro để hấp thụ các ion dương như canxi, magie, natri, kali, amoni; nhựa anion ở dạng hydroxyl để hấp thụ các ion âm như clorua, sunfat, nitrat, bicacbonat, silica.

- Màng trao đổi ion gồm hai loại với chức năng ngược nhau nhưng bổ trợ lẫn nhau. Màng trao đổi cation chỉ cho phép ion dương đi qua và chặn ion âm. Màng trao đổi anion ngược lại, chỉ cho ion âm xuyên qua và ngăn cản ion dương.

- Hai điện cực bao gồm cực dương (anode) và cực âm (cathode) được đặt ở hai đầu của module. Chúng tạo ra dòng điện một chiều với hiệu điện thế từ 20V đến 250V tùy theo model, cung cấp năng lượng cho quá trình di chuyển ion và điện phân nước.

---> Tìm hiểu thêm về [Hệ thống lọc RO là gì? Nguyên lý hoạt động chi tiết]

Về mặt cấu trúc không gian, module điện khử ion được chia thành hai khoang chức năng riêng biệt:

- Khoang pha loãng (dilution chamber) chứa hỗn hợp hạt nhựa trao đổi ion cation và anion. Đây là nơi diễn ra quá trình khử ion, nơi các ion tạp chất bị kéo ra khỏi khoang nhờ điện trường, đi qua màng trao đổi ion tương ứng.

- Khoang tập trung (concentrate chamber) là vùng thu gom các ion được loại bỏ từ khoang pha loãng. Nước tại đây có nồng độ ion cao và được xả ra ngoài như dòng nước thải.

Nhờ sự phân chia rõ ràng giữa hai khoang và vai trò của màng trao đổi ion, nước sau khi qua hệ thống điện khử ion có tỷ lệ khử ion cực cao, độ dẫn điện rất thấp (khoảng 0.055 micro siemens trên centimet), đạt tiêu chuẩn nước siêu tinh khiết cho các ngành công nghiệp khắt khe.

---> Có thể bạn quan tâm về [Công nghệ EDI kết hợp RO: Giải pháp tạo ra nước siêu tinh khiết]

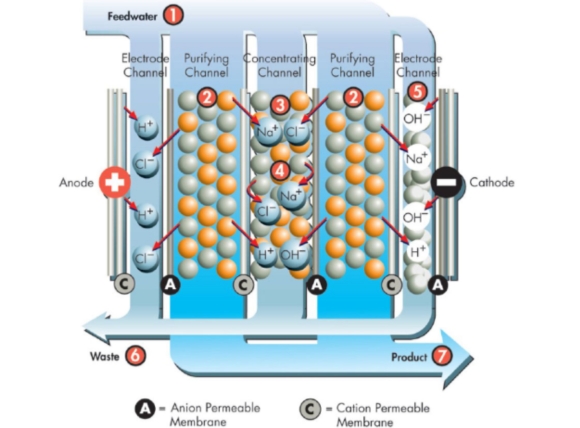

1.2. Nguyên lý hoạt động của công nghệ EDI

Nguyên lý hoạt động của công nghệ điện khử ion được chia thành ba bước liên hoàn, trong đó bước thứ ba chính là điểm khác biệt cốt lõi giúp hệ thống không cần sử dụng hóa chất.

- Bước 1 - Khử ion bằng hạt nhựa trao đổi ion: Kết quả của việc trao đổi này là các ion hydro dương và ion hydroxyl âm thay thế cho các ion tạp chất trong nước. Hai loại ion này kết hợp với nhau tạo thành phân tử nước tinh khiết theo phương trình đơn giản: H⁺ + OH⁻ → H₂O.

- Bước 2 - Di chuyển ion dưới tác dụng điện trường một chiều: Một khi các ion đã di chuyển qua màng vào khoang tập trung, chúng sẽ không thể di chuyển tiếp đến điện cực do việc bố trí vị trí của màng. Màng cation nằm về phía cực dương sẽ chặn các cation không cho đi xa hơn. Màng anion nằm về phía cực âm sẽ giữ các anion lại. Nước tại khoang tập trung là nước thải có chứa các ion tạp chất cần loại bỏ.

- Bước 3 - Tái sinh liên tục bằng điện phân nước - Cơ chế không dùng hóa chất: Chất lượng nước sau khi lọc qua hệ thống khử khoáng sử dụng thiết bị điện khử ion đạt điện trở suất rất cao, lên tới 18 megaohm-centimet, đáp ứng tốt yêu cầu về nguồn nước siêu tinh khiết phục vụ cho các ngành sản xuất dược phẩm, y tế, điện tử, bán dẫn.

---> Công nghệ khác [Nanofiltration: Công nghệ lọc Nano (NF) hiện đại]

1.3. Xử lý ion yếu nhờ điện hóa

Một lợi thế đặc biệt của công nghệ điện khử ion là khả năng xử lý các chất khó ion hóa và các ion yếu mà phương pháp trao đổi ion truyền thống gặp khó khăn. Nhờ vào quá trình tạo ion và dịch chuyển dưới điện trường, hệ thống có thể loại bỏ hiệu quả:

- Carbon dioxide (CO₂) trong nước được chuyển đổi qua hai giai đoạn: CO₂ + OH⁻ → HCO₃⁻ (bicacbonat), sau đó HCO₃⁻ + OH⁻ → CO₃²⁻ (cacbonat). Ion cacbonat mang điện tích âm cao dễ dàng bị kéo vào khoang tập trung.

- Silica (SiO₂), một tạp chất khó loại bỏ và dễ gây kết tủa, được xử lý theo phản ứng: SiO₂ + OH⁻ → HSiO₃⁻. Ion silicate âm này sau đó bị đẩy qua màng anion.

- Axit boric (H₃BO₃) phản ứng với hydroxyl: H₃BO₃ + OH⁻ → B(OH)₄⁻, tạo ion borate âm dễ loại bỏ.

- Amoniac (NH₃) được chuyển hóa trong môi trường axit: NH₃ + H⁺ → NH₄⁺, ion amoni dương sau đó di chuyển qua màng cation.

Khả năng xử lý các ion yếu này giúp công nghệ điện khử ion đạt độ tinh khiết vượt trội, đảm bảo loại bỏ toàn diện các tạp chất mà không cần bổ sung thêm bất kỳ giai đoạn xử lý hóa học nào.

---> Tham khảo thêm về [Làm mềm nước bằng màng lọc Nano (NF): Ưu điểm & Hạn chế]

II. Ưu điểm vượt trội của EDI so với trao đổi ion truyền thống

So với hệ thống trao đổi ion hỗn hợp truyền thống, công nghệ điện khử ion mang lại nhiều lợi thế vượt trội về mặt vận hành, kinh tế và môi trường. Những ưu điểm này đã thúc đẩy xu hướng thay thế các phương pháp cũ trong các nhà máy hiện đại.

2.1. Vận hành liên tục không gián đoạn

Điểm khác biệt lớn nhất của công nghệ điện khử ion chính là khả năng vận hành liên tục suốt hai mươi bốn giờ mỗi ngày, ba trăm sáu mươi lăm ngày mỗi năm mà không cần dừng máy để tái sinh.

Với hệ thống tháp trao đổi ion hỗn hợp truyền thống, khi hạt nhựa đã bão hòa ion tạp chất, toàn bộ quá trình sản xuất phải dừng lại để tiến hành tái sinh bằng axit và kiềm, thời gian này có thể kéo dài từ hai đến bốn giờ.

Ngược lại, công nghệ điện khử ion tự động tái sinh hạt nhựa ngay trong quá trình vận hành nhờ cơ chế điện phân nước. Điều này mang lại lợi ích kép: Chất lượng nước đầu ra luôn ổn định không bị biến đổi theo chu kỳ như phương pháp cũ (chất lượng tốt nhất ngay sau tái sinh, sau đó giảm dần cho đến khi phải tái sinh lại), và năng suất sản xuất tăng cao khi không có thời gian ngừng máy.

Điện trở suất nước sản phẩm được duy trì ổn định trong khoảng 15 đến 18 megaohm trên centimet xuyên suốt thời gian hoạt động. Độ dẫn điện luôn dưới 0.1 micro siemens trên centimet.

Sự ổn định này đặc biệt quan trọng đối với các ngành sản xuất có yêu cầu nghiêm ngặt về chất lượng nước như dược phẩm và điện tử.

---> Tham khảo [Nước tinh khiết USP ngành dược phẩm: Yêu cầu và cách đạt tiêu chuẩn]

2.2. An toàn và thân thiện môi trường

Lợi ích về an toàn và môi trường của công nghệ điện khử ion không thể đánh giá thấp. Việc loại bỏ hoàn toàn hóa chất trong quá trình xử lý nước mang lại nhiều giá trị thiết thực:

- Về an toàn lao động: Không cần lưu trữ axit hydrochloric đậm đặc và xút natri hydroxyl trong nhà máy, loại bỏ hoàn toàn nguy cơ bỏng hóa chất, rò rỉ, tràn đổ gây tai nạn nghiêm trọng. Người vận hành không phải tiếp xúc với các dung dịch ăn mòn mạnh trong quá trình tái sinh thủ công như phương pháp cũ. Giảm thiểu đáng kể rủi ro về sức khỏe và chi phí bảo hiểm lao động.

- Về môi trường: Công nghệ điện khử ion chỉ tạo ra dòng nước cặn có nồng độ ion cao nhưng không chứa hóa chất nguy hại, dễ dàng tái tuần hoàn hoặc xả thải mà không gây ô nhiễm nghiêm trọng.

Lượng nước thải giảm đáng kể. Hệ thống trao đổi ion truyền thống cần dùng nước để rửa hạt nhựa sau tái sinh, tiêu tốn từ hai đến ba mét khối nước cho mỗi chu kỳ. Công nghệ điện khử ion có tỷ lệ thu hồi nước lên đến chín mươi lăm phần trăm, lượng nước thải chỉ chiếm năm phần trăm, góp phần tiết kiệm nguồn nước quý giá.

---> VITEKO hướng dẫn [Điều chỉnh pH nước: Hóa chất & Thiết bị phù hợp]

2.3. Tiết kiệm chi phí vận hành

Mặc dù chi phí đầu tư ban đầu cho module điện khử ion cao hơn tháp trao đổi ion truyền thống khoảng hai mươi phần trăm, nhưng chi phí vận hành lại thấp hơn đáng kể, giúp thu hồi vốn đầu tư trong thời gian từ một đến hai năm.

- Chi phí xử lý nước thải giảm mạnh: Không cần đầu tư hệ thống trung hòa nước thải hóa chất, không phải mua hóa chất để xử lý (vôi, axit để điều chỉnh pH), giảm chi phí vận chuyển và xử lý chất thải nguy hại.

- Chi phí nhân công giảm: Hệ thống trao đổi ion truyền thống cần ít nhất hai nhân công chuyên trách để theo dõi chu kỳ tái sinh, pha loãng hóa chất, vận hành van, theo dõi quá trình rửa nhựa. Công nghệ điện khử ion hoạt động tự động hoàn toàn, chỉ cần một nhân công kiểm tra định kỳ.

- Chi phí điện năng: Tuy công nghệ điện khử ion tiêu tốn điện (khoảng 0.5 kilowatt-giờ cho mỗi mét khối nước) cao hơn tháp trao đổi ion (0.35 kilowatt-giờ mỗi mét khối) nhưng chênh lệch này được bù đắp hoàn toàn bởi các khoản tiết kiệm khác.

---> Tham khảo [Kiểm định hệ thống nước dược phẩm: Quy trình IQ, OQ, PQ]

Tính toán tổng thể cho thấy giá thành sản xuất nước của thiết bị điện khử ion khoảng 48.600 đồng mỗi mét khối, trong khi giá vận hành thiết bị trao đổi ion hỗn hợp lên đến 86.400 đồng mỗi mét khối. Chênh lệch này giúp doanh nghiệp thu hồi vốn đầu tư nhanh chóng.

2.4. Thiết kế nhỏ gọn, dễ mở rộng

Cấu trúc module hóa của công nghệ điện khử ion mang lại tính linh hoạt cao trong thiết kế và mở rộng hệ thống. Mỗi module là một đơn vị độc lập, có thể hoạt động riêng lẻ hoặc kết nối song song với các module khác để tăng công suất.

- Diện tích lắp đặt nhỏ hơn: So với tháp trao đổi ion truyền thống cùng công suất, hệ thống điện khử ion chiếm diện tích nhỏ hơn từ ba mươi đến bốn mươi phần trăm. Điều này đặc biệt có giá trị ở các khu công nghiệp đắt đỏ hoặc nhà máy có không gian hạn chế.

- Không cần khu vực phụ trợ: Hệ thống trao đổi ion truyền thống đòi hỏi khu vực riêng để chứa bể axit, bể kiềm với các biện pháp an toàn chống tràn đổ, hệ thống thông gió, thiết bị pha loãng hóa chất. Công nghệ điện khử ion loại bỏ hoàn toàn các yêu cầu này.

- Dễ dàng mở rộng: Khi nhu cầu nước tăng, doanh nghiệp chỉ cần bổ sung thêm module mới song song với hệ thống hiện có mà không phải thay đổi toàn bộ thiết kế. Đây là lợi thế lớn so với việc phải xây dựng thêm tháp trao đổi ion mới với đầy đủ hệ thống tái sinh.

---> Có thể bạn quan tâm [Hướng dẫn cách chọn màng lọc RO phù hợp [Chi tiết A-Z]]

2.5. Tự động hóa cao

Hệ thống điều khiển PLC và HMI: Bộ điều khiển logic khả trình (PLC) kết hợp với giao diện người-máy (HMI) cho phép giám sát và điều khiển toàn bộ thông số vận hành từ màn hình cảm ứng. Người vận hành có thể theo dõi theo thời gian thực.

Cảm biến thông minh: Các cảm biến độ dẫn điện liên tục đo lường chất lượng nước, tự động điều chỉnh dòng điện cấp cho module khi phát hiện thay đổi. Cảm biến áp suất bảo vệ màng khỏi quá tải. Cảm biến lưu lượng đảm bảo phân phối nước đều giữa các khoang.

Cảnh báo và bảo vệ tự động: Hệ thống tự động phát cảnh báo khi phát hiện bất thường: độ dẫn điện tăng cao (dấu hiệu màng bẩn hoặc hư hỏng), áp suất chênh lệch lớn (dấu hiệu tắc nghẽn), nhiệt độ vượt ngưỡng. Trong trường hợp nghiêm trọng, hệ thống tự động dừng để bảo vệ thiết bị.

Ghi nhận dữ liệu: Tất cả thông số vận hành được ghi nhận liên tục, tạo thành cơ sở dữ liệu để phân tích xu hướng, lập kế hoạch bảo trì dự phòng, và đáp ứng yêu cầu truy xuất nguồn gốc trong các ngành có quy định nghiêm ngặt như dược phẩm.

---> Thông tin quan trọng về [Tiêu chuẩn nước sản xuất thực phẩm theo QCVN]

III. Các nhược điểm của công nghệ EDI

Mặc dù sở hữu nhiều ưu điểm vượt trội, công nghệ điện khử ion cũng có một số hạn chế mà doanh nghiệp cần cân nhắc kỹ lưỡng trước khi đầu tư.

Chi phí đầu tư ban đầu

Module điện khử ion có giá thành cao hơn đáng kể so với hệ thống trao đổi ion hỗn hợp truyền thống. Chênh lệch này thường rơi vào khoảng hai mươi phần trăm đối với hệ thống có cùng công suất.

Một module điện khử ion công nghiệp công suất 1 mét khối mỗi giờ có giá từ hai trăm đến ba trăm triệu đồng, trong khi một tháp trao đổi ion cùng công suất chỉ khoảng một trăm năm mươi đến hai trăm triệu đồng.

Tuy nhiên, khi tính toán tổng chi phí đầu tư, cần xem xét thêm các yếu tố khác. Hệ thống tháp trao đổi ion cần thêm: Bể chứa axit và kiềm (mỗi bể từ năm mươi đến một trăm triệu đồng), thiết bị pha loãng hóa chất, bơm hóa chất chống ăn mòn, hệ thống xử lý nước thải tái sinh. Khi tính đầy đủ, chênh lệch chi phí đầu tư thực tế chỉ khoảng mười đến mười lăm phần trăm.

---> Tìm hiểu thêm về [Kiểm soát chất lượng nước cấp trong nhà máy điện tử]

Yêu cầu nước đầu vào nghiêm ngặt

Các thông số bắt buộc bao gồm:

- Tổng chất rắn hòa tan (TDS) nhỏ hơn 20 phần triệu, khuyến nghị dưới 10 phần triệu

- Độ dẫn điện nhỏ hơn 60 micro siemens trên centimet, lý tưởng trong khoảng 1 đến 6 micro siemens trên centimet

- Độ cứng (tính theo canxi cacbonat) nhỏ hơn 1 phần triệu, nếu vượt 5 phần triệu cần xử lý bổ sung

- Silica nhỏ hơn 0.5 phần triệu để tránh kết tủa trên màng anion

- Tổng cacbon hữu cơ (TOC) tối đa 0.5 phần triệu, khuyến nghị dưới 0.1 phần triệu

- Chlorine tự do nhỏ hơn 0.05 phần triệu, tốt nhất không có

- Sắt và mangan mỗi loại không vượt quá 0.01 phần triệu

- pH trong khoảng 6.0 đến 9.0

- Nhiệt độ duy trì trong khoảng 5 đến 35 độ C

- Áp suất nước cấp nhỏ hơn 0.4 megapascal

---> Tìm hiểu thêm về [Công nghệ xử lý nước cấp cho nhà máy chế biến sữa]

Nếu nước đầu vào không đạt các tiêu chuẩn này, hệ quả là:

- Giảm tuổi thọ màng: Màng trao đổi ion bị nhiễm bẩn do chất hữu cơ, bị kết tủa do độ cứng cao, bị oxy hóa do chlorine dư. Tuổi thọ màng giảm từ năm đến bảy năm xuống chỉ còn hai đến ba năm, tăng chi phí thay thế đáng kể.

- Giảm hiệu suất khử ion: Điện trở nội tăng do bám bẩn trên màng, đòi hỏi phải tăng điện áp để duy trì chất lượng nước, tiêu tốn nhiều điện năng hơn.

- Tăng tần suất bảo trì: Cần vệ sinh hóa học màng thường xuyên hơn, dừng máy nhiều hơn, tăng chi phí vận hành.

---> Tìm hiểu thêm về [Thông tin chi tiết về hóa chất khử Oxy cho nước nồi hơi]

Dễ bị bám bẩn và kết tủa

Do cấu trúc màng và khoang hẹp, hệ thống điện khử ion dễ bị ảnh hưởng bởi hai hiện tượng:

- Bám bẩn: Xảy ra khi các chất hữu cơ, vi sinh vật, chất keo lắng đọng trên bề mặt màng trao đổi ion hoặc giữa các hạt nhựa. Điều này làm tăng điện trở, giảm hiệu suất khử ion, và có thể dẫn đến sự phát triển của vi khuẩn tạo màng sinh học (biofilm) gây tắc nghẽn nghiêm trọng.

- Kết tủa: Xảy ra khi nồng độ các muối khó tan như canxi cacbonat, canxi sunfat, bari sunfat, silica vượt quá giới hạn hòa tan trong khoang tập trung, tạo thành lớp cặn cứng bám trên màng anion. Lớp cặn này cản trở di chuyển ion và rất khó loại bỏ.

IV. Chất lượng nước đầu ra khi áp dụng công nghệ EDI

Chất lượng nước từ công nghệ điện khử ion vượt trội so với hầu hết các phương pháp xử lý khác, đáp ứng các tiêu chuẩn khắt khe nhất trong công nghiệp. Dưới đây là phân tích chi tiết về các thông số kỹ thuật, tiêu chuẩn ngành và khả năng loại bỏ tạp chất.

---> Có thể bạn quan tâm [Chống ăn mòn & Cặn bám nồi hơi: 3 Nguyên nhân & Giải pháp]

Thông số kỹ thuật

Điện trở suất - Thông số quan trọng nhất:

- Nước sau hệ thống điện khử ion: 15 - 18 MΩ.cm

- Có thể đạt tối đa: 18.2 MΩ.cm (gần giá trị lý thuyết của nước tinh khiết tuyệt đối)

- Ổn định liên tục không biến đổi theo thời gian

So sánh với các phương pháp khác:

- Nước sau màng thẩm thấu ngược (RO): 0.05 - 1 MΩ.cm

- Nước cất thông thường: 0.5 - 2 MΩ.cm

- Tháp trao đổi ion sau tái sinh: 10 - 15 MΩ.cm (giảm dần theo thời gian)

- Công nghệ điện khử ion: 15 - 18 MΩ.cm (ổn định liên tục)

Độ dẫn điện:

- Nước sản phẩm từ EDI: 0.055 - 0.1 μS/cm

- Có thể đạt dưới: 0.06 μS/cm trong điều kiện tối ưu

- Giá trị này phản ánh lượng ion cực thấp còn lại trong nước

Tổng chất rắn hòa tan (TDS):

- Nước sau EDI: < 1 ppm

- Hệ thống cao cấp: < 0.5 ppm

- Chứng tỏ hầu như toàn bộ muối khoáng đã được loại bỏ

Các thông số bổ sung:

- pH: 6.5 - 7.5 (trung tính)

- Nhiệt độ nước sản phẩm: Tùy theo nguồn cấp (thường 15 - 35°C)

- Tổng cacbon hữu cơ (TOC): < 10 ppb (khi kết hợp với RO tốt)

- Silica: < 0.01 ppm

---> Có thể bạn quan tâm [Quy trình xử lý nước bể bơi (Hồ bơi) chi tiết từ A-Z]

Tiêu chuẩn theo ngành

*Ngành Dược phẩm - Dược điển Hoa Kỳ (USP)

|

Loại nước

|

Độ dẫn điện

|

TOC

|

Vi khuẩn

|

Nội độc tố

|

Ghi chú

|

|

Purified Water

|

< 1.3 μS/cm (25°C)

|

< 500 ppb

|

< 100 CFU/ml

|

Không quy định

|

Dùng cho sản xuất thuốc không tiêm

|

|

WFI (Water For Injection)

|

Đạt chuẩn Purified Water

|

< 500 ppb

|

Không quy định

|

< 0.25 EU/ml

|

Cần vô trùng; thường thêm bước chưng cất/UF

|

*Ngành điện tử - Bán dẫn - Tiêu chuẩn SEMI

|

Cấp độ

|

Điện trở suất

|

TOC

|

Hạt

|

Vi khuẩn

|

Silica

|

|

Grade 1

|

> 18 MΩ·cm

|

< 1 ppb

|

< 1 hạt/ml (>0.05 μm)

|

< 0.1 CFU/ml

|

< 0.5 ppb

|

|

Grade 2

|

> 10 MΩ·cm

|

< 10 ppb

|

< 10 hạt/ml (>0.2 μm)

|

-

|

-

|

|

Grade 3

|

> 1 MΩ·cm

|

< 100 ppb

|

-

|

-

|

-

|

*Phòng thí nghiệm – ASTM

|

Loại nước

|

Điện trở suất

|

Độ dẫn điện

|

TOC

|

Silica

|

Ion Na⁺

|

Ion Cl⁻

|

|

Type I (Siêu tinh khiết)

|

> 18 MΩ·cm

|

< 0.056 μS/cm

|

< 50 ppb (<10 ppb cho Type I+)

|

< 3 ppb

|

< 1 ppb

|

< 1 ppb

|

|

Type II

|

> 1 MΩ·cm

|

-

|

< 50 ppb

|

-

|

< 5 ppb

|

< 5 ppb

|

|

Type III

|

> 4 MΩ·cm

|

-

|

-

|

-

|

-

|

-

|

*Nồi hơi áp suất cao - Tiêu chuẩn ASME

|

Thông số

|

Giá trị yêu cầu (nồi hơi > 100 bar)

|

|

Độ cứng tổng

|

< 0.01 ppm

|

|

Silica

|

< 0.02 ppm

|

|

Sắt tổng

|

< 0.01 ppm

|

|

Đồng

|

< 0.005 ppm

|

|

Độ dẫn điện

|

< 0.2 μS/cm

|

|

Oxy hòa tan

|

< 0.007 ppm

|

Khả năng loại bỏ tạp chất

|

Loại tạp chất

|

Hiệu quả loại bỏ

|

Ghi chú

|

|

Ion mạnh (Na⁺, Ca²⁺, Cl⁻, SO₄²⁻)

|

> 99%

|

Ưu thế cốt lõi của EDI

|

|

Ion yếu (CO₂, SiO₂, NH₃)

|

85 - 95%

|

EDI vượt trội hơn phương pháp khác

|

|

Chất hữu cơ (TOC)

|

> 95%

|

Chủ yếu do RO

|

|

Vi khuẩn

|

> 99.9%

|

Chủ yếu do RO + UV

|

|

Virus

|

> 99.99%

|

Chủ yếu do RO + UV

|

|

Kim loại nặng

|

> 98.5%

|

RO + EDI kết hợp

|

|

TDS (tổng chất rắn hòa tan)

|

> 99.5%

|

Kết quả tổng hợp

|

V. Ứng dụng thực tế của công nghệ EDI tạo nước siêu tinh khiết không hóa chất

Công nghệ điện khử ion đang được áp dụng rộng rãi trong nhiều ngành công nghiệp nhờ khả năng tạo nước siêu tinh khiết ổn định, an toàn và thân thiện môi trường.

5.1. Công nghiệp Dược phẩm

Sản xuất thuốc tiêm (Injectable Pharmaceuticals):

- Nước dùng để pha thuốc tiêm (WFI)

- Rửa ống tiêm, lọ thuốc trước khi đóng gói

- Pha chế dung dịch truyền tĩnh mạch

- Làm sạch thiết bị sản xuất vô trùng

- Lợi ích: Không có nguy cơ nhiễm bẩn hóa chất từ quá trình tái sinh

Sản xuất thuốc dạng rắn và lỏng:

- Pha chế dung dịch thuốc uống

- Rửa máy ép viên, máy đóng gói

- Làm mát thiết bị trong quy trình sản xuất

- Chuẩn bị dung môi cho chiết xuất dược chất

- Lợi ích: Chất lượng ổn định, không biến đổi theo chu kỳ

---> Có thể bạn quan tâm [Xử lý nước thải ngành công nghiệp giấy, chế biến bột giấy]

Kiểm nghiệm chất lượng:

- Pha dung dịch chuẩn để kiểm tra hàm lượng dược chất

- Rửa dụng cụ phân tích (HPLC, GC, UV-Vis)

- Chuẩn bị mẫu cho thử nghiệm vi sinh

- Pha thuốc thử hóa học

- Lợi ích: Độ chính xác cao, tái lập tốt

Nước thẩm tách thận (Hemodialysis):

- Pha dung dịch thẩm tách cho máy lọc máu

- Yêu cầu cực kỳ cao về độ tinh khiết (tiếp xúc trực tiếp với máu)

- Không được chứa nội độc tố, kim loại nặng

- Lợi ích: An toàn tuyệt đối cho bệnh nhân

Yêu cầu đặc biệt:

- Tuân thủ GMP (Good Manufacturing Practice)

- Hệ thống phải được kiểm định bởi Bộ Y Tế

- Tài liệu IQ/OQ/PQ đầy đủ

- Vật liệu tiếp xúc nước: Thép không gỉ 316L dược phẩm

- Hệ thống phân phối nước luôn tuần hoàn, không có điểm đọng

---> Có thể bạn quan tâm [Cặn bám tháp giải nhiệt: 3 Nguyên nhân & Giải pháp]

5.2. Điện tử và Bán dẫn

Sản xuất chip bán dẫn (Semiconductor Fabrication):

- Rửa wafer silicon sau các công đoạn: khắc axit, phủ màng, in quang, ion implantation

- Làm sạch buồng sản xuất, thiết bị CMP (Chemical Mechanical Polishing)

- Pha chế dung dịch hóa chất công nghệ cao

- Làm mát thiết bị lithography, etching

- Yêu cầu: Điện trở suất > 18 MΩ.cm, không có hạt > 0.05 μm

- Lợi ích: Tăng tỷ lệ sản phẩm đạt (yield rate), giảm lỗi chip

Sản xuất mạch in PCB (Printed Circuit Board):

- Rửa bảng mạch sau khắc axit

- Làm sạch bề mặt trước hàn

- Rửa dung dịch flux sau hàn

- Làm sạch dấu vân tay, dầu mỡ

- Yêu cầu: Điện trở suất 10 - 15 MΩ.cm

- Lợi ích: Không để lại cặn ion gây ngắn mạch, ăn mòn

---> Có thể bạn quan tâm [Lọc cát đa tầng: Thiết kế đúng cách mang lại hiệu quả cao]

Sản xuất màn hình phẳng (Flat Panel Display):

- LCD, LED, OLED, QLED

- Rửa tấm kính, substrate

- Làm sạch trong phòng sạch class 10 - 100

- Yêu cầu: Điện trở suất > 15 MΩ.cm, TOC < 10 ppb

- Lợi ích: Giảm điểm chết trên màn hình

Sản xuất linh kiện điện tử:

- Tụ điện, điện trở, cuộn cảm chính xác cao

- Cảm biến, MEMS (Micro-Electro-Mechanical Systems)

- Rửa linh kiện trước đóng gói

- Lợi ích: Tăng độ tin cậy và tuổi thọ sản phẩm

Làm mát thiết bị công suất cao:

- Trạm phát sóng, radar

- Máy chủ, data center

- Thiết bị laser công suất cao

- Yêu cầu: Nước không dẫn điện, không ăn mòn

- Lợi ích: Kéo dài tuổi thọ hệ thống làm mát

---> Có thể bạn quan tâm [5 Yếu tố đầu tư hệ thống lọc nước công nghiệp thành công]

5.3. Năng lượng - Nước nồi hơi

Nhà máy nhiệt điện:

- Nước cấp cho nồi hơi áp suất siêu cao (> 180 bar)

- Làm mát tuabin hơi

- Hệ thống làm mát khép kín

- Công suất: Từ 50 đến 500 m³/h

- Lợi ích chính:

- Giảm kết cặn silica, canxi trong ống nồi hơi

- Giảm ăn mòn kim loại do oxy, clorua

- Kéo dài chu kỳ bảo trì từ 3 lên 5 năm

- Tiết kiệm nhiên liệu 2 - 5% nhờ hiệu suất truyền nhiệt cao

Nhà máy công nghiệp:

- Nồi hơi công nghiệp (15 - 100 bar)

- Nhà máy hóa chất, giấy, dệt nhuộm, thực phẩm

- Công suất: Từ 1 đến 50 m³/h

- Lợi ích:

- Giảm chi phí xử lý hóa học nước nồi hơi

- Giảm xả đáy (blowdown), tiết kiệm nước và nhiên liệu

- Giảm ngừng máy do kết cặn

---> Tham khảo các dòng hệ thống lọc nước công nghiệp RO-UF-EDI [TẠI ĐÂY]

Nhà máy điện hạt nhân:

- Nước làm mát vòng thứ cấp

- Yêu cầu cực kỳ khắt khe về độ tinh khiết

- Điện trở suất: > 16 MΩ.cm

- Lợi ích: An toàn vận hành, giảm phóng xạ

*Yêu cầu kỹ thuật cho nước nồi hơi

|

Áp suất nồi hơi

|

Độ cứng

|

Silica

|

TDS

|

pH

|

|

< 20 bar

|

< 0.3 ppm

|

< 1 ppm

|

< 10 ppm

|

8.5 - 9.5

|

|

20 - 60 bar

|

< 0.1 ppm

|

< 0.5 ppm

|

< 5 ppm

|

9.0 - 9.5

|

|

60 - 100 bar

|

< 0.02 ppm

|

< 0.2 ppm

|

< 2 ppm

|

9.0 - 10.0

|

|

> 100 bar

|

< 0.01 ppm

|

< 0.02 ppm

|

< 1 ppm

|

9.2 - 10.0

|

5.4. Hóa chất và mỹ phẩm

Sản xuất hóa chất tinh khiết:

- Hóa chất phân tích (PA, AR, GR grade)

- Dung môi HPLC, GC

- Thuốc thử sinh học phân tử

- Yêu cầu: Không chứa ion kim loại gây ảnh hưởng phản ứng

- Ứng dụng: Pha chế, rửa thiết bị, làm mát

Sản xuất chất bán dẫn đặc biệt:

- Silicon siêu tinh khiết

- Germanium, gallium arsenide

- Yêu cầu: Nước không chứa bất kỳ kim loại nào

Có thể bạn quan tâm đến các dòng vật liệu lọc nước giếng khoan, vật liệu lọc nước công nghiệp [THAM KHẢO TẠI ĐÂY]

Công nghiệp mỹ phẩm cao cấp:

- Kem dưỡng da, serum, mặt nạ

- Nước tẩy trang, nước hoa hồng

- Sản phẩm chăm sóc mắt (nhạy cảm nhất)

- Lợi ích:

- Không gây kích ứng da

- Không để lại cặn trắng khi khô

- Tăng độ ổn định công thức (không kết tủa)

- Không có ion kim loại gây oxy hóa thành phần hoạt tính

Sản xuất nước hoa:

- Pha loãng tinh dầu, hương liệu

- Nước không ảnh hưởng đến hương thơm

- Yêu cầu: TOC thấp, không có mùi

Rửa thiết bị sản xuất:

- Bình phản ứng, bồn pha trộn

- Đường ống, van, bơm

- Không để lại cặn ion giữa các mẻ sản xuất

- Lợi ích: Tránh nhiễm chéo sản phẩm

---> Tham khảo các dòng hệ thống lọc nước công nghiệp RO-UF-EDI [TẠI ĐÂY]

5.5. Thực phẩm và đồ uống

Sản xuất nước uống đóng chai:

- Nước tinh khiết đóng chai (không khoáng)

- Nước có bổ sung khoáng (bắt đầu từ nước tinh khiết, sau đó thêm khoáng kiểm soát)

- Ưu điểm:

- Chất lượng ổn định theo mẻ

- Hương vị thuần khiết, không vị lạ

- Không kết tủa khi bảo quản lâu

- Đạt tiêu chuẩn nước uống đóng chai quốc tế

Sản xuất nước giải khát:

- Nước ngọt có ga (cola, soda)

- Nước trái cây, nước chức năng

- Trà, cà phê đóng chai/lon

- Lợi ích:

- Không ảnh hưởng màu sắc sản phẩm

- Không tạo vị kim loại

- Tăng độ trong, không đục

- Kéo dài hạn sử dụng

Công nghiệp bia:

- Nước dùng để ủ bia (brewing water)

- Rửa chai, bình bia

- Yêu cầu đặc biệt: Sau khi dùng nước tinh khiết, bổ sung khoáng theo công thức để tạo hương vị đặc trưng

Sản xuất sữa và sản phẩm từ sữa:

- Pha chế sữa bột

- Làm sạch hệ thống CIP (Cleaning In Place)

- Lợi ích: Vệ sinh an toàn thực phẩm tuyệt đối

Chế biến thực phẩm:

- Rửa rau củ quả trong nhà máy chế biến

- Làm đá viên cho bảo quản thủy hải sản

- Nước dùng trong sản xuất thực phẩm đóng hộp

- Lợi ích: Kéo dài độ tươi, giảm vi sinh

---> Có thể bạn quan tâm [Báo giá máy lọc nước cho nhà máy, nhà xưởng, công ty]

5.7. Các ứng dụng khác

Trong công nghiệp xi mạ và xử lý bề mặt kim loại, nước siêu tinh khiết đóng vai trò quyết định đến chất lượng sản phẩm cuối cùng. Sau các công đoạn mạ điện, anodizing nhôm hay phosphating, bề mặt kim loại cần được rửa sạch hoàn toàn bằng nước không chứa ion để loại bỏ các muối, axit còn sót lại.

Ngành sản xuất pin lithium-ion, nguồn năng lượng cho xe điện và thiết bị di động - đặt ra yêu cầu cực kỳ khắt khe về chất lượng nước trong toàn bộ quy trình sản xuất. Từ khâu chế tạo vật liệu điện cực cathode và anode, sản xuất màng ngăn separator, đến pha chế chất điện giải, bất kỳ ion kim loại tạp chất nào cũng có thể gây giảm hiệu suất, dung lượng và tuổi thọ của pin.

Phạm vi ứng dụng của công nghệ điện khử ion không ngừng mở rộng khi ngày càng nhiều ngành công nghiệp nhận ra tầm quan trọng của nguồn nước siêu tinh khiết đối với chất lượng sản phẩm và hiệu quả sản xuất.

---> Tham khảo dự án [Lắp đặt hệ thống lọc nước RO chạy thận nhân tạo]

Từ những ứng dụng đòi hỏi độ tinh khiết cao nhất như bán dẫn và hàng không vũ trụ, đến những ứng dụng đặc thù như nuôi cá cảnh và làm sạch quang học, công nghệ không sử dụng hóa chất của điện khử ion mang lại giải pháp an toàn, ổn định và thân thiện với môi trường.

Công nghệ tạo nước siêu tinh khiết không dùng hóa chất mang đến giải pháp ổn định, tiết kiệm và an toàn cho các ngành yêu cầu nước chất lượng cao. Nếu bạn cần tư vấn hệ thống EDI hoặc tư vấn lọc nước công nghiệp phù hợp với nhu cầu sản xuất, hãy liên hệ Hotline 091 897 6655 (Miền Nam) hoặc Hotline 093 345 5566 (Miền Bắc) để được hỗ trợ nhanh chóng và chi tiết.